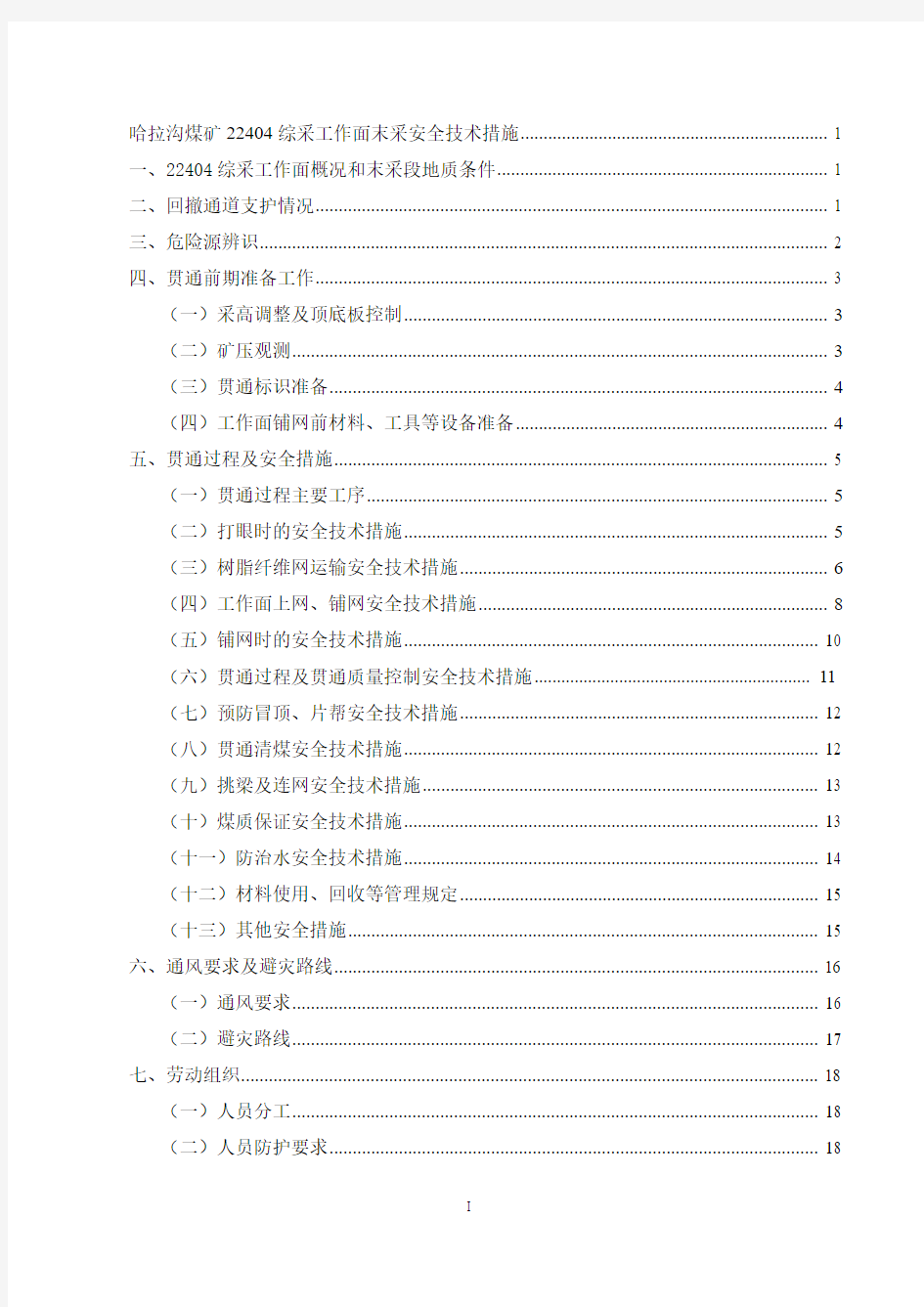

哈拉沟煤矿22404综采工作面末采安全技术措施 (1)

一、22404综采工作面概况和末采段地质条件 (1)

二、回撤通道支护情况 (1)

三、危险源辨识 (2)

四、贯通前期准备工作 (3)

(一)采高调整及顶底板控制 (3)

(二)矿压观测 (3)

(三)贯通标识准备 (4)

(四)工作面铺网前材料、工具等设备准备 (4)

五、贯通过程及安全措施 (5)

(一)贯通过程主要工序 (5)

(二)打眼时的安全技术措施 (5)

(三)树脂纤维网运输安全技术措施 (6)

(四)工作面上网、铺网安全技术措施 (8)

(五)铺网时的安全技术措施 (10)

(六)贯通过程及贯通质量控制安全技术措施 (11)

(七)预防冒顶、片帮安全技术措施 (12)

(八)贯通清煤安全技术措施 (12)

(九)挑梁及连网安全技术措施 (13)

(十)煤质保证安全技术措施 (13)

(十一)防治水安全技术措施 (14)

(十二)材料使用、回收等管理规定 (15)

(十三)其他安全措施 (15)

六、通风要求及避灾路线 (16)

(一)通风要求 (16)

(二)避灾路线 (17)

七、劳动组织 (18)

(一)人员分工 (18)

(二)人员防护要求 (18)

哈拉沟煤矿22404综采工作面末采安全技术措施为了保证22404工作面末采铺网质量、安全顺利贯通,特编制如下措施,要求参加人员必须严格执行。

一、22404综采工作面概况和末采段地质条件

22404综采工作面推进长度3058.24m,工作面长度258.3m,面积84.99万㎡,煤层底板标高1121.06~1133.09m。根据地测提供资料,正常回采期间,工作面正常涌水量为103m 3/h,最大涌水量为428m3/h。

距离停采线200m范围内,工作面基岩厚度为90~95m,松散层厚度为25~35m,含水层厚度为20~30m,运顺底板标高1129.67~1134.53m,回顺底板标高1131.86~1132.60m,回顺高于运顺1.3~2.2m。

距离停采线200m直至末采结束,工作面回采为俯采,煤层厚度为5.5~5.6m;根据相邻22403工作面末采情况及地测资料,22404工作面应该会有采空区涌水情况的出现。

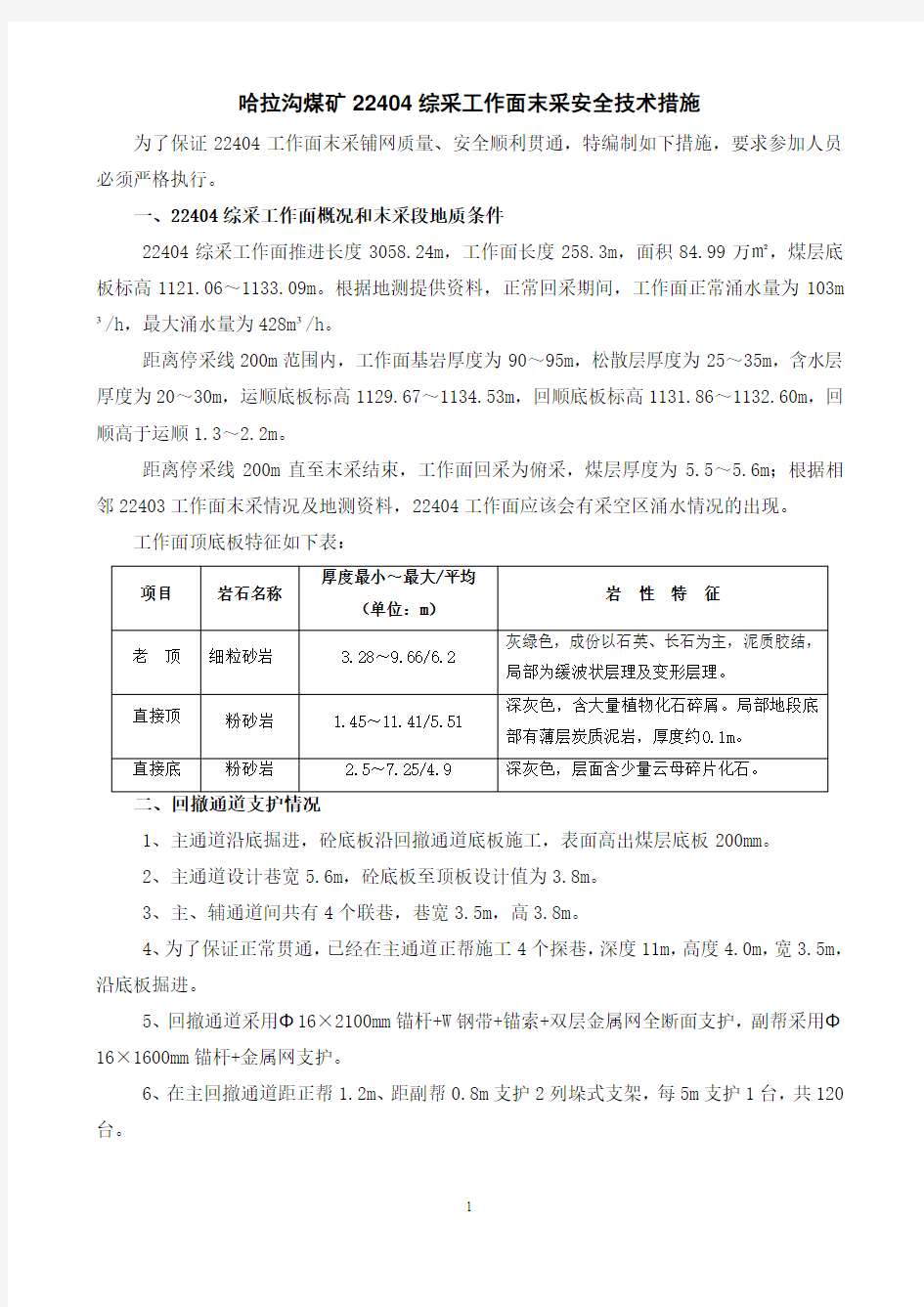

工作面顶底板特征如下表:

项目岩石名称厚度最小~最大/平均

(单位:m)

岩性特征

老顶细粒砂岩 3.28~9.66/6.2 灰绿色,成份以石英、长石为主,泥质胶结,局部为缓波状层理及变形层理。

直接顶粉砂岩 1.45~11.41/5.51

深灰色,含大量植物化石碎屑。局部地段底

部有薄层炭质泥岩,厚度约0.1m。

直接底粉砂岩 2.5~7.25/4.9 深灰色,层面含少量云母碎片化石。

二、回撤通道支护情况

1、主通道沿底掘进,砼底板沿回撤通道底板施工,表面高出煤层底板200mm。

2、主通道设计巷宽5.6m,砼底板至顶板设计值为3.8m。

3、主、辅通道间共有4个联巷,巷宽3.5m,高3.8m。

4、为了保证正常贯通,已经在主通道正帮施工4个探巷,深度11m,高度4.0m,宽3.5m,沿底板掘进。

5、回撤通道采用Φ16×2100mm锚杆+W钢带+锚索+双层金属网全断面支护,副帮采用Φ16×1600mm锚杆+金属网支护。

6、在主回撤通道距正帮1.2m、距副帮0.8m支护2列垛式支架,每5m支护1台,共120台。

三、危险源辨识

为了保证22404工作面末采铺网、贯通质量,特编制如下措施,要求参加人员必须严格执行。现将末采挂网的危险源辨识如下,所有工作人员必须熟练掌握:

序号任务危险源及后果等级标准及措施

1 运输

纤维

网

运网过程中无人监护纤维网,在

运输过程中将网片刮破

重大在运输纤维网过程中,必须设专人对网片进行监护。

2 挂钢

丝绳

前打

眼

登高梯未搭稳,登高梯倾斜,人

员从梯子上掉下伤人

中等超前维护工打眼前将脚踏架搭稳。

煤电钻漏电人员触电伤人一般

1.煤电钻各种综合保护装置齐全可靠;

2.每班使用前,必须对煤电钻综合保护装置进行1次跳

闸试验。

顶板破碎漏矸,工作面片帮伤人中等

支架前梁接顶严密,无浮矸,机道梁端至煤壁顶板的冒

落高度不大于300mm,工作面无片帮。

因顶板破碎,锚杆未上紧锚杆脱

落伤人

中等根据顶板破碎情况选择合适的位置打眼。

3 挂钢

丝绳

及两

端固

定

工作面片帮伤人中等挂钢丝绳前确保支架的护帮板打出,附近无片帮。

固定钢丝绳时不牢靠,直接影响

挂网质量和挂网时间

一般

挂钢丝绳时,钢丝绳绳头必须用桃型环,根据钢丝绳的

直径和载荷,采用不少于4个匹配的钢丝绳卡。

钢丝绳本身断股直接影响挂网

时间和质量

中等

所用钢丝绳不得出现以下情况:

1.钢丝绳局部可见断丝损坏,有三根以上的断丝聚集在

一起;

2.索眼表面出现集中断丝;

5.因打结、扭曲、挤压造成的钢丝绳畸变、压破、芯损

坏;

4 挂网撩网后,网片下垂量大,造成采

煤机割网

中等撩网时,使用滑轮尽量将网收到最高水平位置。

运输机未闭锁误动作伤人一般

刮板输送机司机在进行挂网前必须停机闭锁,且通知控

制台操作工断开电源。

5 操作

支架

拉架时前梁未降下将网撕破一般

拉架前必须将支架前梁下降不少于250mm,支架顶梁完全

离开顶板后方可拉架。

支架前梁接顶不严密局部下沉,

造成支架压死

一般

液压支架工推溜时,支架前梁接顶严密,保证所有支架

初撑力达到252bar以上。

6 使用

护帮

板

收绑网的护帮板前未通知架前

人员撤离造成人员伤害

中等

液压支架工收绑好网片的护帮板前,必须通知架前人员

全部撤离后,方可操作。

打开护帮板距离采煤机较近,网

片挂到滚筒上将网撕破

一般

液压支架工打护帮板时距离采煤机后滚筒不大于10架、

不少于8架。

7 支架

挑梁

支架前梁接顶不严密,顶板局部

下沉,造成支架压死

中等

液压支架工(推溜)挑梁时,支架前梁接顶严密,保证所

有支架初撑力达到252bar以上。

四、贯通前期准备工作

(一)采高调整及顶底板控制

1、工作面始终留设200mm底煤掘进,保证与回撤通道贯通时工作面底板与回撤通道砼底板一致。(陈俊民负责指导,煤机司机具体负责)

2、当工作面回采至距停采线50m时,根据主回撤通道巷道的高度对工作面对应支架的采高进行调整,然后煤机司机割煤时采取落一刀,走平一刀的方法逐渐降低采高(落刀幅度掌握在100mm之内),当工作面回采到距停采线12m时,工作面采高达到采高链标识的高度(4.2+0.1m)。(综采一队全面控制)

3、工作面距停采线30m时,要求地测站测量一次工作面底板高程,提供与回撤通道高程对比数据;工作面距停采线12m时,要求地测站测量一次工作面底板高程,提供与回撤通道高程对比数据,根据数据综采一队采煤技术员指挥调整工作面。(地测站测量,交给陈俊民)。

4、工作面距停采线12m时,采高控制保持在4.2m,开始与探巷贯通。从揭露探巷开始,借助预先设置的标识及探巷顶底板,对工作面顶底板进行调整。(陈俊民负责)

5、工作面距停采线6m时,采高控制保持在4.2m,,贯通时工作面采高和回撤通道平齐。(各跟班队长现场指导煤机司机完成)

6、准备上网前一刀煤割煤后,拉架时根据顶板情况。如果条件允许,预留400mm左右的空顶,方便初次上网时打锚杆固定网边。(各跟班队长现场指导煤机司机完成)(二)矿压观测

1、在距停采线200m开始加强矿压观测,并保证数据的真实性,通过两种方式,井下由采煤技术员陈俊民定期从系统中导出数据和每班由写实人员对工作面的来压情况(顶板漏矸、下沉,工作面片帮,安全阀开启情况等),根据三个数据每推进50m形成一次矿压报告。(陈俊民)

2、要求机电信息中心对工作面矿压传输系统进行检查保证工作面至矿调度室主机信息系统准确可靠,综采一队支架检修工对工作面所有传感器及线路检查,保证工作面信息能够准确传输。(程建民、谷度超)

3、最后10m时,根据距停采线200m到50m的3次矿压观测报告以及前200m到50m的综合矿压报告,和50m到10m的实时观测,对来压步距、压力持续距离及来压强度等进行分析,预测贯通前的来压时间和位置,确定是否等压、如何等压(原则上提前通过调整推进速度避

开大的工作面来压,通过等压等措施避开周期来压)。(陈俊民、生产办负责)(三)贯通标识准备

1、在主回撤通道内标出对应工作面每3架的位置,并在垛式支架靠正帮侧合适位置距底板2.75m(煤机滚筒直径)处贴反光标志。在两垛式支架间吊挂反光贴,反光贴距底板2.75m,为贯通扫底的参照线。

2、为避免标识脱落在联巷口的垛式支架上安设距砼底板高1.40m的激光。

3、在运、回顺正帮距回撤通道12m处标间隔1m的剩余推进度线。

4、在探巷的两帮标距通道底板1.40m及2.75m高的割煤参照线。

5、在探巷顶板6m处标间隔1m的剩余推进度线。

(四)工作面铺网前材料、工具等设备准备

1、工作面在末采前各检修组对所有设备进行全面检查把所有存在的问题处理,可能损坏的配件准备到位。

2、在距停采线30m开始彻底检查支架平衡油缸动作和护帮板动作,务必保证其动作迅速、可靠。

3、其他日检工作正常进行,特别关注天明三机运行情况,保证运输机链条张力合适。

4、在挂网的前一天,将贯通所用的所有材料准备到位,并分类整齐码放在辅回撤通道内,安排专人负责看管。(准备牛涛、陈军军、贾立军负责下,高翔组织材料)

5、挂网前在工作面配备锚杆钻机,并将倒嵌式锚杆、速凝水泥药卷、柔性网、14﹟联网铁丝、钢丝绳、导向滑轮、废旧皮带、单体支柱(3根)等材料运到位,并按顺序码放整齐。

6、支架提前3天在厂家技术人员指导下安装好手动绞盘和滑轮。将卡箍及手动绞盘安装在液压支架的立柱上,并安装牢固。在机头、机尾及网片搭接处增设手动绞盘和滑轮。定滑轮安装在液压支架的起重环上,因起重环较粗,使用卸扣将定滑轮固定在起重环上,保证定滑轮的方向与手动绞盘方向一致。

7、挂网前1天由检修班负责,提前在机尾备下1500m的钢丝绳。(贾立军负责)

8、工作面推至距停采线20m前,在工作面均匀接设四台ZM---12D型煤电钻;控制台接1台锚头,处于热备用状态。(陈军军负责完成)

9、当天打眼、上网所用物资当天计划,当使用完毕后当天回收;工作面贯通过程所用工具井下摆放整齐、统一,表中没有的材料和工具是在22日八点班当天下料,具体见下表。

22404工作面贯通工具井下摆放位置计划表

序号材料名称单位数量摆放位置责任人

1 矿用隔爆型煤电钻综保台

2 45、105架陈军军

2 强力煤电钻台 4 30、60、90、120架陈军军

3 钢丝绳米2000 404回顺跟班队长

4 大锤把10 22405主、辅回撤通道靠22404运输

第一个联巷

看头工

5 铁锹张200 22405主、辅回撤通道靠22404运输

第一个联巷

看头工

6 挑梁杆(端头代挑勾)根100 22405主、辅回撤通道靠22404运输

第一个联巷

看头工

7 撬杠根10 机头、机尾各备用5根控制台电

工

8 镀锌铁线卷150 每台支架立柱吊环(靠采空区侧)处

挂一扎

支架工

9 补网用的金属网片卷10 22405主、辅回撤通道靠22404运输

第一个联巷

支架工

10 水平管米30 控制台备用控制台电

工

11 断线钳个20 22405主、辅回撤通道靠22404运输

第一个联巷

控制台电

工

12 钢丝绳卡个10 22405主、辅回撤通道靠22404运输

第一个联巷

控制台电

工

五、贯通过程及安全措施

(一)贯通过程主要工序

1、从打眼至割完第一刀煤的主要工序:

留1.4m煤台→拉空运输机→打眼→装水泥药卷、锚杆→挂第一道钢丝绳→再次拉空运输机→清理机尾浮煤至运输机高度(不能有大块煤)→利用运输机将纤维网运到位→安装连接手摇绞盘钢丝绳(将手摇绞盘自带钢丝绳穿过纤维网连接在已经挂好的钢丝绳处)→展网(第一段折叠网)→挂网(将网片挂至钢丝绳,留出200mm边缘)→手摇绞盘钢丝绳与纤维网用单股14#铅丝绑定→撩网→割底煤(割1.4m台阶)→推溜→正常割煤→滞后煤机8架利用手摇绞盘放网→打偶数架护帮板→拉奇数号支架→拉偶数号支架,直至第一道煤结束。(标黄部分为每10架左右一个循环)

2、正常割煤时的主要工序:

用手摇绞盘撩网→割煤→用手摇绞盘放网→拉架→(割完一刀煤)闭锁运输机→用刀片割断捆绑尼绒绳放网(每隔865mm一道呢绒绳)→用手摇绞盘依次撩网→解除运输机闭锁→割煤,重复程序。

3、最后5m上钢丝绳的割煤主要工序:

割煤→用手摇绞盘放网→拉架→(割完一刀煤)闭锁运输机→用刀片割断捆绑尼绒绳放网(每隔865mm一道呢绒绳)→拉钢丝绳→绑钢丝绳→用手摇绞盘撩网→解除运输机闭锁→割煤,重复程序,直至末采结束。

4.连网、清煤

割煤→拉架→隔架打出护帮板(尽可能打到位,贴于顶板)→(割完煤)闭锁运输机→全体连网人员站煤台或者利用梯子连网→扫剩余底煤→闭锁运输机→清煤。

(二)打眼时的安全技术措施

1、避开周期来压,工作面顶板压力小、没有片帮时,再开始打眼。

2、在铺网前的最后一刀煤时只割顶煤,不割底煤,即煤机司机必须调高采煤机后滚筒至前滚筒位置,使工作面煤壁留出一个高1.4m左右的台阶(在煤机停机机身下方不留台阶,将底煤扫净)。要求所留的台阶必须平整,截深要够,便于在其上搭设打眼的工作台。采煤机司机在割该刀的前一刀时,必须掌握好工程质量,严禁飘刀。保证将煤机停在机头位置。(煤机司机负责)

3、打眼前,三机必须可靠闭锁,专人看管。

4、打眼前,必须首先搭设牢固的工作台。搭设工作台时,将木凳平放在台阶上,再在其上铺设木板,有专人扶木凳,有人监护。

5、打眼前安排两名专人对工作面煤壁进行敲帮问顶,特别是探巷上顶板及片帮煤处理,并对台阶上的浮煤进行清理。

6、要求煤电钻保护灵敏。

7、沿工作面每隔1架在靠液压支架顶梁前端200mm处、两支架中间的顶板上用ZM---12D 型煤电钻、Φ38*1500mm型麻花钻杆打眼,打眼深度为600mm。

(三)树脂纤维网运输安全技术措施

1、运网前准备工作:

(1)在22404回顺(运输机机尾与机尾正帮附近支设三根单体,具体如图位置),在每根单体下侧焊接一卡箍,固定长度为1.2m的托辊,以减少纤维网摩擦;

(2)在刮板机尾棱角处铺好废旧皮带,然后将纤维网末端留出3m的位置标记,并用40T 马蹄环捆绑牢固;

(3)将运输机速度调整为低速(大约500转/min,根据现场随时调整);

(4)距工作面停采线12m时,煤壁留好高为1.4m左右的台阶后将刮板机转空,刮板机停电闭锁。

(5)每台支架顶梁起吊重环处安设一台定滑轮,每台支架左立柱处安设一台绞盘卡箍滑轮,并根据厂家指导安设好尼绒绳和钢丝绳。

(6)在12m停采线位置,22404运顺和回顺距离煤壁2m打长度为3m的锚索,要求三根锚索成等边三角形,其中一头刚好位于11m停采线位置。锚索打好之后,在控制台备用8个锁具,以防损坏或者丢失使用。

(7)运网前,先将机尾超前支架摆至正帮位置,副帮侧留出大于2.5m的空间以备摆放柔性网。

(8)运网前,先将运输机货拉空。

(9)运网前,将机尾三角区域煤渣清理干净,在清理煤渣过程中先进行敲帮问顶,将片帮离层煤处理掉,并在作业过程中设专人监护。

2、地面至回顺纤维网的运输

(1)树脂纤维网在地面编织成规格为:长×宽=275m×13.5m,并将纤维网折叠在专用框架(6m*2m*2m)内。

(2)使用铲板车铲起框架并用铲板车自带固定链绞紧固定,运至22404回顺与12m停采线位置交叉口卸车(运输时间:在煤机割至12m停采线位置后并将运输机拉空机尾三角区域煤清理干净后)。

(3)在纤维网端头3m处(标记位置)使用起吊小链捆绑纤维网,为纤维网固定于煤机前滚筒做好准备工作。

3、回顺至工作面纤维网的运输

(1)拖拉纤维网前先在回顺底板铺设废旧皮带并设置警戒严禁行人。

(2)将煤机牵引至距运顺煤壁30m位置处。

(3)将纤维网标有记号的一端用起吊小链绑在机尾端头支架护帮板上。

(4)通过护帮板将纤维网拉至运输机机尾链条处,用起重小链将纤维网上准备好的40T 马蹄环捆绑至运输机链子上,

(5)然后慢速将纤维网运至煤机位置,然后人工将折回的30m纤维网拉至机头。

(6)在牵引过程中分为18段(每8架1人)进行监护,监护人员站在支架内扩音电话附近监护网子拖拉状况,防止网卷被输送机等物刮坏,一旦发现纤维网被挂住或者刮破的情况立即闭锁运输机并用扩音电话通知现场指挥人员,处理好后方可继续运输,一直将网片运至煤机向机尾方向30m位置,解处运输机链条与纤维网的捆绑。

(7)当网运至煤机位置后,然后使用支架护帮板、起吊小链和40T环相互配合将标记端

绑与煤机机头侧滚筒,然后继续将网片运至运顺位置。

(四)工作面上网、铺网安全技术措施

1、打眼(如前,连采队和准备队负责)。

2、上锚杆:在工作面所打的每个眼中用Φ16*600mm的倒锲式锚杆和速凝水泥药卷固定住,并使锚杆的环型孔指向工作面采空区侧。作业人员一定要确保锚杆被水泥药卷凝固牢靠有效,防止拉脱掉下破坏挂网和砸伤人员。

3、拉钢丝绳:沿全工作面方向在架前拉一根φ16mm×275m的钢丝绳。

4、挂第一道钢丝绳:专用工具挑起钢丝绳依次放入每个锚杆末端的圆环,一端绕在回顺的三根锚索上,并上紧托盘,然后再用3个M16mm钢丝绳卡子固定住,另一端用采煤机拖拽到预定紧度后也用同样的方法固定。(贾立军负责)

5、运网:如上述运输办法中所要求将网运到位;

6、展网:将每个绞盘上面安装好的钢丝绳,在网片下面穿过与柔性网网边起始端的钢丝绳连接。展开纤维网,确保网片展开后没有扭曲。

7、上网:

方案一:距停采线12m时,人工分为20段(40人,2人一组,每组负责13.5m)展开,用美工刀将外面捆纤维网的丝带剪断,松开折叠的部分,将网片挂在第一道钢丝绳上,用挑梁逐次将网片安装完毕,保证上网速度,网片安装平整、牢靠。钢丝绳与纤维网长边固定,中间用14#双股铅丝每隔300mm与纤维网连结一扣,钢丝绳距离纤维网长边缘留200mm网边,同时把手摇绞盘钢丝绳与纤维网距网边200mm处用14#单股铅丝连接,每隔200mm连接一扣。

备用方案:如果工作面采至12m,工作面没有来压,可采用隔架降下支架,利用支架护帮板与顶梁铰接处绑定网片来提高上网速度。

9、上端头的网片与煤壁齐直,在上下两巷端超出支架的网片用14#铅丝将网片与巷道顶板的金属网捆绑在一起。

10、挂网完毕后,逐架使用手动绞盘绞紧将纤维网吊在前梁下方,然后由推溜工推出运输机。

11、开始割煤时,在割第一刀煤时,一个采煤机机身长度拉架一次,拉架滞后煤机10架,拉架前先使用手摇绞盘将拉架附近网片放下,让纤维网第一段折叠网下落,并将偶数号支架一级护帮打至顶板挑起纤维网,然后拉奇数号支架,待奇数号支架全部拉过后,逐架将偶数架一级护帮板收回,随后前移、升紧偶数架,以确保纤维网全部紧贴于顶板上,依此方法将整个工作面纤维网铺至顶板,正常跟机推溜。

12、使用手动绞盘将纤维网吊在前梁下方,然后设专人使用挑梁杆(带刀片)滞后移动中的支架10架开始割断捆绑绳(每865mm捆绑绳),然后再滞后割断捆绑绳的工作人员10架设专人使用手摇绞盘进行撩网,直至采完第一刀煤,并将网全部撩起。

13、开始正常割煤,拉架前松开相应区域支架手动绞盘上的钢丝绳,让纤维网下落3m(如因捆绑绳扣导致不能降落3m,可将纤维网捆绑绳扣剪断),然后依次拉架,并设专人使用挑梁杆(带刀片)滞后移动中的支架10架开始割断捆绑绳(每865mm捆绑绳),然后再滞后割断捆绑绳的工作人员10架设专人使用手摇绞盘进行撩网,直至将网全部撩起,完成整个工作面的割煤,依照上述方法重复割煤、铺网程序。

14、距停采线5m时,在回顺备用的钢丝绳中沿工作面拉第二道钢丝绳,然后将钢丝绳与纤维网绑定,要求钢丝绳与纤维网中间每隔200mm用14#双股铅丝连一扣,以后每割一刀铺设一根钢丝绳,共铺5根。

15、在贯通后,如果回撤通道时纤维网长度不够,回撤通道内顶板可使用8#双层金属网替代纤维网,连网时,多出破网搭接长度为200mm,沿破网周围每隔200mm用14#铅丝扣扣相连;在破网中部每隔300mm用14#铅丝扣扣相连,铅丝与网连接时至少拧三圈连接。

其中关键步骤中柔性网配合采煤、移架的过程图示如下:

采煤机煤壁

图1 采煤机割煤前,将纤维网用手动绞盘绞起,开始割煤

煤

壁

图2 采煤机割煤后,松开手动绞盘将纤维网放下,然后跟机拉架

煤

壁

图3 拉架后,将纤维网用手动绞盘绞起

(五)铺网时的安全技术措施

1、铺网前要将顶板、煤壁的活煤、活矸处理掉,确保作业环境安全。在处理煤壁、顶板隐患时,必须在跟班领导的监护下,选择有经验的人员进行处理。

2、支架工每班要对全工作面液压支架进行一次全面认真的检查,发现问题及时处理,确保顶板的支护质量。

3、工作面铺网期间需要停开机时,必须由跟班队长先做全面巡查,确认安全并且可以开停机时再与控制台电工联系;控制台电工只能听从跟班队长的指令,听清并重复指令,确定无误后方可开停机。

4、割煤、移架的过程中,注意观察网片,防止采煤机滚筒、采煤机机身或者支架损坏网片,当出现网片刮坏时,使用单片柔性网或双层金属网进行修补,综采一队各段负责人员补网加密,对搭接长度、绑扎距离要认真检查,务必要符合要求。

5、逐架推移支架,滞后采煤机后滚筒十架拉架,降架时,支架顶部与网片有足够的间隙,防止网片与支架出现刮磨,损坏网片;移架过程中,控制好移架的速度,放慢匀速操作;操作时支架操作工和煤机司机要密切配合,协调作业。

6、拉移支架工作必须不低于两人,一人操作支架,一人观察支架与网的情况,不得出现支架顶网、刮网、穿网、撕网等现象。。

7、收、打护帮板必须由专职支架工操作,严禁其他人员操作

8、停止移架时,保证网边能压在架后冒落区下面2米左右。

9、使用柔性网期间必须有厂家技术人员现场指导。

10、在未得到综采一队跟班队长通知前,挂网人员不得随意进入工作面,以免出现人员伤害。

11、为保证安全生产,每个单位指派一名负责人,负责本单位的组织工作,并服从综采一队的安排。

12、其它要求及施工安全技术措施按照矿方相关要求执行。。

(六)贯通过程及贯通质量控制安全技术措施

1、在距停采线6m时,必须每刀进行探底煤,每10架一探,确保底煤留设在200-300mm 左右。(各班煤机司机及跟班队长)

2、在距停采线12m前,应该提前对工作面调整使机头、机尾进尺一致,保证工作面上下安全出口到副帮距离大于0.7m,支架成一条直线。(各跟班队长现场落实)

3、跟班队长确认可以开机后,通知马蒂尔司机、看机头工解除闭锁,开机割煤。开机前控制台电工必须跟跟班队长进行确认,并发出开机预警,确认可以开机方能开机生产。(跟班队长监督,各岗位配合)

4、安排经验丰富的煤机司机、支架工进行作业,每名支架工配一名辅助支架工协助进行拉架操作。(高永慧安排人员)

5、开机割煤时,先将原先留下的底煤扫掉,将溜子推出;扫底煤时,保证煤机割顶不至于割到网片。(各班煤机司机)

6、支架工观察顶板,如有顶板破碎需要拉超前段,将局部网放下,将超前拉出。(各班支架工)

7、在拉架过程中由辅助支架工协助,将邻架护帮板打出,将网挑起,把支架降低到合适高度,充分利用平衡油缸调整顶梁,防止撕网。(以后拉架方法与此相同)(各班支架工)

8、如果工作面有支架超前拉出,煤机扫通底煤后,工作面停机,将超前段网撩起后再进行割煤作业。(各班煤机司机及支架工配合)

9、设专人进行放网,放网要滞后煤机底滚筒6~8架。(跟班队长安排专人)

10、在超前段与非超前段交汇处割煤时,煤机司机必须降低割煤速度,小心扫顶,杜绝滚筒将网撕破。(各班煤机司机及支架工配合)

11、必须保证架形良好,支架成一条直线,杜绝栽头架。(各班支架工)

12、拉超前只能由指定支架工完成。(各班指定支架工)

13、在距贯通3~4m时,根据已有的矿压观测规律来决定是否等压,如果工作面来压并压力持续2刀以后至压力刚过不超过3刀的情况下不等压直接推过,其他情况下等压)。

14、工作面在与通道贯通过程中,最后一刀顶煤必须扫净,保证工作面顶板和通道顶板持平,偏差不得超过200mm。(陈俊民和最后一个班煤机司机)

15、底板控制以通道内预设的反光标识为参照,参照高度为 2.75m,保证工作面底板与通道底板持平,可以稍高于通道底板但必须小于200mm。(陈俊民、煤机司机负责)

16、工作面割通后进行连网,连网完毕后,进行扫底。扫底时,由指定支架工根据实际需要进行拉架、推溜,防止影响扫底质量、损坏设备。(当班跟班队长)

(七)预防冒顶、片帮安全技术措施

1、加强工作面工程质量管理,保证工作面“三直、两平、两畅通”。(高永慧、陈俊民及各跟班队长全面负责)

2、支架顶梁接顶严密,架形好,安全阀开启压力符合要求;相邻支架间不能有明现错差(不超过侧护板高的2/3),支架不挤咬架,架间空隙不超规定;端面距符合《作业规程》规定。(支架工)

3、超前支架的前后护板、侧护板在支护状态时必须全部打开,支架顶梁及护板必须有效接顶。端头支架和超前支架的移动步距必须协调一致。(支架工)

4、生产期间,支架工务必做到跟机拉架到位、初撑力到位、护帮板使用到位、平衡油缸使用到位。(支架工)

5、检修期间人员进入溜槽内作业严格执行“六必须”管理措施,即:顶板必须支护到位、护帮板必须紧贴煤壁、刮板机必须闭锁、作业地点支架必须闭锁、敲帮问顶必须执行到位、专人监护必须执行到位。(支架工)

6、尽可能避开周期来压。

7、工作面出现冒顶预兆时应快速通过,无法通过时及时根据工作面顶板情况采取补打锚索、注罗克休等措施。(跟班队长负责观察,把情况汇报给矿领导)

(八)贯通清煤安全技术措施

扫底完毕后,将煤机停在机尾位置,通知人员进入工作面进行清煤,必须严格执行以下措施:

1、工作面贯通时,执行先联网后清煤的工序。(跟班队长)

2、待工作面贯通顶板压力稳定后,由跟班领导和安监人员对工作面顶板、回撤通道顶板等情况进行全面检查,确认安全后,方准进行清煤作业。

3、严格执行敲帮问顶制度,作业人员进入作业地点,首先对作业环境进行全面检查,确认安全后,方可进行作业。(所有人员)

4、各单位人员进行清煤作业时,所在单位负责人必须在现场跟班作业,确保作业质量和人员安全。(各清煤单位人,综采一队监督)

5、清煤人员之间保持适当的间距,防止作业时互相干扰和发生意外。(各清煤人员)

6、清煤期间三机的启停由跟班队长统一指挥,任何人在此期间严禁操作支架,如果必须

操作支架必须征得跟班队长同意且撤出溜槽人员。(支架工、跟班队长)

7、清煤时,闭锁刮板运输机,等刮板内装满煤后,清煤人员撤到回撤通道安全地点后,由跟班队长通知控制台开启三机。等刮板拉空后,立即闭锁三机并上锁,然后再继续清煤。严禁人员横跨运输机,保证通讯闭锁有效可靠。(跟班队长)

8、严禁清煤、联网平行作业。(跟班队长)

9、提前预计清煤时间,安排好清煤人员,提高劳动效率,加快清煤速度。(跟班队长)

(九)挑梁及连网安全技术措施

1、挑梁工作由综采一队负责,支架前梁与回撤通道内的钢带必须挑接可靠,如果支架前梁和钢带错茬,必须用木板、道木等填实,除指定支架工外任何人员不得随意乱动支架。(跟班队长、支架工)

2、挑梁过程中泵站系统压力必须达到315bar,每台支架挑梁后初撑力必须达到252bar。(泵站检修工、支架工)

3、严格执行敲帮问顶制度,作业人员进入作业地点,首先对作业环境进行全面检查,确认安全后,方可进行作业。(所有人员)

4、待工作面贯通顶板稳定后,由跟班队长对主回撤通道顶板情况进行全面检查,确认安全后,方准进行挑梁作业。(跟班队长)

5、挑梁期间,每组作业人员一次只准降一架。挑梁作业时,距支架5m范围内严禁有人工作或滞留。(支架工)

6、严禁挑梁、清煤平行作业。(跟班队长)

7、挑梁时必须保证支架前梁和主回撤通道内的钢带搭接长度要够,不低于200mm。(跟班队长)

8、挑梁时必须有人监护,严禁损坏主回撤通道内的支护材料和设备。(跟班队长)

9、挑梁时工作面作业人员较多,支架工在操作支架时,严禁人员通过正在动作的支架。(跟班队长)

(十)煤质保证安全技术措施

1、加强工作面顶板支护,在挂网期间,保证液压支架的初撑力达到252bar,并及时移架,加强顶板维护,杜绝或最大限度地减少漏矸。

2、提前安排专人将两顺槽、回撤通道及探巷的杂物彻底清理干净。

3、挂网期间,每挂完一茬网,开始生产前,由专人必须将刮板机上的铁丝等杂物彻底清理干净,严禁铁器上系统。

4、工作面贯通后,清理浮煤时严禁将杂物清到溜子上。

5、综采一队每班指定专人负责工作面贯通期间的排水工作,及时抽排工作面的积水,避免积水上系统。

6、综采一队把工作面及两端头区域的浮煤、浮矸及杂物彻底清理干净。

(十一)防治水安全技术措施

22404工作面正常涌水量为103m3/h,最大涌水量为428m3/h。工作面排水采用双电源设置,一趟电源取自404控制台移变(井下现有660V);另外一趟电源取自404运顺机电队移变硐室,由22404回顺、22405回顺和22405辅回撤通道三个主要排水系统组成,具体管路布置:

1、22404工作面排水系统:

(1)22404工作面安装两趟PE102排水胶管。

(2)机头设2台7.5kw水泵、2台4kw水泵;30架处设1台7.5kw水泵、2台4kw水泵,70架处1台4kw水泵,145架处设1台7.5kw水泵、2台4kw水泵,机尾备设1台7.5kw水泵、1台4kw水泵。

(3)工作面机尾30-机尾的积水主要通过软管排至22404回顺水仓或低洼点,通过22404回顺内水泵经22404回顺内的DN200和DN100管路排至中央胶运大巷;工作面30架-机头段积水通过管路主要排至22404运顺转载机桥伸段,再通过转载机桥伸段水泵排至22405回顺低洼点,再经DN200、DN100和PE200管路排至中央胶运大巷。工作面水泵排水能力不小于300m3/h。

2、22404回顺排水系统:

担负上覆含水层涌水、22404采空区涌水和巷道积水排放,安装DN200排水管路1趟,PE200排水管1趟,DN150供水管路1趟,DN100排水管路1趟。

(1)机尾超前支架处安设2台7.5kw水泵,2台4kw水泵,保证机尾端头架前积水深度小于100mm。

(2)人员在机尾垛沙坝,防止水煤淹没运输机电机,并设专人看管水泵。

(3)工作面回顺超前支架紧靠副帮,为装载机清浮煤留出足够的行车空间。

22404回顺排水能力约为450m3/h。

3、22405回顺排水系统:

(1)将工作面PE102水管从机头一直延伸出22405回顺,在22405回顺打坝,保证机头积水能够正常排至22405回顺

(2)在马蒂尔处设置2台7.5kw水泵、2台4kw水泵;在8T绞车处设1台7.5kw水泵、1台4kw水泵;高压过滤站(33号平板车)处设置1台4kw水泵;20T绞车处设置2台4kw水泵。

(3)积水时及时打水窝子,要求水窝子位于积水最低处,水窝子形状为正方形。

(4)在22405主辅回撤通道低洼处打设两个水窝,以备涌水量增大时应急排水。

具体要求如下:

1、保持接通660V水泵电源,并试转水泵,确保电源可靠,水泵完好。经常维护检修两顺槽及工作面水泵管路及供电线路,确保排水系统畅通无阻。

2、管线维护:水泵及开关电源线、管路必须吊挂整齐,包机到人,责任人明确,保证排水系统正常运行。

3、排水要求:每班安排专人抽水,及时清理水泵周围的淤泥和杂物,防止烧泵;每个班尽可能将水泵设置在抽水的有利位置;在割煤过程中,若工作面水位下降,水泵排不上水时,必须把水泵吊起或放在脚踏板上,以免拉架时挤坏;对工作面及巷道水位经常进行观察,发现异常及时采取排水措施。

4、当工作面涌水量较大时,可将刮板运输机机尾插板打开,空转溜子,让溜子往出返水,待溜子上链刮板不带水再开机生产。

5、当工作面发生水灾后,一方面及时向调度室汇报积极采取救灾措施,另一方面沿既定路线撤退,调度室要立即启动《哈拉沟煤矿安全生产事故应急预案》。

6、其他未尽事宜按照矿制定的“22404末采防治水安全技术措施”执行。

(十二)材料使用、回收等管理规定

1、所有支护材料必须符合规定要求,严禁使用不合格的支护材料,并且必须在井下安全地点存放有一定数量的备用材料。

2、工作面贯通后所有设施及设备及时回收,由综采一队负责各支援单位协助保证回收完毕,综采一队派专人配合矿与生产服务中心移交各大型设备。

(十三)其他安全措施

1、全体参与挂网职工必须牢固树立“安全第一”的思想,严格执行“三大规程”及其它有关的安全针对性措施,杜绝“三违”。

2、所有在岗人员必须经过安全培训,考试合格后方可上岗。所有在岗人员工作中必须集中精力,认真操作,确保操作准确无误。严格按照操作规程操作,严禁违章作业。

3、挂网人员必须严格执行本安全措施,挂网前三天内由安全办、生产办和综采一队共同

组织进行安全培训,以确保在作业过程中人身安全。

4、末采期间,挂网单位每班必须按规定人数组织人员,并指定负责人参加综采一队每班班前会和现场跟班。挂网人员在综采一队割煤时必须由现场负责人带领到指定的区域内统一休息、就餐(为了保证人员安全,安排在22405主、辅回撤通道间靠22404运顺侧第二个联巷设置员工休息区)。休息、就餐时人员要组织有序,不得起哄、拥挤。

5、每次作业前,综采一队跟班队长、班长必须对作业地点的安全情况进行全面检查,确认安全后,方准工人进入工作地点。每个作业人员必须经常检查作业地点附近的顶板离层和片帮情况,当发现有不安全隐患时,立即处理,处理不了的必须立刻向现场领导汇报,消除隐患后,方可继续作业。

6、贯通期间,矿领导、队干部现场跟班,禁止无关人员进入工作面,严格控制工作面人数。

7、支架工在操作液压支架前,要观察好周围环境变化情况,确认被操作区域支架前无人方可操作,所有人员严禁在正在执行操作指令的液压支架下停留或通过。

8、贯通期间割煤过程中,采煤机司机必须精力集中,防止滚筒误割纤维网。

9、严格执行现场交接班制度。交班时,当班还没有处理的问题要向下班交待清楚;接班后,跟班领导必须对作业环境认真地检查一遍,确认安全后,方可准许工人作业。

10、在作业过程中,所有人员必须听从指挥,坚守岗位,做好自保、互保和联保工作,以确保整个作业过程的安全。

11、严禁空顶作业,严禁在视线不清的地点作业;贯通期间,加强两顺槽的超前支护工作。

12、调度室协调外运,保证仓位,确保工作面快速贯通。

13、贯通期间,在主、辅回撤通道两端挂“禁止入内”警示牌,严禁进入。

14、保证工作面通讯闭锁可靠有效。

15、在工作面临近贯通、贯通期间,任何人不得进入探巷、与工作面相通的空巷;除工程技术人员外,其他人员严禁进入主回撤通道,矿安排安监员在工作面附近进行巡视避免人员睡岗或者误入。

六、通风要求及避灾路线

(一)通风要求

1、末采期间通风路线:

综采工作面通风路线:

路线1:地面—→1#、2#辅运平硐—→1#、2#北辅运大巷—→22煤中央辅运大巷52L—→22404工作面运顺—→22404工作面—→22404回顺—→22煤中央回风大巷—→新回风立井—→地面。

路线2:地面—→主斜井—→22煤中央主运大巷52L—→22404工作面运顺—→22404工作面—→22404回顺—→22煤中央回风大巷—→新回风立井—→地面。

回撤通道通风路线:地面—→1#、2#辅运平硐—→1#、2#北辅运大巷—→22煤中央辅运大巷52L—→22404工作面运顺—→22404主回撤通道(22404辅回撤通道)—→22404回顺—→22煤中央回风大巷—→新回风立井—→地面。

2、加强通风管理,保证22404工作面所有的通风设施正常使用,严禁人员损坏风门等,通过风门后要及时关闭风门。

3、跟班队长、控制台电工、各挂网区队的负责人等必须携带全套的便携仪,发现报警,立即将人员带到安全地点,并向调度室汇报,及时查明情况。

4、通风队人员及时测量工作面、回风隅角、22404回顺等各点的有毒有害气体的浓度,发现问题后立即处理。

5、末采期间,综采工作面要配够1600m3/min的风量,通风队要维护好主回撤通道的风障,工作面与回撤通道贯通后清煤的时候,再安排回撤风障。

(二)避灾路线

1、末采期间发生火灾、瓦斯、煤尘爆炸时的避灾路线(当作业人员在工作面作业,工作面发生火灾、瓦斯、煤尘爆炸灾害时,以逆风向逃跑为原则):

路线1:22404综采工作面—→22404工作面运顺—→22煤中央主运(辅运)大巷—→1#、2#北辅运大巷—→1#、2#辅运平硐—→地面;

路线2:22404综采工作面—→22404工作面运顺—→22煤中央主运大巷—→主斜井—→地面;

2、末采期间发生水、顶板灾害的避灾路线(当作业人员在工作面作业,工作面发生水灾时,以不通过发水点为原则,就近避灾):

路线1:22404综采工作面—→22404工作面运顺—→22煤中央主运(辅运)大巷—→1#、2#北辅运大巷—→1#、2#辅运平硐—→地面;

路线2:22404综采工作面—→22404工作面运顺—→22煤中央主运大巷—→主斜井—→地面。

七、劳动组织

1、挂网期间实行“三八”制作业,每日三班生产,实行动态检修。

2、末采挂网22日早八点班计划70人,计划打眼、挂第一道钢丝绳、上网、割第一刀煤,割煤一刀;22日四点班、23日三个班每班计划各30人,24日零点班挂第二道钢丝绳,计划30人,割煤2刀;24日八点班根据推采情况决定是否等压(按等压做准备);24日四点班挂第三道钢丝绳,割煤一刀,计划30人;25日零点班上第四、五道钢丝绳,割1刀煤,计划30人;25日八点班上第六道钢丝绳,割1刀煤,最后一刀煤扫底煤;25日四点班清煤,最后一班连网、拉架、清煤计划150人。

3、综采一队贯通时分段负责人员及分工具体安排,贯通前确定。

4、各挂网队采用分区段责任制的办法进行打眼、撩网及挂钢丝绳等,即属于各自责任区段的,所有撩网等工作都必须归自己队伍施工。届时我队当班生产人员全力配合、协调、安全监护、指导、对质量进行检查,发现问题及时提出整改。

(一)人员分工

1、跟班队长负责工作面全面指挥工作。

2、煤机司机保证每刀割煤质量,严格按照技术人员提供数据对顶底板进行调整。

3、支架工及时拉出支架,拉架时保证不撕破网,接顶良好。需要拉超前时,对拉超前位置要选准,保证煤机不割网。

4、支架辅助工生产时负责为拉架工打出邻架护帮板,并观测拉架前梁挂网情况。

5、放网工滞后煤机尾滚筒10架放网,并监护煤机电缆。

6、控制台运行电工负责工、器具保管和发放。

7、挂网时,分段监督人员负责监督管辖区域的锚索施工质量,调整护帮板,协调清理溜槽杂物;撩网时,分段监督人员必须保证将网尽量撩高。

8、开机或动支架时,分段监督人员负责各自范围内人员撤离等安全工作。

9、具体人员安排详细见劳动组织表。

(二)人员防护要求

所有人员佩戴好个人防护用品,严防片帮煤伤人。综采一队安排两名专人对22404运顺、22404回顺和22405回顺以及22404和22405主辅回撤通道进行敲帮问顶,发现问题及时处理。

附图:22404工作面基岩、松散层地质图

附图:22404末采铺网示意图

附图:22404主辅回剖面图

附表:22404工作面水泵、开关、闸阀布置情况表

附表:22404工作面贯通回撤前后工作安排

本措施中其它未尽事宜严格按《煤矿安全规程》、《22404综采工作面作业规程》和《操作规程》及其它有关的安全规定执行。

43321综采工作面末采贯通总结报告 单位:__________________ 编写人:________________

1 43321综采工作面概况及地质说明1.1工作面概况及地质说明书 表1 工作面回采地质说明书 巷道煤层特征煤层3-1煤厚 2.5 产状倾角在0-5°之内 巷道 煤层 描述 3-1煤层厚度2.35-2.6m,煤层平均厚度为2.5m。煤层结构较简单,厚度 稳定。开口段基岩相对较厚,切眼段较薄。3-1煤:煤岩组分以亮煤为主,次 为暗煤夹镜煤条带,层面分布少量丝炭。属半亮型,少量半暗型煤。层状构 造,中细条带状结构。局部地段煤内裂隙面含黄铁矿及方解石薄膜,也有呈 星点状的。 煤层顶底板情况顶底板岩石名称及其征厚度(米)老顶粉、细砂岩,部分地段具交错层理。10.1~21.83 直接顶 以粉砂岩为主,部分地段为泥岩、炭质泥岩,部分地段 含薄煤线。 0~0.56 伪顶 炭质泥岩以粉炭质泥岩为主,部分地段为泥岩、粉砂岩,局 部不含该层 0~0.25 直接底 以粉砂岩为主,部分地段为炭质泥岩;部分地段具交错 层理,含植物化石。 0~7.15 影响回采的其它因素瓦斯瓦斯含量很低 煤尘具爆炸性危险 煤的 自燃 本区煤层为很易自燃区,自燃倾向等级为I级,发火期一般在3—4个月,发火期较短 地温无高温区,无地热危害属,属地温正常区 地压正常 43321工作面推采长度1297米,工作面长度240米,面积311280平方米。该综采工作面位于丁七沟北西侧,属南部区3-1煤层,北西为43319工作面为矿采

空区,工作面切眼临界井田边界。回采工作面地面标高为1172.6~1209.1M,底板标高为1133.71~1142.07M。煤层倾角0o~3o,平均厚度2.60米,地质储量104.3万吨,可采储量95万吨,可采期为六个月。 附图1 43321综采工作面柱状图 1.2工作面水文地质 本工作面构造总体呈宽缓的波状起伏,回采推进方向为正坡推进,地质构造简单,无明显断裂构造。水文地质条件较为简单,地表大部被第四系松散层所覆盖,工作面上方无地表水,主要含水层有第四系松散层潜水和中生界侏罗系碎屑岩类潜水。据现有地质及周边钻孔资料分析,地面标高1172.6-1209.1米,总体趋势呈南西高北东低;松散层厚度为3.95-29米,最厚处位于回撤通道区域,最薄处位于回风巷道中部;基岩厚度为15-30米,基岩最薄处在运输顺槽距回撤通道约150米左右,在回风顺槽距回撤通道约330米左右;工作面运输顺槽高于回风顺槽。 依据地质部门提供的资料,煤层顶板为中硬岩石,冒落带、导水裂隙带高度计算,采高按2.5米计,导水裂隙带高度为40米左右,由于在回风顺槽中部距丁七沟火烧区较近,工作面上覆基岩垮落后,裂隙带必然沟通上覆火烧区裂隙水,对工作面构成危害。固工作面排水能力应不小于100m3/h。

华丰煤矿职业性粉尘防止措施 第1条进风井口必须布置在粉尘、有害和高温气体不能侵入的地方。进风井口50米范围内必须卫生良好,无杂物积尘。 第2条矿井必须建立完善的防尘供水系统。没有防尘供水管路的采掘工作面不得生产。每一生产水平至少配备一台洒水车,洒水车必须正常使用,并有记录可查。皮带斜井必须使用常开侧喷雾或地喷雾,大巷及采区进风石门安设自动水幕,正常使用。 第3条井下所有煤仓、溜煤眼都应保持一定的存煤,不得放空;有涌水的煤仓、溜煤眼,可以放空,但放空后放煤口闸板必须关闭,并设置引水管。3T 矿车卸载点必须安设自动喷雾装置。 第4条采掘作业规程必须有综合防尘规定,对防尘系统及防尘设施、洒水防尘时间做出具体要求。采掘工作面开工前必须有完善的防尘系统和防尘设施。 第5条采掘、运输各产尘点,应遵守防尘制度,使用好防尘设施,并进行粉尘治理创新,逐步降低产尘量和粉尘浓度,粉尘浓度超标准情况纳入质量标准化考核。 第6条坚持湿式打眼,井下所有地点严禁干打眼(粉尘和煤粉量监测眼除外)。所有地点应采用风钻或风煤钻打眼,严禁使用电煤钻打眼。 第7条井下爆破必须使用水炮泥,每支水炮泥必须灌满水,爆破前后必须洒水灭尘、开启水幕。放炮撤人时,由安监员负责检查并开启所有水幕,否则对安监员按违章处理。 第8条锚喷作业要实行潮料喷浆,坚持使用除尘风机和个体防尘保护。 第9条炮采工作面、机采工作面炮采段、煤巷半煤巷炮掘工作面爆破前和综掘工作面割煤前必须进行短壁快速注水。 1、在煤巷、半煤巷炮掘工作面打爆破孔前,必须先打注水眼,使用快速封孔器进行注水。要求每次打孔4个,并联合注水。注水眼深度比炮眼深0.2米,注水直至孔周围炮眼出水为止。 2、煤巷、半煤巷综掘工作面在采取临时支护措施后,必须进行短壁快速注

文件编号:RHD-QB-K8597 (解决方案范本系列) 编辑:XXXXXX 查核:XXXXXX 时间:XXXXXX 回采工作面末采及收尾安全技术措施标准版本

回采工作面末采及收尾安全技术措 施标准版本 操作指导:该解决方案文件为日常单位或公司为保证的工作、生产能够安全稳定地有效运转而制定的,并由相关人员在办理业务或操作时进行更好的判断与管理。,其中条款可根据自己现实基础上调整,请仔细浏览后进行编辑与保存。 该回采工作面开始进入末采收尾,为确保该回采工作面末采安全顺利完成,特编制如下安全技术措施。 一、组织措施 1、成立末采领导小组: 组长:生产矿长 副组长:安全矿长总工程师 成员:各个安全生产科室管理人员 2、小组职责: 1)领导、组织、协调该回采工作面末采及收尾

工作。 2)研究处理工作面末采及收尾过程中存在的问题。 3)监督检查措施贯彻落实情况。 二、末采及收尾方式: 1、工作面推进至矿规定停采位置后,直接在工作面内进行回撤支柱,工作面至停采线最后三排支柱由木支柱代替单体液压支柱,木支柱不回收,回收单体液压支柱由下往上进行。 2、一台阶推进至停采线时立即停止向前推进,再顺次推进下部台阶,但每个台阶间必须错开两控,作为安全台。同时各台阶的密柱要及时跟进。(跟进至煤壁后2—3控) 3、各台阶在距停采线两控以后的采空区侧,每隔3—5米应架设木垛一个。并在煤壁和采空区两侧

形成两条密集支柱,台阶停止推进后煤壁必须用板材保实。 4、各台阶采空区必须回至最小控顶距,矸石的堆积能达到自溜角。 三、安全措施 (一)工作面末采安全措施 1、工作面上顺槽采至距末采位置10米时,工作面定为开始末采,末采期间严格按末采措施执行。 2、末采期间工作面仍按《作业规程》要求作业,加强工作面及上下安全出口的安全管理。 3、采煤队必须加强工作面安全质量管理,每班跟班队干必须向矿调度室汇报工作面安全质量情况,保证工作面的安全末采。 4、加强工作面维护工作,对工作面上、下巷道,及工作面行人、通风路线进行全面维修。对失效

文件编号:RHD-QB-K9940 (解决方案范本系列) 编辑:XXXXXX 查核:XXXXXX 时间:XXXXXX 井下探煤专项安全技术措施标准版本

井下探煤专项安全技术措施标准版 本 操作指导:该解决方案文件为日常单位或公司为保证的工作、生产能够安全稳定地有效运转而制定的,并由相关人员在办理业务或操作时进行更好的判断与管理。,其中条款可根据自己现实基础上调整,请仔细浏览后进行编辑与保存。 一、工程概况 为探明现开采煤层赋存情况,为今后矿井开采提供依据,根据矿上有关安排:决定对******轨道顺槽、******胶带顺槽、***回风大巷、***胶带运输大巷、***辅助运输大巷各施工巷道进行探煤作业,为确保该工程安全顺利进行,特编制本安全技术措施。 二、现场调研 ******轨道顺槽现已施工1265米、******胶带顺槽、***回风大巷、***胶带运输大巷、***辅助运输大巷现已施工完成,现场支护完好,具备探煤条

件。 三、作业组织 施工负责人:*** 现场负责人:*** *** *** 探煤作业人员每天每班安排人,由队组精心挑选有专业技能的工种进行。 四、施工安排 1、******轨道顺槽、******胶带顺槽、***回风大巷、***辅助运输大巷探煤孔需垂直巷道底板打设,使用ZQSJ-140/4.3架柱支撑气动手持式钻机进行探钻,孔深8m,孔距20m,每组一个孔,探明***下煤分布情况;***胶带运输大巷探煤孔需垂直巷道顶板打设,使用MQT-130/3.2型矿用气动锚杆钻机进行探钻,孔深6m,孔距20m,每组一个孔,探明***煤分布情况。

2、探煤孔必须严格按照措施要求的孔深与孔距进行探钻,如遇到地质构造或特殊地段时,可根据现场实际情况调整孔距,增大探钻密度。 3、每班探钻结束后,必须做好记录,记录应包括巷道名称、探孔位置、孔深、孔距等施工数据,及时向地测部及调度室汇报探钻情况,并向地测部提交现场探钻记录表。 4、每班探钻需由地测部安排专人现场进行跟班指导探钻,并最好钻探记录。 5、施工现场每班需配备巡回安全员一名、瓦斯员一名,探钻前、探钻过程中、探钻后都需检测施工现场瓦斯浓度,保证现场安全施工。 五、施工准备 1、施工前,将施工材料及工器具备齐运送到施工地点。

编号:AQ-JS-02663 ( 安全技术) 单位:_____________________ 审批:_____________________ 日期:_____________________ WORD文档/ A4打印/ 可编辑 综采工作面末采及回撤期间通 防安全技术措施 Safety technical measures for ventilation and prevention during final mining and withdrawal of fully mechanized coal mining face

综采工作面末采及回撤期间通防安 全技术措施 使用备注:技术安全主要是通过对技术和安全本质性的再认识以提高对技术和安全的理解,进而形成更加科学的技术安全观,并在新技术安全观指引下改进安全技术和安全措施,最终达到提高安全性的目的。 5101综采工作面,截止6月10日夜班,工作面溜头距停采线36米,溜尾距停采线40米。回采工作面已接近尾声,为保证5101综采工作面末采及回撤期间的通风防灭火安全,特编写本措施。 一、工作面回采状况及隐患分析 5101工作面是毛家庄煤矿技改矿井5#煤层首采工作面,在井田最北边,在一采区布置两个工作面,5101回撤完后,紧邻5102工作面。5#煤层相距上面4#煤层4米左右,4#煤层都已采空,由于4#与5#煤层相距太近,顶板容易破碎,工作面回采期间,给防灭火工作带来难度。 5101工作面与下一个5102工作面在一个采区,在将来给5102回采带压连成一片,漏风通道多,管理难度大,所以末采期间遗煤

处理及回撤后顺槽及停采线处的封闭处理工作是防灭火管理的重点。 二、工作面末采及回撤期间的通防管理措施 1、5101工作面末采期间,瓦斯检查员严格按《瓦斯检查点计划》规定进行瓦斯检测,测风人员严格按规定进行风量测定。发现异常及时处理并汇报相关部门及专业人员,检查及测定结果及时报送相关人员进行审阅。 2、5101工作面停采后,通风科调节一采区回风巷调节风门,使工作面风量控制在625-900m3/min范围内,通风系统调整时通风科长或技术员在现场统一指挥,调整完毕通知采区通风人员方可撤离。 3、5101工作面在停采前综采工区严格按措施规定为工作面停采、回撤造好条件,清理干净底板浮煤并外运,保证5101停采线处的顶板安全及过风断面,确证停采后的风量稳定。 4、预防工作面支架回撤后由于顶板冒落造成过风断面减小而影响通风,所以在工作面回撤前应提前安设局部通风机,具体工作如

规定回采工作面的防尘措 施示范文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

规定回采工作面的防尘措施示范文本使用指引:此解决方案资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 1、回采工作面进、回风顺槽距工作面50米范围内必 须设置一道全断面水幕,工作面必须设有洒水管路,各转 载点及机头必须设有喷雾,出煤期间正常使用并专人看 管。 2、皮带顺槽每50米设置一个洒水闸阀,轨道顺槽每 100米设置一个洒水闸阀,五天冲洗一次。 3、采煤机有完好的内、外喷雾系统(原无内喷雾系统 的的除外),雾化效果好,能覆盖滚筒,有效地抑制煤尘 飞扬,并应做到开机先开水,无水不开机。 4、综采工作面要设有移架喷雾或架间喷雾装置,应实 现自动控制。 5、所有装煤点,转载点都必须安装合格的喷雾装置,

控制管路和法兰盘必须便于开关。 6、必须采取净化风流的措施,工作面的回风道要按规定安设不少于2道净化水幕,有条件的安装自动控制水幕。 7、必须安排专人负责冲刷巷道和洒水降尘,采面的进、回风巷道至少每日冲刷一次,外围巷道的冲刷周期由总工程师确定。工作面及外围巷道都不准有厚度超过 2mm,连续长度超过5m的煤尘堆积。 8、采煤工作面应实行煤层注水。 9、煤层的注水压力和注水量要达到设计要求,并按规定进行注水效果的检验。生产时必须为煤层注水工作创造有利条件和留有充足的注水时间。 请在此位置输入品牌名/标语/slogan Please Enter The Brand Name / Slogan / Slogan In This Position, Such As Foonsion

煤矿探水设计及安全技 术措施 集团公司文件内部编码:(TTT-UUTT-MMYB-URTTY-ITTLTY-

某煤矿探水设计及安全技术措施一、工程概述 11回风石门方位角253°,倾角-16°~-17°,向前已掘至转向位置。计划沿原掘进方向施工一长度为5m的临时水仓,然后后退转向,沿方位角168°施工12瓦斯抽采回风巷平巷段,目前已揭露即将穿过5-1煤层。11回风石门巷道断面为三心拱形,宽2.8m,高2.5m,采用锚杆、锚网支护形式。为保证施工水仓期间的安全,坚持“有掘必探”的原则,实施探放水工程,特编制本措施。 二、水文地质概述 根据地质部门提供的《王家营青利煤矿水文地质报告》,矿井水文地质资料。5-1煤层(厚度1.3m)位于3煤层(层间距10.05m,为灰色粉砂岩及砂质泥岩)与5-2煤层(层间距11m,为细砂岩)之间,其顶底板充水性和导水性均较弱。根据生产技术科提供的预测资料,本巷道在施工过程中曾出现涌水量小于2m/h的顶板淋水,施工段前方30m内无断裂构造和废巷存在,预计涌水量小于2m/h。本次探水主要探放施工段前方可能存在的伴生小构造和砂岩裂隙充水。 三、涌水情况预测

根据技术部门提供的预测情况,综合矿井建井期间的水文观测,预计施工段前方涌水量小于2m/h,水压小于0.1Mp。 四、探水设计 1.设计依据: 《煤矿防治水规定》 《煤矿安全规程》 矿技术部门地测人员提供的《11回风石门巷道向前施工水仓地质情况说明》和《地质预报通知书》,以及政府安全监管部门的要求。 2.设计参数 1)超前及保护距离:25m 2)巷道平行钻孔深:30m 3)探水孔直径:75mm

F6102综采工作面末采、贯通总结2010年10月8日中班主回撤通道贯通调节巷内木垛支设完毕开始恢复生产,F6102综采工作面进入末采、贯通生产阶段,此时机头距回撤通道37.5,机尾距回撤通道40.2m。 2010年10月11日夜班工作面推进至预定铺网线,F6102综采工作面开始铺设第一根钢丝绳及金属网,标志着首采工作面开始进入末采铺网阶段,截止2010年10月19日早班F6102综采工作面与主回撤通道贯通以及清煤挑梁工作结束,工作面末采作业共历时9 天(包括10月16日停产等压一天及10月18日-19日清煤挑梁两天),在此期间工作面共铺设金属网13360㎡,钢丝绳20根,割煤24刀,顺利、圆满地完成了末采、贯通任务。 一、末采、贯通期间每日进度 1、2010年10月11日 当日工作量:工作面割煤一刀;打设锚杆143根,锚索两根,铺网五茬(单层金属网),铺设并预紧第一根钢丝绳。机头距停采线20m,机尾距停采线20m。 2、2010年10月12日 当日工作量:割煤四刀,工作面开始铺设双层金属网;铺网四茬(双层金属网)共九茬;铺设钢丝绳两根(共三根);机头距停采线16.7m,机尾距停采线15.4m。 3、2010年10月13日 当日工作量:割煤三刀,工作面铺设双层金属网三茬(共十二茬);

铺设钢丝绳三根(共六根);机头距停采线12.4m,机尾距停采线13.1m。 4、2010年10月14日 当日工作量:割煤三刀,工作面铺设双层金属网三茬(共十五茬);铺设钢丝绳三根(共九根);机头距停采线11m,机尾距停采线9.3m。 5、2010年10月15日 当日工作量:割煤四刀,工作面铺设双层金属网铺网四茬(共十九茬);铺设钢丝绳四根(共十三根);机头距停采线:6.9m,机尾距停采线6.8m。 6、2010年10月16日 当日工作量:割煤三刀,工作面铺设双层金属网四茬(共二十三茬);铺设钢丝绳二根(共十五根);机头距停采线 5.3m,机尾距停采线5m。顶板周期来压且压力成增长趋势,从当日早班开始停产等压,等压期间前后两顺槽补设单体48根,工作面清理浮煤,运输三车物料升井。 当日工作面压力:最大值48.7 Mpa。平均值32.3Mpa。 7、2010年10月17日 当日工作量:割煤二刀,工作面铺设双层金属网两茬(共二十五茬);铺设钢丝绳二根(共十七根);机头距停采线 3.5m,机尾距停采线3.3m。当日早班开始恢复末采生产;两顺槽补设单体9根,运输六车物料升井。 当日工作面压力:最大值53.5 Mpa。平均值38.3Mpa。

东源泸西煤业云龙二号井 矿 井 综 合 防 尘 措 施 东源泸西煤业 云龙二号井 2016年4月

矿井综合防尘措施 一、防尘原则 防尘工作的原则是设法减少粉尘发生量和浮尘量,将粉尘消灭在尘源地点,尽可能防止其飞扬和进入风流中;同时使已经浮游的粉尘快速沉降下来,搜集起来,剩余的粉尘用足够的风量加以稀释排出地面,但又要防止因风速过大,使已沉积的粉尘重新飞扬。 分析粉尘产生的来源主要是采掘工作面,影响粉尘悬浮、飞扬的因素主要是煤炭及岩石的装卸和运输以及井巷中风流速度等。因此,要采取降尘、除尘和捕尘等综合措施。设计中,对每个采掘工作面、煤岩装、卸载点、带式输送机顺槽、主要运输巷及上仓皮带斜巷、工作面运输顺槽、回风顺槽等主要尘源的地点和粉尘聚集的场所,采取综合防尘措施和个体防尘措施。 采取的主要措施有: (一)煤层注水 采掘工作面是主要尘源,是大量产生煤、岩尘的场所。按照《煤矿安全规程》第154条,对产生煤(岩)尘的地点应采取防尘措施:掘进工作面的防尘措施必须符合安全规程第十七条的规定;采煤工作面应采取煤层注水防尘措施……。 1、掘进工作面的防尘措施按安全规程第十七条的规定执行。 2、采煤工作面采取放顶煤开采工艺,采用煤层注水措施,用动压水向煤层注水,采煤准备班。在采煤工作面,向煤壁打孔,采取浅孔中压注水措施。该注水措施,经试验,能取行较好效果。 (二)湿式钻眼:采掘工作面及其它需打眼的地点配置湿式钻装备,进行湿式钻眼,杜绝干打眼,使打眼过程中形成的粉尘湿润后排

出,不飞扬到风流中。 (三)采用水炮泥封孔:采煤工作面和煤巷或岩巷掘进工作面均必须使用水炮泥。水泡泥是将盛水的塑料袋装入炮眼,置于炸药与炮泥之间,当炸药爆炸时,使水汽化形成水雾,从而湿润尘粒,起到降尘作用。据有关资料统计,采用水炮泥措施,放炮后1min粉尘浓度约50~100mg/m3,10min可降到10~20mg/m3。由此可见,使用水炮泥具有明显的降尘效果。 以上措施是从产生尘源的地点直接灭尘、降尘。 (四)喷雾洒水:喷雾洒水是使水经过加压后通过喷雾装置形成雾状水,将风流中的粉尘湿润,增加粉尘的重量,使之沉降下来或减少粉尘飞扬。设计有完善的消防洒水系统。在采煤(放煤口)、掘进、运输、装卸载点、煤仓等易产生粉尘的地点设有喷雾洒水装置,进行喷雾洒水,该方法简单易行,降尘率一般可达30~60%。 (五)净化风流:一般是在采掘工作面的回风流中,距工作面30米左右至少设置两道水幕,水幕能遮盖巷道风流的全断面,放炮时打开截止阀门,放炮后喷雾时间不少于30min。用以净化风流。防尘水幕的做法一般是在钢管上开孔4~5个,安装喷头,钢管系在棚梁下,压力水从喷头喷出形成相互交叉的水幕,达到净化风流的目的。 (六)冲洗巷壁、清扫和刷白巷道:设计要求采掘工作面在爆破前后,对距工作面30米围的巷道都要进行冲洗。冲洗时,对巷帮、顶部、底部及巷道支架都要冲洗,水压一般0.3~0.4Mpa。井下巷道要定期清扫,并运出巷道沉积的粉尘,防止粉尘飞扬。 (七)确定合理的风量、风速;设计根据各用风地点所需的风量,

编订:__________________ 单位:__________________ 时间:__________________ 回采工作面末采及收尾安全技术措施(正式) Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-3560-14 回采工作面末采及收尾安全技术措 施(正式) 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行 具体、周密的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常 工作或活动达到预期的水平。下载后就可自由编辑。 该回采工作面开始进入末采收尾,为确保该回采工作面末采安全顺利完成,特编制如下安全技术措施。 一、组织措施 1、成立末采领导小组: 组长:生产矿长 副组长:安全矿长总工程师 成员:各个安全生产科室管理人员 2、小组职责: 1)领导、组织、协调该回采工作面末采及收尾工作。 2)研究处理工作面末采及收尾过程中存在的问题。 3)监督检查措施贯彻落实情况。 二、末采及收尾方式:

1、工作面推进至矿规定停采位置后,直接在工作面内进行回撤支柱,工作面至停采线最后三排支柱由木支柱代替单体液压支柱,木支柱不回收,回收单体液压支柱由下往上进行。 2、一台阶推进至停采线时立即停止向前推进,再顺次推进下部台阶,但每个台阶间必须错开两控,作为安全台。同时各台阶的密柱要及时跟进。(跟进至煤壁后2—3控) 3、各台阶在距停采线两控以后的采空区侧,每隔3—5米应架设木垛一个。并在煤壁和采空区两侧形成两条密集支柱,台阶停止推进后煤壁必须用板材保实。 4、各台阶采空区必须回至最小控顶距,矸石的堆积能达到自溜角。 三、安全措施 (一)工作面末采安全措施 1、工作面上顺槽采至距末采位置10米时,工作面定为开始末采,末采期间严格按末采措施执行。 2、末采期间工作面仍按《作业规程》要求作业,

探煤安全技术措施 一、工程概况 宁夏石嘴山一矿南翼立风井井筒,设计净直径为6m,掘进荒径为6.9m,掘砌总深度为493.006m,基岩段深度为231.006m,支护形式为450mm 厚素砼;掘进采用FJD-6A伞型钻架,6台YGZ-70型配套凿岩机凿眼。1台HZ-4型中心回转式抓岩机,段高 3.6m整体下移金属模板。配备JKZ-2.8/15.5型绞车提升,截止2006年4月19日施工成井340m。二、地质概况 根据井筒检查孔资料及施工图上的地质柱状图情况,井筒基岩段施工遇见的煤层如下: (1)第一煤线(层):301.2m,厚度约为0.1m;(实际揭露位置) (2)第二煤线(层):333.6m,厚度约为0.13m;(实际揭露位置) (3)第三煤线(层):379.11m,厚度为0.38m; (4)第四煤线(层):384.60m,厚度为0.30m; (5)第五煤线(层):403.05m,厚度为0.60m; (6)第六煤线(层):421.46m,厚度为0.63m; (7)第七煤线(层):508.67m,厚度为0.31m。 注:施工图上地质柱状图只显示了403.05m处的600mm厚煤层。 三、施工方案及工艺 3.1、施工方案 第一、二煤线(层)已经施工,根据煤层所在位置来看,相对较厚的煤线

(层)见煤在403.05m位置出现,煤线厚度0.6m,经研究决定在井深262m 以下井筒掘砌作业中,必须坚持班班进行瓦斯检测工作,认真填好瓦斯记录,严格执行“一炮三检”和“三人联锁”放炮制度;揭煤期间距井口25m内电器设备及井筒内所有电器设施必须为煤矿许用的防爆设施。 距离第三煤线(层)10~15m处左右时进行施工超前钻孔探揭煤工作,超前钻孔超前工作面的距离不得小于5m,超前钻孔至少要有2个钻孔穿透煤层全厚,安装1.5"钢管,上装5MP压力表测定瓦斯压力,预测有无突出危险,若测定瓦斯压力大于0.74Mpa,则施工瓦斯排放钻孔,排放时间为根据瓦斯浓度确定,直至瓦斯浓度降至0.1%以下,经检查无灾害危险后,采用震动放炮揭开煤层;若测定瓦斯压力小于0.74Mpa,则直接采用震动放炮全断面揭开煤层。 3.2、施工工艺 3.2.1探煤钻孔的施工 选用DZ100型潜孔钻机钻眼,钻孔深度为40m,钻孔直径分别为Φ95mm,Φ75mm,先用直径Φ95mm的钻头钻进1500mm,然后安装1500mm 长4寸钢管作为导管,钢管上端焊接法兰盘,以备安装大阀用,再用直径Φ75mm的钻头钻进,在工作面东西南北中方位共布置超前探孔5个,钻孔垂直于工作面(附图工作面超前探孔布置),先施工中心孔,如瓦斯浓度超限,再施工周圈4个孔。 3.2.2瓦斯排放钻孔的施工及瓦斯排放 瓦斯排放钻孔深度应穿透煤层全厚进入煤层底板岩石≥500mm,瓦斯排

文件编号:GD/FS-1768 (解决方案范本系列) 采煤工作面末采专项安全技术措施详细版 A Specific Measure To Solve A Certain Problem, The Process Includes Determining The Problem Object And Influence Scope, Analyzing The Problem, Cost Planning, And Finally Implementing. 编辑:_________________ 单位:_________________ 日期:_________________

采煤工作面末采专项安全技术措施 详细版 提示语:本解决方案文件适合使用于对某一问题,或行业提出的一个解决问题的具体措施,过程包含确定问题对象和影响范围,分析问题,提出解决问题的办法和建议,成本规划和可行性分析,最后执行。,文档所展示内容即为所得,可在下载完成后直接进行编辑。 为确保15102综采工作面收尾工作安全顺利地进行,制定安全技术措施如下: 一、末采施工工艺 1、工作面采至距停采线15米时,开始铺网,直至拉架道做出。铺网时先铺设两道单网,然后平行工作面铺设双层顶网,网规格为(10×1)m2的经纬网, 用14#铅丝双环头连接,每米不少于10道,长边交错二分之一,短边搭接30cm,必须保证联网质量。 挂第一道网时,必须用长2.4m厚度14cm以上的板木(顶板不好时用φ16cm×2.8m的圆木)平行工

作面煤墙支设一梁两柱临时棚(柱为2.8m或3.15m 单体柱),并将金属网与木梁捆绑好,然后将支架前探梁伸入到木梁下挑平升紧,确保拉架时不损坏顶网。 2、工作面推进至距停采线6米时,开始在支架与金属网间喂梁,梁规格为φ18cm×2.8m的优质一面平大梁,厚度不小于16cm,平行工作面喂三排,每割一米喂一排,且排与排之间要交错布置。 3、当工作面推进至距停采线3米时,停止拉架,连续割5刀煤。 ⑴割第一刀煤时,随机组割煤,在每架支架的前梁上均匀地架设两根与推进方向一致的一面平大梁,梁的规格为φ18cm×2.4m,厚度不小于16cm,使大梁起到支撑端面顶板的作用,利用支架推移千斤,将生产溜推至煤壁。

编号:SM-ZD-64993 揭煤安全技术措施 Through the process agreement to achieve a unified action policy for different people, so as to coordinate action, reduce blindness, and make the work orderly. 编制:____________________ 审核:____________________ 批准:____________________ 本文档下载后可任意修改

揭煤安全技术措施 简介:该方案资料适用于公司或组织通过合理化地制定计划,达成上下级或不同的人员之间形成统一的行动方针,明确执行目标,工作内容,执行方式,执行进度,从而使整体计划目标统一,行动协调,过程有条不紊。文档可直接下载或修改,使用时请详细阅读内容。 前言 我矿一水平顶板到9#煤层工程设计总长度45m,现已施工36m,根据我矿地质资料显示,大约掘进还有9m遇9#煤层,我矿为低瓦斯矿井,为保证顺利揭穿9#煤层,特制定本施工安全技术措施。 一、编制依据 1、《煤矿安全规程》; 2、《防治煤与瓦斯突出规定》; 3、《中华人民共和国矿山安全法》; 4、《9#顶板岩层掘进作业规程》; 5、地质报告资料。 二、工程概况 9#顶板设计长度45m,在皮带集中运输巷往南A26测点开口,沿9#煤层顶板掘进,地面标高1240水平,井下标

高983.332m,距地面垂直高差256.668m,详细断面设计、支护方式等见《9#顶板掘进作业规程》,巷道掘进至揭煤距离还有10m左右时,开始进行揭煤工作,从顶板揭穿石门进入9#煤层。 三、瓦斯地质条件 1、该全岩巷掘进完成后将揭露9#,煤层厚度为6.35-9.12m,平均厚度7.49m.厚度变化小、赋存较稳定。 2、该9#煤层位于二叠系下统山西组第二段(T3xj2),直接顶为砂质页岩,基本顶为细——中粒长石英砂岩,底板为砂岩,基本底为粗、细砂岩。 3、该煤层含水分(WQ)为1.62~2.61%,平均2.12%;灰分(Ad)为21.14~41.630%,平均31.39%;挥发分(Vdaf)7.39~11.25%,平均9.32%;固定炭(FCd)49.50~71.57%,平均60.55%;全硫(St,d)0.39~2.07%,平均1.23%;磷(Pd)0.099~0.28%,平均0.1895%; 4、根据我矿东翼石门同标高9#煤层回采工作面的瓦斯、二氧化碳检测数据表明以及该工作面煤层瓦斯经预抽后,效果检验证明瓦斯涌出量较低,瓦斯浓度一般为0.2-0.4%之间,

综合防尘管理措施 根据《煤矿安全规程》中关于矿井综合防尘的规定,为消除粉尘危害,防止煤尘爆炸事故的发生;保护职工的安全和身体健康,结合我矿的实际情况,特制定此防尘措施。 一、成立防尘组织机构 组长: 副组长: 成员: 一、具体措施: 1、通防工区负责编制专门防尘安全技术措施,按标准要求设置好防尘设施。综合工区、机电等各部门都要在本职工作范围内对粉尘防治工作负责。重点是:各部门必须管好、用好其管辖区内的防尘设施。 2、①井下各地点的防尘、防爆设施的设置、挪移、维修等工作由王在保负责。各地点防尘设施的使用由其责任区队组负责,并附有看护责任。 ②当各地点的防尘设施(如:供水管路及三通、喷头、闸阀、连接过道的软管等)需要更换或出现故障及其他原因致使防尘设施不能正常使用时,负责使用的作业人员必须及时通知矿调度室或通防工区。 ③当供水水压、流量不稳定或水压、流量不符合要求时,由机电科负责调整水压和流量。 ④井下各采掘、喷浆、巷修和其它作业地点供水防尘管路及其附属的闸阀、三通的延接和安设由机电科负责。 ⑤井下所有地点的防尘设施由通防工区防尘工定期进行巡回检查维护,采掘地点每圆班不少于一次,行人较少的巷道每星期不少于两次。 ⑥粉尘防治责任区的划分(冲刷巷道的具体使用)各采面(即进风侧20米和回风侧120米范围内)和各掘进工作面从局扇往里的煤尘清洗工作,由施工单位负责定期进行洗(扫)尘,由各采掘队队长负责,施工单位将煤尘管理和洗尘安全措施编入作业规程中,在生产过程中,严格执行综合防尘管理制度,减少和降低产尘量。

二、采煤工作面: 1、回风巷超前支护20m至工作面,前顺槽至工作面范围的防治粉尘工作由采煤队负责(主要是正确使用转载机处的喷雾和巷道积尘的清(扫)洗)。 2、前顺槽至溜煤眼的煤尘防治工作由综合工区负责。 3、回风巷超前支护以外范围粉尘防治工作由通风队负责。 4、距工作面20m范围的巷道,凡不符合标准要求的应及时冲洗或清扫一次,并清除堆积浮煤。 三、落煤作业的防尘措施 1、在炮采采煤工作面,落煤生成的煤尘很大,除采用预湿煤体的防尘措施外,还必须在落煤作业时采取多种防尘措施,这些措施是: (1)用水电钻进行湿式打眼。使用中空麻花钻杆及湿式煤钻头,供水压力一般为0.2 ~1.0 兆帕,供水量5 ~7 升/分,使排出的煤粉成糊状。采煤工作面应具备水电钻的供水系统。 (2)放炮使用水炮泥。每个炮眼可装入1 ~2 个水炮泥,可分别放在炸药的两端或采用外封式集中置于孔口一端,然后用炮泥封满。 (3)放炮喷雾。放炮前用水冲洗煤帮,放炮后出煤前再冲洗一次,并洒湿落煤的表面。放炮时应打开工作面内及上出口设置的水幕喷雾,降尘。 (4)人工攉煤的防尘。在出煤过程中边出煤边洒水,减少煤尘的飞扬。在支柱的移设中,外注式单体液压支柱撤柱时排出的废乳化液也可湿润浮煤。 (5)采煤面所有刮板运输机的转载点均可设置喷雾装置,减少由转载产生大量飞尘。 (6)采用湿式风镐落煤。在普通风镐机体上增加供水系统,用自动控制阀门使风镐在工作时才有水喷出,喷嘴指向钎头及时捕集破煤时产生的煤尘,降尘率可达70 %以上。 (7)在急倾斜煤层可采用长炮眼水封爆破进行落煤,炮眼沿倾斜全长布置,装药后向孔内注满水,然后封孔爆破,可有效降低煤尘、瓦斯量,放一次炮崩落一个循环进度的煤体,煤炭可自溜运出。 2、锚喷作业的防尘措施 锚喷支护作业地点粉尘浓度很高,其主要防尘措施有:

编号:发放号: XXX煤矿 XXX综采工作面末采 安全技术措施 编制人: 审核人: 区队长: 施工单位: 编制日期: 年月日

会审单位及人员签字 技术科:年月日安监科:年月日机电科:年月日调度室:年月日通防科:年月日机电矿长:年月日生产矿长:年月日安全矿长:年月日总工程师:年月日 审批意见 同意执行本措施,特补充以下意见: 1、 2、

3、 4、 5、 XXX综采工作面末采安全技术措施 根据矿生产组织安排,XXX综采工作面推采至距停采线20m的位置时开始进行施工,为保证末采施工质量及作业安全,特制定此末采安全技术措施。 一、末采前准备工作及施工要求: 1、调整工作面:当工作面距离停采线20m前,要求工作面调采与停采线平行,采煤机必须沿顶板截割,顶板可留有200~300mm的硬煤来维持顶板完整性,根据顶板变化及时调整工作面底板倾向坡度,保持平缓。 2、施工锚索+工字钢悬吊梁(附图I):当工作面煤壁距离停采线100m时开始加固胶带顺槽顶板,施工悬吊梁段巷道长度为12m。从停采线位置开始向里采用锚索加12号矿

工钢加固顶板。锚索间排距为800×1000mm,工字钢横向布置。此项工作任务必须在工作面煤壁距离停采线60m前完成。 1)材料规格: (1)锚索使用直径为21.6mm长度为9m的锚索。 (2)工字钢采用长度为4.5m长的12号矿工钢。 (3)树脂锚固剂型号为Z2360和K2335,锚固剂必须在有效期内使用。 2)施工质量要求: (1)、锚索的预紧力不小于260KN。 (2)、每根锚索采用一支K2335和两支Z2360锚固剂进行锚固:K2335在前,Z2360在后。如顶板破碎锚固剂用量适当增加。 (3)、锚索露出锁具长度为150~250mm。 3、卧底:两顺槽从停采线位置开始向里卧底,卧底长度为15m,卧底后巷道高度不小于4.2m。卧底采用风镐配合手镐一次成巷。 4、施工悬挂钢丝绳锚索(附图II): 距离停采线约4m的位置在两顺槽巷道肩窝(煤柱侧)向工作面方向间隔800mm施工14根固定钢丝绳头锚索,锚索角度与水平方向成30°。锚索规格:直径为21.6mm,长度为7m的锚索。 XXX轨顺锚索:14根锚索穿过长约10m的40T链(40T溜链用连接环相连),并用锁具固定,连接环用螺栓满口上紧。 XXX胶顺锚索:每根锚索露头与长约4.5m的40T链用锁具固定。4.5米长40T链用连接环连接单根链而成,连接环用螺栓满口上紧。 5、末采期间工作面通风工作由通防科具体安排。 二、工作面调整采高:

( 安全技术 ) 单位:_________________________ 姓名:_________________________ 日期:_________________________ 精品文档 / Word文档 / 文字可改 探煤层设计及安全技术措施(新 编版) Technical safety means that the pursuit of technology should also include ensuring that people make mistakes

探煤层设计及安全技术措施(新编版) 第一章概况 第一节概述 一、工程名称 义煤公司新安县云顶煤业11010胶带顺槽超前探工程。 二、工程量 本次施工11010胶带顺槽超前探工程,设计钻孔1个,钻探工程量47.5m,钻孔进尺以实际验收工程量为准。 三、预计开竣工时间及目的 1、11010胶带顺槽超前探工程计划2015年12月12日开工,预计2015年12月15日完工。 2、目的: 为探明前方煤岩层赋存情况,为巷道掘进提供技术指导作用。

第二章工作面基本情况 第一节工作面概述 11010胶带顺槽(未掘进)西邻11020工作面(已回采),目前11010胶带顺槽回风巷已按计划掘进到位后工作面迎头变向按方位34°再掘47.5米左右与11020胶带顺槽贯通。 第二节设计参数及钻孔结构 1、钻孔孔径要求 钻孔开孔孔径65mm。 2、钻场位置 在11020胶带顺槽进风斜巷底部东侧迎头设置钻场。 3、钻孔设计参数确定 11010胶带顺槽超前探设计钻孔1个,工程量47.5m(具体参数详见表1)。 表1 孔号方位角(°)倾角(°)设计孔深(m)备注 1#34°+1°47.5

金宝屯煤矿综合防尘措施 2019年度 编制人: 编制时间:2018年12月1日 执行时间:2019年1月1日

会审意见表 施工措施名称2019年度金宝屯煤矿综合防尘措施会审人员签字日期 总工程师 监察处 技术部 通风科 安办 机电 会审意见:

2019年度金宝屯煤矿综合防尘措施 根据煤科集团沈阳研究院有限公司对本矿煤层进行煤尘爆炸性鉴定(报告编号:MCBZ20160071-SYCCTEG/AQJD),火焰长度200mm,具有煤尘爆炸性;爆炸指数为48.13%。为了减少煤尘产生,保证井下气候条件和安全生产,根据《煤矿安全规程》第187条规定:矿井应当每年制定综合防尘措施,特制定以下措施: 一、防尘供水系统 矿井必须建立完善的防尘供水系统。没有防尘供水管路的采掘工作面不得生产。主要运输巷、胶带输送机巷及所有回风巷、掘进巷道、煤仓放煤口、及各转载点都必须敷设防尘供水管路,并安设支管和阀门。防尘供水系统必须符合以下要求: 1、地面设有净水池2座,每个净水池的容量为1000m3水源来至地面生活水源,防尘供水方式采用净压供水,能满足井下防尘连续24小时以上的用水量。 2、井下防尘供水系统: 1)所有地点防尘供水管路必须按《规程》规定接设到位。 2)供水管路的管径与强度,必须满足该区段负载的水压和水量。 3)在井下所有主要运输巷、主要回风巷每隔100m必须安设三通阀门,上下山、采区运输巷和回风巷、采煤工作面上下順槽、掘进巷道敷设的防尘供水管路,每隔50米必须安设三通阀门,以供冲洗巷道等使用。 二、对产生煤岩尘的地点应采取防尘措施 1、井下胶带输送机转载点、地面筛分厂、破碎车间、胶带输送机走廊及转载点,都必须安设喷雾装置或除尘器;掘进巷道、回采工作面回风巷道均应设置净化水幕。掘进巷道中必须设置一道水幕,水幕距迎头不大于50米。回采工作面回风巷中水幕应不少于二道,有一道距回采面出口距离不大于50m。水幕应灵敏可靠雾化效果好须按《煤矿安全规程》要求安装喷雾洒水设施,并坚持正常使用。 2、井下任何地点不得有厚度超过2mm连续长度大于5米的粉尘堆积。 三、综合防尘措施 1、矿井必须健全防尘洒水系统,地面水池补给水量必须能满足防尘水量的需要。 2、全矿井下所有采、掘地点,运输转载点,其它产尘地点都必须设齐防尘管路,每天有专人延接、回撤、检修管路,并保证有足够水压;干线及支线管路必须使用符合要求的铁管,管头距采掘工作面符合要求,管头安设阀门,并备有足够的软水管及水绳,

机巷探煤巷密闭墙启封排放瓦斯安全技术措施示范 文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

机巷探煤巷密闭墙启封排放瓦斯安全技 术措施示范文本 使用指引:此解决方案资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 概述:7212机巷探煤巷密闭墙位于中央71~82采区 内,巷道长度约198m,采用砖混密封。因掘进施工需要, 经矿研究决定在元月22日14点对该封闭进行启封排放瓦 斯。排放瓦斯前必须先检查被排放巷道的瓦斯浓度,所测 得墙内瓦斯浓度为4.6%。根据皖政办〔2011〕62号文和 瓦斯排放管理制度的有关规定,请救护队参与对该封闭进行 启封排放瓦斯。为了确保安全启封排放瓦斯,特编制本安 全技术措施。 一、密闭墙基本情况 ①启封排放地点:7212机巷探煤巷,巷道长度约 198m,巷

道断面14m2。 ②启封原因:掘进施工需要。 ③密闭墙结构:砖混结构,厚度500mm ④墙内瓦斯浓度: 7212机巷探煤巷密闭墙内瓦斯浓度为3.6%。 ⑤排放风量预控150m3/min,预控排放浓度0. 8%。 ⑥封闭时间36天,预计巷道中积聚瓦斯量128 m3,预计需要排放时间不小于4小时。 二、参加排放人员及其职责: 1、地面总指挥曹书亮负责排放瓦斯的全面指挥工作。 2、现场总指挥朱炳辉负责现场统一指挥。 3、调度所王鹏负责在排瓦斯地点附近的进风流中设置一部电话并保证能够正常使用。 4、掘进机电队必须安排一名队长以上干部负责保证局扇正常运转,排放瓦斯区域内及其回风系统内的停送电工作