第2章弧齿锥齿轮传动系统的耦合振动分析

齿轮传动系统包括齿轮副、齿轮轴及轴承,其作为一种弹性的机械系统,在动态激励作用下会产生动态响应,动态激励是系统的输入。齿轮系统的动态激励有内部激励和外部激励两类,其中与一般机械系统的主要不同之处在于它的内部激励。由于同时啮合齿对数的变化、轮齿的受载变形、齿轮和轮齿的误差等引起了啮合过程的轮齿动态啮合力,因而即使外部激励为零(或为常值),齿轮系统也会受这种内部的动态激励而产生振动。在齿轮传动系统中,啮合轮齿间均存在着一定的齿侧间隙,因而在高速且频繁启动的情况下,就会导致轮齿间接触状态发生变化而出现轮齿间接触—分离—再接触这样的重复冲击的现象,使齿轮系统的动力学行为和性态产生质的变化。齿轮系统间隙非线性动力学的研究已成为当今齿轮动力学研究的一个热点。齿轮啮合动态激励是齿轮系统产生振动和噪声的基本原因,研究齿轮啮合过程中动态激励的基本原理,确定动态激励的类型和性质,是研究齿轮传动系统振动和噪声的首要问题[1-4]。

在目前有关齿轮传动的非线性动力学研究文献中,多数都集中在直齿圆柱齿轮传动动力学的研究中,锥齿轮传动动力学的研究目前几乎是一个空白。因此,以锥齿轮传动系统为研究对象,考虑齿侧间隙、时变啮合刚度等非线性因素,建立锥齿轮传动系统非线性动力学模型,深入研究锥齿轮传动系统的非线性动态特性,既具有重要的理论意义,也具有重大的实际应用价值。这方面的研究将不仅为实现重量轻、高效率的齿轮系统的设计提供有益的理论依据和有效手段。而且对于进一步探究齿轮系统的动态特性、降低齿轮系统的振动、噪声具有重要的实用指导意义[5-9]。

2.1非线性振动模型与方程

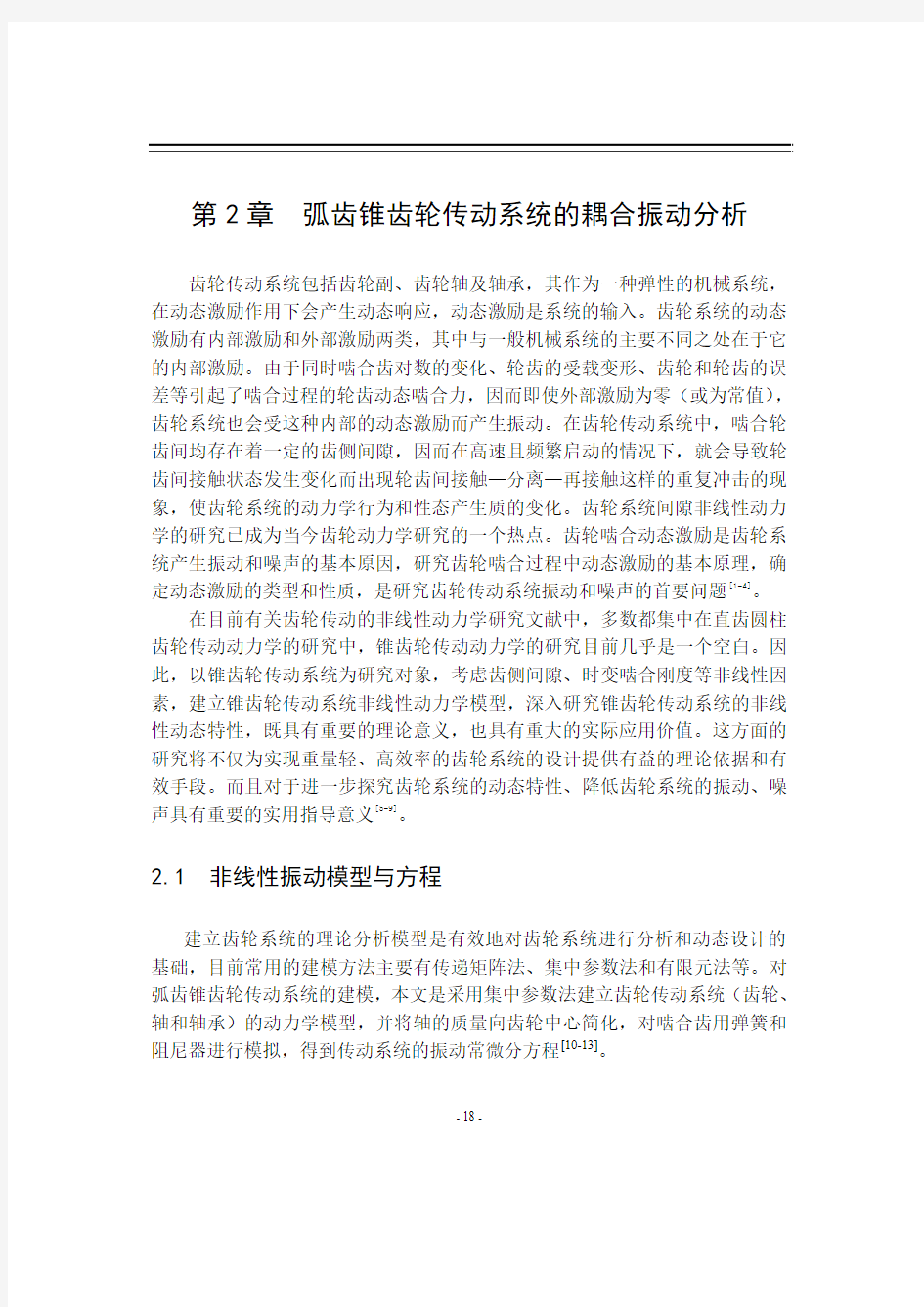

建立齿轮系统的理论分析模型是有效地对齿轮系统进行分析和动态设计的基础,目前常用的建模方法主要有传递矩阵法、集中参数法和有限元法等。对弧齿锥齿轮传动系统的建模,本文是采用集中参数法建立齿轮传动系统(齿轮、轴和轴承)的动力学模型,并将轴的质量向齿轮中心简化,对啮合齿用弹簧和阻尼器进行模拟,得到传动系统的振动常微分方程[10-13]。

- -

18

- -

19

图2-1 弧齿锥齿轮系统动力学模型

Fig.2-1 The vibration dynamics model of spiral bevel gear

弧齿锥齿轮副非线性动力学模型如图2-1所示。为弹性支撑下锥齿轮传动的动力学模型。在该模型中,以两锥齿轮的轴线在理论位置时交点为原点,建立图示的全局坐标系},,{:z y x O ∑(设两轮轴线间夹角为?90)。支承两齿轮的轴段被等效处理为作用与齿轮的齿宽中点p O ,g O 沿三个坐标方向的移动和轮体绕其轴线的传动,即

T g g g g p p p p z y x z y x },,,,,,,{θθ

式中,g g g p p p z y x z y x ,,,,,分别是主被动齿轮轴心沿x 轴、y 轴和z 轴横向振动位置;g p θθ,分别为主被动齿轮绕转动轴的扭转振动位移。

两锥齿轮齿面啮合点间因振动和误差而产生的沿啮合点法线方向的相对位移n x 为,

- -

20 )(cos cos )(sin cos cos )(sin cos )(t e r r z z y y x x x n m n g g p p g p m n p g p n p g p n --+-----=βαθθβαδαδ (2-1)

式中:g p δδ,——分别为主被动锥齿轮节锥角

n α——法面压力角

g p r r ,——两轮啮合点半径

)(t e n ——齿轮副的法向静态传动误差,∑=Φ+Ω=e

N I el h el n t l A t e 1)cos()(

h Ω——啮合频率

el A ——误差的l 阶偕波幅值 el Φ——初相位

为了便于分析,对大齿轮作受力分析,且将坐标系绕y 轴旋转?90如图2-2所示。锥齿轮副在啮合时的法向动态啮合力及其沿各坐标方向的分力分别为:

???????=-=+-=+=m

n n z

p m n p n n y p m n p n n x n m n m n F F F F F F x

c x k F βαδβαδαδβαδαsin cos )cos sin cos sin (sin )sin sin cos cos (sin (2-2)

- -

21

图2-2 弧齿锥齿轮轮齿受力分析 Fig.2-2 Force analysis of the spiral bevel gear

由于扭摆振动对系统的影响较小,为分析方便,本文忽略扭摆振动,弧齿锥齿轮传动系统等效处理为八自由度但考虑齿轮时变啮合刚度和齿侧间隙共存的非线性动力学模型,图2-1所示的弧齿锥齿轮传动系统振动方程为

?????????????

??+-=-=++-=++-=++-==++=++=++g

z g g g z g zg g zg g

g y g yg g yg g g x g xg g xg g g p

z p p p z p zp p zp p p y

p yp p yp p p x

p xp p xp p p r F T J F Z k Z c Z m F Y k Y c Y m F X k X c X m r F T J F Z k Z c Z m F Y k Y c Y m F X k X c X m θθ

(2-3) 式中:

p m ,g m ,p J ,g J ——主被动锥齿轮的集中质量和转动惯量。 jg jp jg jp k k c c ,,,,z y x j ,,=——分别为主被动锥齿轮沿x 、y 、z 轴方

向的平移阻尼和刚度系数。

- -

22 p T ——作用在主被动齿轮上的驱动力矩,

它由不变部分pm T 和变化部分pv T 组成。

g T ——作用在主被动齿轮上的阻抗力矩。 g p r r ,——锥齿轮齿宽中点相当基圆、节圆半径。

式(2-3)是八自由度的半正定、变参数、非线性二阶微分方程组。在式(2-3)中引入相对位移n x 作为新的自由度,将两扭转振动位移g p θθ,消去,使系统的自由度数由8 个降为7个,处理后得

[9-11]

:

)(66321321t e

m F F x c k x c c x m Z c m Y c m X c m Z c m Y c m X c m n e pv pm n h n h n e g e g e g e p e p e p e ++=+++--

+++- (2-4) 式中:

e m ——齿轮副的等效质量,)/(22

p g g p g p e J r J r J J m +=。

pv pm F F ,——主动锥齿轮所受圆周力的不变部分和变化部分,

g g p pm pm r T r T F //==,)cos(/1Fl F N l Fl p p c pv pv t l A J r m T F F

Φ+Ω==∑=。

F Ω——外载激励频率

Fl A ——外载荷的l 阶谐波幅值

Fl Φ——初相位

将上述振动方程进行量纲一化处理,可得

- -

23 ???

?????

?????++=+++--+++-=++++=++++=-+-+=-+-+=-+-+=++++e pv pm n h n h n g g g p p p n hg g zg n hg g zg g n hg g yg n hg g yg g

n hg g xg n hg g xg g n hp p zp n hp p zp p n hp p yp n hp p yp p n hp p xp n hp p xp p f f f x f c k x c x z c y c x c z c y c x c x k z k x c z z x k y k x c y y x k x k x c x x x k z k x c z z x k y k x c y y x k x k x c x x )(20)(220)(220)(220)(220)(220)(2266321321654654

ζδζζδζζδζζδζζδζζδζζ (2-5) 式中:

m j j b X x /= m j j b Y y /=

m j j b Z z /= m n b /λλ=

e m n m k /=ω j ij ij m k /=ω

)2/(n j ij ij m c ωζ= 2

2/n

ij ij k ωω= )2/(n j h hj m c ωζ= )/()(2

n j h hj m k k ωτ=

)2/(n e h h m c ωζ= t n ωτ=

n h h ωω/Ω= n F F ωω/Ω=

)cos(1)

(1kl h N l m kl m h l k A k t k k k

Φ++==∑=τω

2

n

e j

j m A B ω= 2/n

m e pm pm b m F f ω= 2/n m e pv pv b m F f ω= )cos()(21el h h N l m

el

e l l b A

f e

Φ+=∑

=τωω 式中z y x i ,,= g p j ,= 上式中的)(n x δ为描述了具有齿侧间隙时轮齿实际变形的非解析函数,如图

- -

24 2-3所示,可将分段函数)(n x δ表示为

???

??-<+≤>-=b

t x b t x b x b

t x b t x x n n

n n n n )()(||0

)()()(δ (2-6)

图2-3 齿轮副的间隙非线性描述函数

Fig.2-3 The nonlinear backlash function of gear pair

按照国标GB10095-88的规定,侧隙定义为: 装配好的齿轮副,当一个齿轮固定时,另一个齿轮的圆周晃动量,以分度圆上的弧长计算[14]。侧隙可以用沿节圆啮合或啮合线测得的线值来表示,也可以用在齿轮中心测得的角度值来表示。在齿轮动力学的模型中,由于是基于啮合线上的运动来分析,本文所说的侧隙都是指在啮合线上度量的侧隙,齿侧间隙为b 2。

???

??-<+≤>-==1

)(1)(1|)(|01)(1)()()(t x t x t x t x t x b x x f n n

n n n n n δ (2-7)

式中:

)(n x f ——考虑齿侧间隙时轮齿的综合变形。

2.2 间隙非线性函数的多项式拟合

实际上为了计算方便,可以将间隙非线性描述函数进行多项式拟合。拟合

多项式的次数越高,则拟合精度也随之提高。

b

-b

n

x )

(n x δ

- -

25 多项式拟合曲线与理论间隙非线性描述函数的对比如图2-4所示。可以看出,当多项式的次数为3时,已经足够刻划间隙非线性描述函数的总体变化趋势了。当多项式的次数大于7次以后,拟合精度的提高并不显著。

3

21-3-2-1

图2-4 间隙非线性描述函数的7次多项式拟合结果

Fig.2-4 fitted degree 7 polynomial result of the nonlinear backlash function

因此

7755331)()()()(n n n n n x a x a x a x a x f +++= (2-8)

2.3 齿轮系统的刚度激励

在齿轮啮合过程中,由于啮合综合刚度的时变性而引起动态激励的现象称为齿轮啮合的刚度动态激励,简称刚度激励。

啮合轮齿综合刚度是指在整个啮合区中,参与啮合的各对啮合轮齿刚度的综合效应,它主要与单齿的弹性变性、单对轮齿的综合弹性变形(综合刚度)以及齿轮的重合度有关。单齿的弹性变形是单个轮齿的啮合齿面在载荷作用下的弹性变形,其中包括弯曲变形、剪切变形和接触变形等。对于综合啮合刚度,则应当考虑多对啮合,轮齿综合啮合刚度是多对轮齿的单对齿的综合刚度的叠加[b]

。

在齿轮啮合过程中,单、双齿啮合交替出现。在单齿对啮合区,齿轮的啮合综合刚度小,啮合弹性变形大;在双齿啮合区,由于是两对齿同时承受载荷,因此齿轮的啮合综合刚度较大,啮合弹性变形小。在齿轮副连续运转过程中,由于单、双齿对啮合是交替出现的,从而导致轮齿啮合综合刚度周期性变化。

由于齿轮传动过程中啮合综合刚度是时变的,刚度激励具有周期性,所以

- -

26 可将齿轮啮合刚度展开成傅立叶级数

t j b t j a

k t k j e

j

j e j

m e ∑∑==+

+

=5

1

5

1

sin cos )(ωω (2-9)

式(2-9)可以改写成5次谐波的形式,即

)cos()(5

1

j e j j m e t j k k t k φω++=∑= (2-10)

式中:

m k ——平均啮合刚度(N/m );

e ω——齿轮副的啮合频率,即

30

306026022

2112211n z n z n z n z e ππππω=

===

(2-11) 式中:

1z 、2z ——主、被动齿轮的齿数;

1n 、2n ——主、被动齿轮的转速(rpm )。

j φ——相位角。 )arctan(j

j j a b

=φ

j k ——第j 阶谐波的幅值,22j j j b a k +=

本文通过PRO/E 建立弧齿锥齿轮的三维图形,并将其装配后导入成IGES 格式,在有限元分析软件ANSYS 中划分网格,在ANSYS 中运行分析,求得齿轮啮合变形曲线和啮合刚度曲线,具体流程如图2-5所示。

图2-5 齿轮啮合综合刚度有限元程序框图

Fig.2-5 The finite element model program diagram of the meshing stiffness 根据式(2-10)把啮合刚度曲线拟合成Fourie级数的形式,经计算该齿轮副的实际刚度和用Fourie级数表示的近似刚度,前五阶近似刚度的各阶谐波参数列入表2-1中:

表2-1齿轮啮合刚度数值(×107)

Table 2-1 The numerical value of gear meshing stiffness

谐波

次数(j)

线性啮合刚度(N/m)

幅值

j

k相角

j

(rad)

0 18.8034 0.7854

1 0.1167 3.1293

2 1.5231 6.0847

3 0.121

4 7.3112

4 0.0316 10.6916

- -

27

- -

28 5

0.1924 20.0621

当按7次多项式来拟合齿侧间隙非线性描述函数时,根据式(2-5),可以得到齿轮系统的动力学方程为

?????

??

?

?????

??

??++=+++++--+++-=+++++++=+++++++=+++-+-+=+++-+-+=+++-+-+=+++++++∑=e pv pm n j e j j n h n g g g p p p n n n n hg g zg n hg g zg g n n n n hg g yg n hg g yg g n n n n hg g xg n hg g xg g n n n n hp p zp n hp p zp p n n n n hp p yp n hp p yp p n n n n hp p xp n hp p xp p f f f x f c t j B x c x z c y c x c z c y c x c x a x a x a x a k z k x c z z

x a x a x a x a k y k x c y y x a x a x a x a k x k x c x x x a x a x a x a k z k x c z z x a x a x a x a bk y k x c y y x a x a x a x a bk x k x c x x )())cos(1(20))()()((220))()()((220))()()((220))()()((220))()()((220))()()((2265

16321321775533167755331577553314775533167755331577553314φωζζζζζζζζζζζζζ

(2-12)

2.3 Gear 方法求解齿轮系统动力学微分方程概述

公式(2-12)是一个非线性时变微分方程组,若直接寻求其解析解是非常困难的。目前在实际工程中所遇到的常微分方程中,也只有极少数是较简单和典型的常微分方程,比如线性常系数微分方程能够用初等方法求得解析解。而对于绝大多数的变系数微分方程的求解则变得非常困难,更不用说式(2-12)所描述的复杂非线性微分方程了。对于复杂的微分方程,多数情况下只能采用数值方法求解。

对于微分方程组的求解,最好采用自适应的变步长数值求解方法。因为对于定步长的求解方法来说,如果步长选择不当,会给求解带来以下2个方面的问题,如果步长选择过大,则会使得截断误差过大,导致求解精度降低,甚至有可能出现计算溢出现象;如果步长选择太小,则随着截断误差的减小,又会使舍入误差迅速增加。

目前Gear 方法是求解复杂非线性微分方程组最有效的通用数值求解方法。与其他数值求解方法相比,Gear 算法具有以下4个方面的突出优点:

- -

29 (1) Gear 方法是一个自适应变步长的求解方法,即能够自动起步,可以

自动地选择步长和相应地变阶;

(2) Gear 方法尤其适用于求解大型微分方程组,能够应用高阶和高稳定

的计算格式;

(3) 因预报公式是特殊的Pascal 三角矩阵,利用加法运算就可以实现矩

阵和向量的乘法运算,可以节省内存,且每前进一个步长求解隐式方程组所需要的计算工作量比较小,从始点积分到终点,Gear 方法所需函数值的计算次数比其他大多数变步长方法要少; (4) Gear 方法不仅可以求解一般的常微分方程初值问题,而且对刚性常

微分方程的数值求解也有很好的效果,因而Gear 方法是求解常微分方程初值问题的一个通用算法。 为便于分析一般的常微分方程,假设有一初值问题

??

?==0

0)(),()(x t x x t f t x

(2-13) 对式(2-12)进行数值微分,即利用最简单的向前差商

h

t x h t x )

()(-+来近似代

替)(t x

,即可得到求解一般常微分方程初值问题的Euler 方法 )](,[)()(t x t hf t x h t x +=+ (2-14)

Gear 方法则是通过构造更加精确的数值积分公式来提高式(2-14)的求解精度,对于式(2-13)所描述的初值问题,记ih t t i +=0,)(i i t x x =,)](,[i i i t x t f f =,设有3组数据如下:

k m m m m t t t t ---,,,,21 (2-15) k m m m m x x x x ---,,,,21 (2-16) k m m m m f f f f ---,,,,21 (2-17)

则Gear 方法利用式(2-15)和(2-16)中的结点值构造)(t x 的k 次Lagrange 插值多项式)(,t q k m ,设)(t x 在区间],[0T t 上有1+k 阶连续导数,记余项为)(,t s k m ,则有

)()()(,,t s t q t x k m k m +=

- -

30 ∏∑∏

=-=≠=+-----++--=k j j m k i k

i

j j k i

m j

m i m j

m t t k x x t t t t 0

01)()!1()()(ξ (2-18) 将式(2-18)代入式(2-13)中,两边同乘h ,并取m t t =,则有

)](,[)()(',',m m m k m m k m t x t hf t hs t hq =+ (2-19)

舍去余项,并用i x 代替)(i t x ),,1,(m k m k m i +--=,得到计算格式

m k

i i m i

k hf x c

=∑=-0,~

(2-20)

式中 ???

????>???? ??-==--=∑∏==≠=---0,1)1(0,1

)(~1'0,i i k i i j t t t t h c i k j t t k i j j j m i m j m i k m

为了便于计算,可将式(2-20)改写为

m k k

i i m i k m f hg x c x =+∑=-1, (2-21)

式中 0

,,,~~k i k i

k c

c c = 0

,~1

k k c g =

式(2-21)即为著名的k 步Gear 方法的迭代格式。

2.4 齿轮系统力学方程的数值计算

由于前面所建立的描述齿轮系统振动的微分方程式(2-12)是一无量纲化的数学表达式,即式(2-12)不依赖于具体的物理量纲,只具有数学形式上的特点,因此在研究齿轮系统动力学特性时分析式(2-12)更具有广泛性和代表性。

计算时两齿轮参数分别为:01.0=xp ζ, 015.0=yp ζ, 02.0=zp ζ,

- -

31 01.0=xg ζ, 015.0=yg ζ, 02.0=zg ζ, 0125.0=hp ζ, 0125.0=hg ζ, 04.0=h ζ,

1.1=xp k ,

2.1=yp k ,

3.1=zp k , 1.1=xg k , 2.1=yg k , 3.1=zg k ,

4.0=p h k ,

5.0=g h k , )cos(2.01t k h h ω+=, 5.0=pm f ,0=pv f , )cos(1.02

t f h h e ωω?=

2.4.1 系统的基本性质

计算得到主从动齿轮沿各坐标轴方向上和沿啮合线方向上的振动位移的仿真结果见图2-6~图2-11,图2-6、图2-8中编号(a)、(b)、(c)、(d) 、(e)、(f)

分别为n x 与t ,n x 与t ,n x 与t 的时间历程图、相平面图、Poincar é映射图和FFT 频谱图,图2-7、图2-9中编号(a)、(b)、(c)、(d) 、(e)、(f)分别为p x 、p y 、p z 、

g x 、g y 、g z 六个无量纲位移与时间的变化关系图。

0.006

0.004

0.002a)

b)

0.004

0.002

0.006

0.004

0.002

c) d)

- -

32 1

e)

f)

图2-6 频率为=h ω0.8时的n x 与t ,n x 与t ,n x

与t ,相图, Poincare 截面图, Fourier 频谱图 Fig.2-6 n x /t ,n x /t ,n x

/t , phase plane plot,Poincaré & frequency response 1.110

1.105

1.100

1.095

1.090

a) b)

c) d)

1.1101.1051.1001.0951.090

1.110

1.105

1.100

1.095

1.090

e) f)

图2-7 p x 、p y 、p z 、g x 、g y 、g z 与时间的变化关系图

- -

33 Fig.2-7n x /t ,n x /t ,n x

/t , phase plane plot,Poincaré & frequency response

0.15

0.10

0.05

a) b)

0.02

0.15

0.100.05

c) d)

1

e) f)

图2-8 频率为=h ω0.25时的n x 与t ,n x 与t ,n x

与t ,相图, Poincare 截面图, Fourier 频谱图 Fig.2-8 n x /t ,n x /t ,n x

/t , phase plane plot,Poincaré & frequency response 1.4

1.2

1.0

0.8

0.6

a) b)

- -

34

c) d)

1.41.21.00.8

0.6

1.4

1.2

1.0

0.8

0.6

e) f)

图2-9 p x 、p y 、p z 、g x 、g y 、g z 与时间的变化关系图

Fig.2-9 n x /t ,n x /t ,n x

/t , phase plane plot,Poincaré & frequency response

0.05

a) b)

0.01

0.10

0.05

e) f)

图2-10 频率为=h ω0.15时的n x 与t ,n x 与t ,n x

与t ,相图 Fig.2-10 n x /t ,n x /t ,n x

/t , phase plane plot

- -

35

0.6

0.4

0.2a) b)

0.6

0.4

0.2

0.6

0.40.2

e) f)

图2-11 频率为=h ω0.15时的n x 与t ,n x 与t ,n x

与t ,相图 Fig.2-11 n x /t ,n x /t ,n x

/t , phase plane plot 2.4.2 系统的基本性质工作转速与响应幅值之间的关系

当两齿轮参数为:模数1mm ,螺旋角35°,齿数92和37,齿宽10mm 时,

则该齿轮副系统工作转速与响应幅值之间的关系曲线如图2-12所示。从图中可以看出在工作转速接近主共振频率(3200r/min )时其响应幅值最大 。

图2-12 工作转速与响应幅值之间的关系

Fig.2-12 The relation of working rotation speed and response amplitude

2.5 本章小结

1 本章首先在齿轮副单自由度非线性动力学模型的基础上,用集中参数法建立了弧齿锥齿轮的8自由度非线性动力学模型,模型中综合考虑了齿轮副的齿侧间隙、时变啮合刚度和齿轮副传动误差。通过引入传动误差,将两个扭转方向上振动位移变换为在一个沿啮合线方向上的振动位移,把8自由度非线性动力学模型缩减为7自由度非线性动力学模型,并推导了该7自由度非线性动力学模型的微分方程和无量纲统一微分方程。

2 分析了齿轮系统的刚度激励原因,并将刚度激励展开成5次谐波的形式,并给出了描述间隙非线性函数的拟合多项式。

3 讨论了利用Gear数值积分方法对推导出的弧齿锥齿轮的无量纲统一微分方程的求解,并分析了对非线性系统的动态响应常采用的分析方法:动态响应时间历程、相平面图、Poincaré映射图和FFT频谱图,给出了工作转速与响应幅值之间的关系曲线。

1李绍彬. 高速重载齿轮传动热弹变形及非线性耦合动力学研究.重庆大学博士论文. 2003, 37~39

2Gosselin C, Cloutier L, Nguyen Q D. Ageneral Formulation for the calculation of the load sharing and transmission error under load of spiral bevel and hypoid gears. Mech. Mach. Theory, 1995,30(3): 433~450

3Theodossiades S, Natsiavas S. Nonlinear dynamics of gear pair system with periodic stiffness and blacklash. Journal of Sound and Vibration, 2000,229(2):287~310

4Kahraman A, Blankenship G W. Experiments on non-linear dynamic behavior of an oscillator with clearance and periodically time-varying parameters.

Journal of Applied Mechanics, 1997,64:217~226

5郭伟超. 某航空发动机中心轴弧齿锥齿轮传动系统的动力学特性研究. 西北工业大学硕士论文. 2006, 34~36

6商向东,金嘉琦,付景顺等. 齿轮加工精度. 机械工业出版社,2000: 12~18

7李润方, 王建军.齿轮系统动力学——振动·冲击·噪声.科学出版社, 1997:22~41

8 A. Andersson, L. Vedmar. A Dynamic Model to Determine Vibrations in

- -

36

Involute Helical Gears. Journal of Sound and Vibration. 2003,260:195~212

9P. Sainsot, P. Velex. Contribution of Gear Body to Tooth Deflections-A New Bidimensional Analytical Formula. Transactions of the ASME, Journal of Mechanical Design. 2004,126(7):748~752

10王立华,黄亚宇, 李润方,林腾蛟.弧齿锥齿轮传动系统的非线性振动特性研究. 中国机械工程, 2007,18(3):260~265

11李绍斌. 高速重载齿轮传动热弹变形及非线性耦合动力学研究. 重庆大学博士论文. 2004

12孙涛. 行星齿轮系统非线性动力学研究. 西北工业大学博士论文. 2000

13李世德基于神经网络的结构可靠性灵敏度分析. 吉林大学硕士论文.

2006:2~4

14Richard P. An Introduction to Computing with Neural Networks. IEEE ASSP Magzine. 1987,35(3):54~63

- -

37

圆锥齿轮的画法 单个圆锥齿轮结构画法 [文本] 圆锥齿轮通常用于交角90°的两轴之间的传动,其各部分结构如图所示。齿顶圆所在的锥面称为顶锥面、大端端面所在的锥面称为背锥,小端端面所在的锥面称为前锥,分度圆所在的锥面称为分度圆锥,该锥顶角的半角称为分锥角,用δ表示。 圆锥齿轮的轮齿是在圆锥面上加工出来的,在齿的长度方向上模数、齿数、齿厚均不相同,大端尺寸最大,其它部分向锥顶方向缩

小。为了计算、制造方便,规定以大端的模数为准计算圆锥齿轮各部分的尺寸,计算公式见下表。 其实与圆柱齿轮区别也不大,只是圆锥齿轮的计算参数都是打 断的参数,齿根高是 1.2 倍的模数,比同模数的标准圆柱齿轮的齿顶 高要小,另外尺高的方向垂直于分度圆圆锥的母线,不是州县的平行 方向。 单个圆锥齿轮的画法规则同标准圆柱齿轮一样,在投影为非圆 的视图中常用剖视图表示,轮齿按不剖处理,用粗实线画出齿顶线、 齿根线,用点画线画出分度线。在投影为非圆的视图中,只用粗实线 画出大端和小端的齿顶圆,用点画线画出大端的分度圆,齿根圆不画。 [文本] 注意:圆锥齿轮计算的模数为大端的模数,所有计算的数据都是大端的参数,根据大端的分度圆直径,分锥角画出分度线细点画线,

量出齿顶高、齿根高,即可画出齿顶和齿根线,根据齿宽,画出齿形 部分,其余部分根据需要进行设计。 单个齿轮的画法同圆柱齿轮的规定完全相同。应当根据分锥 角,画出分度圆锥的分度线,根据分度圆半径量出大端的位置,根据 齿顶高、齿根高找出大端齿顶和齿根的位置,向分度锥顶连线,就是 顶锥(齿顶圆锥)和根锥(齿根圆锥),根据齿宽量出分度圆上小端 的位置,做分度圆线的垂直线,其他的次要结构根据需要设计即可。 啮合画法 [ 文本 ] 锥齿轮的啮合画法同圆柱齿轮相同,如图所示。

弧齿锥齿轮几何参数设计

————————————————————————————————作者: ————————————————————————————————日期: ?

第14章 弧齿锥齿轮的轮坯设计 14.1 弧齿锥齿轮的基本概念 14.1.1 锥齿轮的节锥 对于相交轴之间的齿轮传动,一般采用锥齿轮。锥齿轮有直齿锥齿轮和弧齿锥齿轮。弧齿锥齿轮副的形式如图14-1所示,与直齿锥齿轮相比,轮齿倾斜呈弧线形。但弧齿锥齿轮的节锥同直齿锥齿轮的节锥一样,相当于一对相切圆锥面作纯滚动,它是齿轮副相对运动的瞬时轴线绕齿轮轴线旋转形成的(图14-2)。两个相切圆锥的公切面成为齿轮副的节平面。齿轮轴线与节平面的夹角,即节锥的半锥角称为锥齿轮的节锥角δ1或δ2。两齿轮轴线之间的夹角称为锥齿轮副的轴交角∑。节锥任意一点到节锥顶点O 的距离称为该点的锥距R i ,节点P 的锥距为R 。因锥齿轮副两个节锥的顶点重合,则 21δδ+=∑ 大小轮的齿数之比称为锥齿轮的传动比 1 2 12z z i = (14-1) 小轮和大轮的节点半径r 1、r 2分别为 11sin δR r = 22sin δR r = (14-2) 它们与锥齿轮的齿数成正比,即 1 2 1212sin sin z z r r ==δδ (14-3) 传动比与轴交角已知,则节锥可惟一的确定,大、小轮节锥角计算公式为 ∑ +∑ = cos 1sin 12122i i tg δ 21δδ-∑= (14-4) 当0 90 =∑时,即正交锥齿轮 副,122i tg =δ 图14-2 锥齿轮的 (a) 左旋 图14-1 弧齿锥

第一章弧齿锥齿轮及弧齿锥齿轮啮合的基本概念 齿轮的种类有很多五花八门。从齿形上分有渐开线齿轮、圆弧齿轮和其他曲线齿轮。从齿向上分有直齿齿轮、斜齿齿轮和圆弧齿齿轮。还有一类比较特殊的齿轮就是我们在下面将要介绍到螺旋锥齿轮。 螺旋锥齿轮目前我们能接触到的主要有两种,一个是圆弧齿锥齿轮(也叫收缩齿锥齿轮),另一个就是延伸外摆线锥齿轮(也叫等高齿锥齿轮)。下面我们主要讨论的是圆弧齿锥齿轮。 首先我们介绍3个名词: 模数 模数是齿轮的一个基本参数,通俗讲模数越大,齿轮的齿距就越大,齿轮的轮齿及各部分尺寸均相应增大。当一个齿轮的齿数为Z,分度圆直径为D,分度圆上的齿距为P时,则其分度圆的周长应为:Π D=PZ。则该齿轮的分度圆直径为: D=PZ/Π 上式中含有无理数Π,为了设计和制造的方便,我们规定M= P/Π,称M为模数。圆弧齿锥齿轮以大端模数作为齿轮的公称模数。

螺旋角 圆弧齿锥齿轮齿面节线上任意一点的切线与该点向量半径之间的夹角,我们称之为该点的螺旋角。而我们平常所称弧齿锥齿轮的螺旋角实际为该齿轮节线中点的螺旋角(图1-1)。 图1-1 圆弧齿锥齿轮的螺旋方向即为:从齿轮正面对着齿面看,轮齿中点到大端的齿线是顺时针方向的称为右旋齿,轮齿中点到大端的齿线是逆时针方向的称为左旋齿(图1-2)。 我们要记住一对相啮合的弧齿锥齿轮,一定是其螺旋方向相反,而螺旋角的数值相等。螺旋方向的选择一般是使其轴向力的作用方向离开锥顶,使一对齿轮在传动过程中有分离倾向,从而使齿侧间隙增大,轮齿不至于卡住。

1-2 图 1-4)1-3、图节线(节面)(图无论是圆柱齿轮还是圆锥齿轮都可以抽象成两个对于齿轮来说,圆柱体或圆锥体之间的纯滚动。它们的半径由所要求的速度比值决定,此半径所确定的圆称为节圆,所确定的圆锥母线称为节线。 1-3 图

弧齿锥齿轮几何参数设计分解

————————————————————————————————作者:————————————————————————————————日期: ?

第14章 弧齿锥齿轮的轮坯设计 14.1 弧齿锥齿轮的基本概念 14.1.1 锥齿轮的节锥 对于相交轴之间的齿轮传动,一般采用锥齿轮。锥齿轮有直齿锥齿轮和弧齿锥齿轮。弧齿锥齿轮副的形式如图14-1所示,与直齿锥齿轮相比,轮齿倾斜呈弧线形。但弧齿锥齿轮的节锥同直齿锥齿轮的节锥一样,相当于一对相切圆锥面作纯滚动,它是齿轮副相对运动的瞬时轴线绕齿轮轴线旋转形成的(图14-2)。两个相切圆锥的公切面成为齿轮副的节平面。齿轮轴线与节平面的夹角,即节锥的半锥角称为锥齿轮的节锥角δ1或δ2。两齿轮轴线之间的夹角称为锥齿轮副的轴交角∑。节锥任意一点到节锥顶点O 的距离称为该点的锥距Ri ,节点P 的锥距为R 。因锥齿轮副两个节锥的顶点重合,则 21δδ+=∑ 大小轮的齿数之比称为锥齿轮的传动比 1 2 12z z i = (14-1) 小轮和大轮的节点半径r1、r 2分别为 11sin δR r = 22sin δR r = (14-2) 它们与锥齿轮的齿数成正比,即 1 2 1212sin sin z z r r ==δδ (14-3) 传动比与轴交角已知,则节锥可惟一的确定,大、小轮节锥角计算公式为 ∑ +∑ = cos 1sin 12122i i tg δ 21δδ-∑= (14-4) 当0 90 =∑时,即正交锥齿轮 副,122i tg =δ 14.1.2弧齿锥齿轮的旋向与螺旋角 图14-2 锥齿轮的 (a) 左旋 图14-1 弧齿锥

弧齿锥齿轮主要参数的测绘计

作者: 日期:

弧齿锥齿轮主要参数的测绘计算 零部件加工部麻俊方 弧齿锥齿轮具有承载能力高、运转平稳、噪音低等特点,在汽车行业中得到了广泛的应用。通常由一对弧齿锥齿轮组成汽车驱动桥主减速器的主要传动机构。弧齿锥齿轮的设计与测绘计算均比较复杂,下面仅介绍几种主要参数的测绘计算方法。 1.轴交角 一对弧齿锥齿轮副的住从动齿轮中心轴线交于一点。轴线间的交角刀可成任意角度,但在绝大多数汽车驱动桥上,主减速齿轮副都采用90°相交的布置。 2.齿制 渐开线锥齿轮的齿制很多,多达40多种,我国常用的齿制有Gleason(格利森)制、Oerlikon(奥利康)制、Kingelnberg(克林贝格)制三种。其中应用最广泛也是最常见到的是Gleaso n(格利森)制弧齿锥齿轮。不同的齿制,对应不同的参数计算方法与计算公式,在测量齿轮时一定要注意区分。 3?模数 弧齿锥齿轮模数是一个变值,由大端向小端与锥距成比例缩小,通常以大端面模数叫来计算。GB12368-9C规定了锥齿轮大端端面模数,其中以》1为例,有1、1.125、1.375、1.5、1.75、2等等。但是所测量的齿轮模数不一定为整数,也不一定符合标准模数系列。对于模数的测绘与计算,有以下方式:

1. 由测量的锥距R,可初步估算锥齿轮的大端模数 叫 h(用深度尺来测量)加以复核。对于等顶隙收缩齿(格里森制),齿顶高系数h a = 0.85,顶隙系 * 数C *=0.188则齿高 h=(2 h a +C *)m 。 * 由此得出模数m=h(2h a +C *),进而复核模数m s 。 t m s — 2. 测量出锥齿轮的周节t ,根据公式 来进行 计算,这种方法要求测量数据准 确无误,且被测绘齿轮无磨损现象。 3. 由齿顶圆直径反求模数。首先测绘出齿顶圆的直径尺寸,利用齿顶圆计算公式,然 后反求模数。所使用的反求公式为 4. 由刀顶距的数值计算模数。 弧齿锥齿轮铣刀盘的刀顶距W 叫席2 式中 m s —大端模数的估算数值; 1 0.5— L e ; R 因为 2 Z 2 ^ 、、, ,于是便可确定锥齿轮大 端模数 m 2R 人『云。然后实测齿高 m s Z i D ei 2 f 0 cos 1 2x 1 cos 1 D e2 z 2 2 f 0 cos 2 2x 2 cos 2

齿 轮 基 螺旋锥齿轮切齿数据调整表5698 本 参 数 : 齿数 端面模数 螺旋角 螺旋方向 外锥距 齿面宽 齿顶高 齿全高 齿侧间隙 节锥角 根锥角 压力角 理论外径 大端法向齿弦齿高规大端法向 弦齿厚 安装距 刀盘数据: 代码小轮大轮 Z2331 m 6.349999905 6.349999905 ?35°00′00.0 ″35°00′00.0 ″ 右旋左旋 L e122.5566483122.5566483 b3232 h 6.052 4.743 H11.98911.989 c.1 —.25 36°34′22.9 ″53°25′37.1 ″ 33°47′58.3 ″50°02′37.2 ″ 20°00′00.0 ″20°00′00.0 ″ 155.77202.503 5.978646755 4.679176331 8.0584850317.033198357 A134118 名义错刀量 刀号 刀片压刀尖 直径( w)力角直径 20°00 齿轮材料 机床调整数据 调整项目 工序项目 轮坯安装角 垂直轮位 水平轮位修正值 床位 滚比值 摇台角 偏心角 分齿时跳齿数 分齿挂轮 滚比挂轮 摇台检角 滚比检验 工件检角 切削速度(米/分) 切削速度挂轮 每齿进刀 进给挂轮 齿轮名称齿轮图号 uh k 机床型号Y225 大齿轮小齿轮 粗切精切粗切精切凹面精切凸面 50°02′37.2 ″33°47′58.3 ″ 00000 000-3.45 3.45 000 1.92-1.92 0.454153330.726645350.9991373420.963071110.963071108 88°35′51.5 ″ 322°50′318°21′313°16′ 18.0 ″18.0 ″15.0 ″ 44°29′20.7 ″ 44°29′42°32′46°26′50.5 20.7 ″39.9 ″″ 18111111 10/3116/3122/2322/2322/23 4°00′20°00′20°00′20°00′20°00′00.0 00.0 ″00.0 ″00.0 ″00.0 ″″ 4°58′24°51′33°30′32°18′34°45′43.2 19.3 ″36.6 ″25.8 ″29.6 ″″ 外切刀 大粗切内切刀轮 外切刀精切内切刀 ′00.0摆角挂轮 7.5″230.6 20°00 2292 ′00.0分度器旋转—分度齿厚减薄量 7.5″226.6 20°00 /厘米2) ′00.0液压夹紧压力(公斤 7.5″231.6 20°00 2293 ′00.0附: Y228 机床调整数据 7.5″225.6 20°00 0.0220.017 ′00.0摇台角83°50′52.9 ″318°05′313°36′308°31′ 外切刀 小粗切内切刀轮 外切刀 7.5″230.077 20°00 2291.48 ′00.0偏心角 7.5″227.123 20°00 1.67.5 ′00.0 230.2 ″ 20°00 34°59′23.5 ″ 19.0 ″19.0 ″16.0 ″ 34°59′33°29′36°29′48.7 23.5 ″20.8 ″″ 精切内切刀 ′00.0计算日期 229 1.67.5 ″227 第一 页 2001/4/12校对日期 第二页

KISSSOFT锥齿轮操作培训教材 1 启动KISSsoft (3) 1.1 打开软件 (3) 1.2 打开计算模块 (3) 2 斜齿轮和准双曲面齿轮分析 (4) 2.1 差速器锥齿轮设计 (4) 2.2 KISSsoft中的几何计算 (4) 2.3 静强度计算 (5) 2.4 从Gleason数据表中输入现有的一组锥齿轮 (6) 2.5 用“粗尺寸”标注锥齿轮的尺寸 (7) 2.6 用“精设计”优化宏观几何尺寸 (8) 2.7 Gleason螺旋锥齿轮和准双曲面齿轮 (10) 2.7.1 Gleason的“五刀法” (10) 2.7.2 Gleason的DUPLEX加工方法 (12) 2.7.3 Gleason端面滚齿法 (14) 2.8 Klingelnberg 的cyclo-palloid工艺 (14) 2.9 Klingelnberg 的palloid工艺 (16) 3 螺旋齿锥齿轮的三维模型 (18) 3.1 创建3D 模型 (18) 3.2 接触线检查和输入修改 (19) 4 加载后的齿面接触分析 (23) 4.1 进入修改 (23) 4.2 接触分析计算 (23) 4.3 评估

1.启动KISSsoft 1.1启动软件 软件安装和激活后,您可以立即调用KISSsoft。通常,您可以单击“Start Program Files KISSsoft 03-2017KISSsoft 03-2017”启动程序。这打开了KISSsoft软件用户界面: 图1 KISSsoft软件用户界面 1.2启动计算模块 在计算模块中的相应条目中,双击启动“锥齿轮和准双曲面齿轮”计算模块。“模块”窗口位于主窗口左上角。 图2 从“模块”窗口中选择“锥齿轮和准双曲面齿轮”计算模块2.锥齿轮和准双曲面齿轮分析

圆弧齿锥齿轮传动设计几何计算过程 圆弧齿锥齿轮传动设计 几何计算过程 输入参数: 齿轮类型:35。格里森制 大端模数m=6mm 齿形角a =20° 齿数 Z 1=30,Z 2=90 径向变位系数X 1 =.347,x 2=-.347 传动比i=3 齿顶高系数 h a*=.85 切向变位系数 x t1 =-.056,x t2=.O56 中点螺旋角3m =35° 齿顶间隙系数c *=.188 齿宽系数tpR =.211 ,宽度b=60mm 小轮螺旋方向:左旋 序号 项目 公式 结果 1 大端分度圆d d 1=Z 1m,d 2=Z 2m d 1=180.00mm, d 2=540.00mm 2 分锥角S 81 =arctan(Z 1/Z 2), 2=90- 8 81=18.435 ° ,2=71.565 ° 3 锥距R R=d 1/2sin 81=d 2/2sin 82 R=284.605mm 4 齿距p p= nm p=18.850mm 5 齿高h h=(2h a *+c*)m h=11.328mm 6 齿顶高h a h a =(h a *+x)m h a1=7.182,h a2=3.018mm 7 齿根高h f h f =(h a *+c*-x)m h f1 =4.146,h f2=8.310mm 8 顶隙c c=c*m c=1.13mm 9 齿根角9f Q f1=arctg(h f1/R), Q =arctg(h f2/R) 0f1 =.835 ° ,f2=1.672 ° 10 齿顶角Q a Q a 1= Q f2, Q 2=Q f1(等顶隙收缩齿) 0a1=1.672 ° 戶陆.835 ° 11 顶锥角8a 8a1= 81+ Q f2, 82= 82+Q f1 81=20.107 °, 82=72.400 ° 12 根锥角8 8f1= 81- Q f1, f2= 82- 02 8f1=17.600 °, 8(2=69.893 ° 13 顶圆直径d a d a1=d 1+2h a1COS 81,d a2=d 2+2h a2COS 82, d a1=193.63,d a2=541.91mm 14 分锥顶点至轮冠距离 A k A k1 =d 2/2-h a1Sin 81,=d 1/2-h a2Sin 82 A k1=267.73,A k2=87.14mm 15 齿宽中点分度圆直径 d m d m1=d 1-bsin 81,d m2=d 2-bsin 82 d m1=161.026mm,d m2=483.079mm 16 齿宽中点模数m m m m =d m1/z 1=d m2/z 2 m m =5.368mm 17 中点分度圆法向齿厚s mn S mn =(0.5 n COS 唱+2xtan a +x?m m s mn1 =7.962mm,s mn2=5.851mm 18 中点法向齿厚半角书mn , 2 ^mn =S mn Sin 8 COS 旳/d m ipmn1 =1.803 ° 书 mn 2=.147 19 中点分圆法向弦齿厚S mn 2 _S mn =S mn (1-书mn /6) S mn1 =7.960mm 丄 mn2=5.851mm 20 中点分圆法向弦齿高h am h am =h a -btan 0a /2+S mn ^mn /4 h am1 =6.369mm,h am2=2.585mm 21 当量齿数Z v 3 Z v =Z/cos 8 cos (3m Z v1=57.532,Z v2=517.784 22 端面重合度£a e?=[Z 1(tan a at1 -tan a )/cos 1 +Z 2(tan a at2-tan a )/cos 2]/2 n 其中:tan a =(tan a /cos m j &z =1.317

第14章 弧齿锥齿轮的轮坯设计 14.1 弧齿锥齿轮的基本概念 14.1.1 锥齿轮的节锥 对于相交轴之间的齿轮传动,一般采用锥齿轮。锥齿轮有直齿锥齿轮和弧齿锥齿轮。弧齿锥齿轮副的形式如图14-1所示,与直齿锥齿轮相比,轮齿倾斜呈弧线形。但弧齿锥齿轮的节锥同直齿锥齿轮的节锥一样,相当于一对相切圆锥面作纯滚动,它是齿轮副相对运动的瞬时轴线绕齿轮轴线旋转形成的(图14-2)。两个相切圆锥的公切面成为齿轮副的节平面。齿轮轴线与节平面的夹角,即节锥的半锥角称为锥齿轮的节锥角δ1或δ2。两齿轮轴线之间的夹角称为锥齿轮副的轴交角∑。节锥任意一点到节锥顶点O 的距离称为该点的锥距R i ,节点P 的锥距为R 。因锥齿轮副两个节锥的顶点重合,则 21δδ+=∑ 大小轮的齿数之比称为锥齿轮的传动比 1 2 12z z i = (14-1) 小轮和大轮的节点半径r 1、r 2分别为 11sin δR r = 22sin δR r = (14-2) 它们与锥齿轮的齿数成正比,即 1 2 1212sin sin z z r r ==δδ (14-3) 传动比与轴交角已知,则节锥可惟一的确定,大、小轮节锥角计算公式为 ∑ +∑ = cos 1sin 12122i i tg δ 21δδ-∑= (14-4) 当0 90=∑时,即正交锥齿轮副,122i tg =δ 14.1.2弧齿锥齿轮的旋向与螺旋角 1.旋向 弧齿锥齿轮的轮齿对母线的倾斜方向称为旋向,有左旋和右旋两种(图14-3)。面对轮齿观察,由小端到大端顺时针倾斜者为右旋齿轮(图14-3b ),逆时针倾斜者则为左旋齿(图14-3a )。 大小轮的旋向相 图14-2 锥齿轮的节锥与节面 (a) 左旋 (b) 右旋 图14-3 弧齿锥齿轮的旋向 图14-1 弧齿锥齿轮副

齿轮加工工艺现状 1、第一部分齿轮加工工艺 2、第二部分齿轮加工工艺策划方法 3、第三部分典型齿轮工艺

第一部分齿轮加工工艺 1、概论 2、制齿(粗加工) 3、修齿(精加工)

一、概论 齿轮加工可分为下面几个工序节点: 1、 毛坯(正火) 对于渗碳齿轮毛坯,要求锻打后正火主要是细化晶粒,消除内应力,降低硬度,便于切削加工,改善组织,为渗碳淬火做好预先准备。我厂齿轮规定正火组织按《拖拉机齿轮齿坯正火组织》标准检查,结果必须符合:金相组织≤3级,带状组织≤3级。目前正在推进等温正火。 2、 热前辅助工序 主要包括制齿前所需加工基准、定位面的加工工序和制齿后一些产品图要求的辅助结构(如内外花键、螺孔等)加工工序。 3、 制齿(粗、精加工) 对圆柱齿轮来说,包括滚齿、插齿和剃齿;对弧齿锥齿轮来说, 就是铣齿。 毛坯(正火) 热前辅助工序 制齿(粗、精加工) 热处理 热后辅助工序 修齿(精加工)

4、热处理 我厂约有80%-90%的齿轮零件均需要进行渗碳淬火,齿轮渗碳淬火后使表面具有较高的硬度,而心部又有足够的强韧性。 由于齿轮渗碳温度较高(一般在920℃左右),淬火后组织发生改变,所以热处理后肯定会产生变形,这就需要冷、热进行衔接,同时还要对材料及毛坯的预先热处理进行控制,这样才能使热前、热后尺寸变化控制在预定的范围内。 5、热后辅助工序 主要包括修齿前所需加工基准、定位面的加工工序和修齿后一些产品图要求的辅助结构(如轴承面、密封面等)的精加工工序。 6、修齿(精加工) 对圆柱齿轮来说,包括磨齿和绗齿;对弧齿锥齿轮来说,包括磨齿和研齿。

圆弧等高齿锥齿轮的切齿计算是最简单的,可以用作图法进行: 一、计算大轮刀位、极角、大端小端螺旋角,垂直轮位的变化范围 1.O为摇台中心,M为齿面中点,OM长度为中点锥距; 2.在M点作直线,与X轴的夹角为螺旋角ps的直线; 3.作与上述直线垂直的直线MO C,截MO C=r C; 4.连接OO C,OO C的长就是刀位S,OO C与X轴的夹角q就是滚动中心的极角; 5.以O C为中心,以r C为半径作圆弧,它就是齿线,与内端和外端分别交于M i和M o; 6.连OM O、O C M O,与O C M O垂直的直线与OM O的夹角pso就是大端螺旋角。同样可以作 出小端螺旋角psi; 7.如图可以量出展成M O和M i点时的极角qo和qi,加工时摇台角在qi-Δ~qo+Δ之间变化, Δ可取3~5°; 8.垂直轮位展成时在r C cos(psi)~r C cos(pso)之间变化。 二、大轮加工时的轮位、床位 大轮加工时的垂直轮位为0,水平轮位为0,床位由 图可知 X BG = -b G B G为大轮齿根高。 大轮的安装角为大轮节锥角gama。 大轮加工时的滚比 R a = N C / N N C是冠轮齿数,N C = N/sinГ。N是大轮齿数,Г是大轮 节锥角。

三、大轮凸面、凹面中点的螺旋角和齿长曲率半径 ,刀顶距为W G,那么 设刀盘名义半径为r 大轮内刀、即大轮凸面的成形半径为 r i = r C - 0.5W G - b G tan(a) a为刀盘压力角,通常为20°。同样可知大 轮外刀,即大轮凹面的成形半径为 r O = r C + 0.5W G + b G tan(a) 它们当然可以用作图法求出。 大轮凸面中点的实际螺旋角可以用作图法 求得: 以S、A M、r i为边做三角形,由刀盘中心向 X轴作垂线,夹角psi就是大轮凸面计算点 的实际螺旋角。 同样可以求出大轮凹面计算点的实际螺旋 角pso。 四、小轮切齿计算 与大轮凸面相配的小轮凹面(用精外切刀加工)中点的压力角应该等于a,螺旋角应该等于psi,其成形半径应该比大轮凸面的成形半径大Δr,以形成曲率差,其大小与设计所要求的接触区长度有关。设齿宽为F,接触区长度比为B,那么 Δr = 0.0508(r C cosβ/BF)2 r po = r i+Δr 小轮凹面的刀位和极角可用图法求得:建坐标系,在X轴上取OM=A M。在M点作直线与X 轴的交角为psi,作与上述直线垂直的直线MO C,取MO C = r po。连接OO C,S po = OO C即为加工小轮凹面的刀位,OO C与X轴的夹角q po就是加工小轮的极角。同样的办法可以求出加工小轮凸面的刀位和极角。 和大轮加工一样,垂直轮位和水 平轮位均为0,床位 X BP = -b P 轮坯安装角为小轮节锥角γ。滚 比 R ap = N C /n 要注意的是小轮外刀的刀尖半 径为 r tpo = r po-b p tan(a) 内刀的刀尖半径 r tpi = r pi+b p tan(a)

格林森弧齿锥齿轮传动δεθ?φωπθΣβ Z1=8 Z2=28 压力角?=20度ha*=0.85 c*=0.188 βm=35度 高-切变位等顶隙收缩齿 U=Z2/Z1=28/8=3.5 1/U=8/28=0.2857 tanδ1=1/u=0.2857 δ1=15.94 度δ2=74.06 度 x1=0.39*(1-1/u^2)=0.358 查表取x1=0.36 xt1=0.145 cos15.94=0.962 cos74.06=0.2746 ΦR=0.3 d a1=m*z1+2h a1*cosδ1=8m+2*(0.85+0.36)m*cos15.94=10.32804m=14.5 m=1.4 d a2=m*z2+2h a2*cosδ2=28m+2*(0.85-0.36)m*cos74.06=28.269108m=40 m=1.41 取m=1.4 d1=m*z1=1.4*8=11.2 d2=m*z2=1.4*28=39.2 R=d1/2sinδ1=20.39 R=d2/2sinδ2=20.38 取R=20.4 b=0.3*20.4=6.12 h a1=(0.85+0.36)*1.4=1.694 h a2=(0.85-0.36)*1.4=0.686 h=(2*0.85+0.188)*1.4=2.6432 h f1=h- h a1= 0.9492 h f2=h- h a2= 1.9572 tanθf1= h f1/R=0.046529 θf1=2.664度 tanθf2= h f2/R=0.0959 θf2=5.48度

θa1=θf2=5.48度θa2=θf1=2.664度 δa1=δ1+θa1=15.94 +5.48=21.42度 δa2=δ2+θa2=74.06 +2.664=76.724度 A k1=Rcosδ1- h a1 sinδ1=19.62-0.465=19.155 A k2=Rcosδ2- h a2 sinδ2=5.6-0.66=4.94 εβ=(1/(1-0.5*0.3))*btanβm/(πm)=

格利森弧齿锥齿轮的装配与调整 1装配前的准备工作 首先应阅读设计图,了解齿轮副的设计要求、设计参数等,然后应检查和分析标在零件上和任何标签上由制造者提供的加工参数和各类标记,如齿轮的安装距、侧隙、接触区的图样、两个齿轮的装配标记、配对号等。如果齿轮上没有标记,则应从设计要求中获得必需的数据。 最终检验后,所有的齿轮和齿轮轴应进行检查,保证轮齿面和安装定位面、轴肩、隔套及其它与齿轮安装位置有关的各零件面没有损坏。同时也应检查这些部位有无刻痕、毛剌,若有应仔细将其去掉。 2安装与调整 首先,根据制造者提供的安装距将小轮定位(图1)。为此应装上未配磨好的调整垫片,测量出安装距,计算出调整垫片的正确尺寸。测量安装距也可用专门的量具测量。然后再按标明的侧隙调整大轮,这一侧隙应在啮合的最紧点测量,可用压表法测。先把小轮固定,防止转动,牢固装上百分表,使百分表触头垂直于轮齿大端最外接近节圆直径的齿面,正反向转动大轮 时,百分表上的读数即为侧隙值。 若侧隙值不等于给定值,则可按原来的装配方法进行修正。调整过程中大轮或小轮所需进行的轴向移动量Δt可由下式求得 Δt=Δjn/2tgαsinθ 式中θ——节锥角 Δjn——齿轮的侧隙变动量 α——压力角 侧隙修正后,应检查轮齿接触区是否符合规定。检查时先在齿面上均匀地涂一层红油等着色剂、并在低速情况下,在两个方向上转动一对齿轮副几转之后,得到的轮齿接触区应与制造者提供的轮

齿接触区相似。一般情况下,轻载时接触区的长度约为齿宽的一半左右,并位于中间靠小端位置,它不应延伸至大、小轮齿的齿顶,在小轮轮齿上应稍微靠近齿顶,而在大轮轮齿上应稍微靠近齿根。一个齿轮上齿与齿之间接触区的形状、位置和强弱的变化标志着装配与制造质量的好坏,但齿轮副的载荷的大小及有无负载对接触区的位置与大小有较大的影响,调整时应注意。 3轮齿接触区的修正 轮齿接触区的形式较多,每种情况的调整方法又有所不同。下面仅就我们在装配调整中遇到的几种接触区形式进行分析。 (1)齿顶或齿根接触区一般是由小轮安装距误差产生的,可用改变其轴向位置的方法进行修正。 *小顶大根式即轮齿接触区位于小轮齿面的齿顶和大轮齿面的齿根,这是由小轮安装距不正确引起的,应沿轴问移出小轮,为保证侧隙和接触区也可能需要沿轴向移入大轮(图2)。这种情况大轮凸面的接触区靠近小端,凹面接触区应靠近大端,而小轮接触区与大轮的正好相反。 *小根大顶式即轮齿接触区位于小轮齿面齿根和大轮齿面的齿顶,也由小轮安装距误差引起的,应沿轴向移入小轮,同样为保证侧隙和轮齿接触区也可能要沿轴向移出大轮。这种情况大轮轮齿凸面上的接触区应靠近大端,凹面接触区应靠近小端,而小轮上接触区应与大轮的相反(图3)。

锥齿轮是圆锥齿轮的简称,它用来实现两相交轴之间的传动,两轴交角S称为轴角,其值可根据传动需要确定,一般多采用90°。锥齿轮的轮齿排列在截圆锥体上,轮齿由齿轮的大端到小端逐渐收缩变小,如下图所示。由于这一特点,对应于圆柱齿轮中的各有关"圆柱"在锥齿轮中就变成了"圆锥",如分度锥、节锥、基锥、齿顶锥等。锥齿轮的轮齿有直齿、斜齿和曲线齿等形式。直齿和斜齿锥齿轮设计、制造及安装均较简单,但噪声较大,用于低速传动(<5m/s);曲线齿锥齿轮具有传动平稳、噪声小及承载能力大等特点,用于高速重载的场合。本节只讨论S=90°的标准直齿锥齿轮传动。 1. 齿廓曲面的形成 直齿锥齿轮齿廓曲面的形成与圆柱齿轮类似。如下图所示,发生平面1与基锥2相切并作纯滚动,该平面上过锥顶点O的任一直线OK的轨迹即为渐开锥面。渐开锥面与以O为球心,以锥长R为半径的球面的交线AK为球面渐开线,它应是锥齿轮的大端齿廓曲线。但球面无法展开成平面,这就给锥齿轮的设计制造带来很多困难。为此产生一种代替球面渐开线的近似方法。 2. 锥齿轮大端背锥、当量齿轮及当量齿数

(1) 背锥和当量齿轮 下图为一锥齿轮的轴向半剖面,其中DOAA为分度锥的轴剖面,锥长OA称锥距,用R表示;以锥顶O为圆心,以R为半径的圆应为球面的投影。若以球面渐开线作锥齿轮的齿廓,则园弧bAc为轮齿球面大端与轴剖面的交线,该球面齿形是不能展开成平面的。为此,再过A作O1A⊥OA,交齿轮的轴线于点O1。设想以OO1为轴线,以O1A为母线作圆锥面O1AA,该圆锥称为锥齿轮的大端背锥。显然,该背锥与球面切于锥齿轮大端的分度圆。由于大端背锥母线1A与锥齿轮的分度锥母线相互垂直,将球面齿形的圆弧bAc投影到背锥上得到线段b'Ac',圆弧bAc与线段b'Ac'非常接近,且锥距R与锥齿轮大端模数m之比值愈大(一般R/m>30),两者就更接近。这说明:可用大端背锥上的齿形近似地作为锥齿轮的大端齿形。由于背锥可展开成平面并得到一扇形齿轮,扇形齿轮的模数m、压力角a和齿高系数ha*等参数分别与锥齿轮大端参数相同。再将扇形齿轮补足成完整的直齿圆柱齿轮,这个虚拟的圆柱齿轮称为该锥齿轮的大端当量齿轮。这样就可用大端当量齿轮的齿形近似地作为锥齿轮的大端齿形,即锥齿轮大端轮齿尺寸(ha、hf等)等于当量齿轮的轮齿尺寸。 (2) 基本参数 由于直齿锥齿轮大端的尺寸最大,测量方便。因此,规定锥齿轮的参数和几何尺寸均以大端为准。大端的模数m的值为标准值,按下表选取。在GB12369-90中规定了大端的压力角a=20。,齿顶高系数ha*=1,顶隙系数c*=0.2。 (3) 当量齿数 当量齿轮的齿数zv称为锥齿轮的当量齿数。zv与锥齿轮的齿数z的关系可由上图求出,由图可得当量齿轮的分度圆半径rv

弧齿锥齿轮生产作业指导书 1.2在用双面法分别加工大轮与小轮时,应该用不同刀号的刀盘。 但是,制造各种刀号的刀盘,也不太现实。为了简化刀具规格,制定了标准刀号规格,常见 的刀号如表1-1所示。选择时应尽量选择与理论刀号相近的刀盘。 例如,压力角α=200,刀号c2*=12的刀盘,其内刀齿形角为220,外刀齿形角为180。对于弧齿锥齿轮内刀齿形角总是大于外刀齿形角(绝对值)。 1.2弧齿锥齿轮的切齿方法 弧齿锥齿轮的单齿切削方法分为成形法和展成法两大类。 1.2.1成形法 用成形法加工的大齿轮齿廓与刀具切削刃的形状一样。 渐开线齿廓的曲率和它的基圆大小有关,基圆越大、齿廓曲率就越小,渐开线就直些;当基圆足够大时,渐开线就接近于直线。而齿轮的基圆大小是由模数m、齿数z和压力角α的余弦大小来决定的。模数和压力角一定时,齿数愈多,基圆直径就越大,相应的齿廓曲率越小,也就是齿廓越接近于直线。对于螺旋锥齿轮,传动比也是影响因素之一,当传动比大一些时,大轮的齿廓就更直一些。 小轮齿数(z1)一定时,传动比越大,大轮齿数也就越多,这时大轮的当量圆柱齿轮的基圆直径也越大,其齿廓接近于直线形,采用成形加工比较方便. 当锥齿轮传动比大于2.5时,大轮的节锥角往往在700以上,大轮就可采用成形加工。同时,为了保证其正确啮合,相配小轮的齿廓应加以相应的修正,用展成法加工,这种组合切齿方法叫半滚切法或成形法。 此法生产效率较高,适于大批量生产。 半滚切法用以下三种方法加工: 1.用普通铣刀盘加工,齿廓为直线形,用于被切齿轮节角大于45?的粗切或传动比大于2.5,节角大于70?的大轮的精切,如图1-3。 2.在专用机床上以圆盘拉刀加工,简称拉齿,齿廓是直线形的,粗、精拉可一次完成,适用于传动比大于2.5的大轮。

文章编号:!""#$%&’((%""’)"&$""’%$"% 弧齿锥齿轮数字化设计和集成制造 (河南科技大学机电工程学院,河南洛阳#)!""’)魏冰阳邓效忠 (三门峡金渠集团豫西机床有限公司,河南三门峡#)%!#’)王明琦 摘要论述了开展弧齿锥齿轮数字化设计和集成制造技术研究的必要性。提出了开展该项研究工作应包含的内容。介绍了在该项研究中已经开展的工作;对今后的继续研究做出了展望。 关键词弧齿锥齿轮数字化*+,*+- !实施“弧齿锥齿轮数字化设计和集成制造”的必要性 随着机械和汽车工业的发展以及国际市场竞争的日益剧烈,对机械传动的基础件———齿轮的精度、强度和噪声要求愈来愈高,而我国齿轮制造水平普遍落后于国际先进水平!&.%"年,这是困扰我国齿轮工业长足发展的大问题。进入/01以后,齿轮制造业面临着国际水平的竞争与前所未有的挑战。如何面对国际市场的竞争?如何提升我国传统齿轮制造业的国际竞争力,是我们面临并亟待解决的问题,关系到整个机械工业和汽车工业的可持续发展。用信息化带动齿轮制造的现代化,用高新技术改造传统齿轮制造业,是实现我国齿轮制造业跨越式发展的必由之路。弧齿锥齿轮的数字化设计与制造工程的实施,对我国齿轮工业的发展将具有重大的推动作用。 弧齿锥齿轮在相交轴传动中,由于其重合度高、传动平稳而被广泛应用,在某些机器中还发挥着重要作用。随着国家工业化水平的提高,对弧齿锥齿轮传动要求也越来越高。因此,对弧齿锥齿轮进行数字化集成制造,把*+,、*+-和*2*技术的应用到生产中去,无论是在提高弧齿锥齿轮传动质量方面,还是在扩大市场需求方面都有其重要的意义。我们开展的“弧齿锥齿轮数字化集成制造”的主要内容是,对弧齿锥齿轮齿坯设计,基于*+,技术;对弧齿锥齿轮轮坯加工、铣齿加工,基于*+334*+-技术。在发达国家齿轮制造业已普遍采用*+,、*+-和*2*技术之时,实施这项工程将填补我国齿轮制造业在这方面的空白,对提高产量质量和生产效率具有重要的意义。 %实施方案 实施弧齿锥齿轮的数字化集成制造技术,我们认为应包含的内容主要有: !)弧齿锥齿轮的数字化设计包括弧齿锥齿轮基本参数的优化选择、可行性检验、轮齿接触分析和啮合仿真、基于有限元和承载接触分析的强度计算、基于局部综合法的切齿计算和机床调整卡编制、锥齿轮零件图的参数化绘制及齿轮轮廓全方位三维可视。软件应能高效、准确地为用户提供弧齿锥齿轮的几何参数计算及啮合性能表、轮齿应力状态三维显示及强度校核结果、三维参数化绘制的零件图、输出各种加工机床的切齿调整卡。 %)把*+334*+-技术应用到弧齿锥齿轮齿坯制造中在上述*+,基础上,开发齿坯加工的*+,4 *+334*+-集成软件,对弧齿锥齿轮加工的车削工序或数控加工中心完成的铣削和钻削工序,实现*+,4 *+334*+-集成,自动生成2*加工程序,更换加工品种只需更换程序,大幅度减少人为操作,实现加工的柔性化。 弧齿锥齿轮齿坯的加工直接关系到齿轮的加工精度和生产效率。弧齿锥齿轮结构复杂、种类繁多,用普 !!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!! 通车床车削,由于受操作者技能的限制,很难保证轮坯 参考文献 !-567589,:;<=>,?@5A5GB (1)轴交角∑两锥齿轮轴线之间的夹角; (2)传动比I:被动轮转速与主动轮转速之比。可表示为: (3)公称模数m-:法向圆弧螺旋锥齿轮的小端法向模数; (4)分度锥:锥齿轮设计时所依据的一个基准分度圆锥面。锥齿轮轴线与分度锥母线之间的夹角称为分锥角,用δ表示。由此,锥齿轮副的轴交角和传动比尚可 用两锥齿轮的分锥角表示为: (5)节锥:锥齿轮副传动时作纯滚动的一对圆锥。锥齿轮轴线与节锥母线之间的夹角称为节锥角。一般情况下,节锥与分度锥重合,在工程习惯上往往将二者混用; (6)节线与节平面:节线是指两个节锥相切的公共母线;节平面是指经过节线所作的两个节锥的公共切平面; (7)大端基面:锥齿轮的大端垂直于轴线的平面。它是锥齿轮设计、加工及安装时的基准面; (8)顶锥和根锥:锥齿轮的齿顶面和齿根面所在的圆锥分别称为顶锥和根锥。由 于法向圆弧螺旋锥齿轮为等高齿,其顶锥角、根锥角和分锥角相等,顶锥、根锥和分度锥的锥顶不重合; (9)节锥距r:分度锥上任意点到锥点的距离。当参考点分别为小端及大端点时,则称为小端锥矩rs和大端锥矩rb (10)公称齿向线与公称螺旋角刀:表征轮齿齿向特征的原型准线称为公称齿向线其螺旋角称为公称螺旋角刀; (11)实际齿向线和实际螺旋角β:决定实际齿廓面的准线称为实际齿向线,分别对应左右廓面的实际齿向线称为左齿向线和右齿向线,它们所对应的螺旋角称为左螺旋角β和右螺旋角βr,斜航式法向圆弧锥齿轮的实际齿向线是依据等强度原则设计的,这样形成的凸齿廓,从小端到大端齿厚相等,齿槽逐渐变大,凹齿廓齿槽相等,齿厚逐渐变大,这样齿厚和齿槽宽占的角度比值趋于合理; (12)齿形线实际齿向线的法面与齿廓面的交线 (13)压力角an:齿形线上理论接触点处的法向压力角; (14)接触迹:凸凹齿廓面啮合过程中理论接触点在各自廓面上的轨迹统称为接触迹 (15)齿宽b:锥齿轮大端与小端之间在节锥母线上的距离,即大端节锥距vb 与小端节锥距vs之差; (16)齿厚s:锥齿轮理论啮合点处的固定弦齿厚。其中大端齿厚和小端齿厚分别用sb和ss,表示; (17)小端直径D1和D2s:在两齿轮分度锥上所对应的小端圆直径; (18)大端直径D1b和D2b,在两齿轮分度锥上所对应的大端圆直径。 基于KIMOS的锥齿轮接触区修正技术 Bevel Gear Contact Pattern Compensation Technology based on KIMOS 摘要锥齿轮副接触区的位置与大小,与齿轮副的寿命有着较大的影响。本文针对奥利康制等高齿锥齿轮副,通过对热处理变形规律的探索,基于KIMOS,在热前对齿面接触区进行了预修正,并在热后通过研齿工艺,对齿面的粗糙度和齿轮副传动误差进行优化,取得了较好的效果。 Abstract:The position and size of contact pattern about bevel gear is very important with the life of gear sets. In this article,through the research about deformation caused by heat treatment,we compensated the contact pattern of pre-H.T gear set by KIMOS.And also optimized the tooth surface roughness and transmission error of gear set with lapping,achieved better results. 关键词:锥齿轮副齿面接触区热处理KIMOS修正 Key words:Bevel gear Contact pattern Heat treatment KIMOS Compensation 前言 1.1.前言 汽车驱动桥作为汽车的重要传动部件,对整车的承载能力和舒适性有很大影响,其中主被动锥齿轮是驱动桥中最重要的零件。 锥齿轮副接触区的位置与大小,与齿轮副的寿命有着较大的影响。长期以来,国内对格里森渐缩齿的设计、制造及加工有较深入的研究,因此形成了一套有效的控制和调整方法。 2011年,随着MAN项目的不断推进,对MAN驱动桥锥齿轮副的精度要求不断提高。为此,公司引进了具有国际先进水平的奥利康生产线及闭环制造系统。而对于奥利康制等高齿锥齿轮,国内外对其尚未进行大规模推广应用,因此其齿面接触区的控制和调整技术并不完善,需要进行深入研究和探索。 对成品接触区的要求 2.2.对成品接触区的要求 按照格里森公司的相关资料,弧齿锥齿轮的理想接触区应集中在齿轮中部偏小端处,呈椭圆形或矩形,接触区长度约占齿面全长的40%-60%,实际工作后由于负荷加大,齿面接触区将逐渐向四周扩展。如图1所示:弧齿锥齿轮参数文档

基于KIMOS的锥齿轮接触区修正技术