华南理工大学学报(自然科学版)第40卷第7期Journal of South China University of Technology

Vol.40No.7

2012年7月

(Natural Science Edition )

July 2012

文章编号:1000-

565X (2012)07-0062-05收稿日期:2012-03-20

*基金项目:广东省教育省部产学研合作项目(2010B090400094);广东省高等学校高层次人才项目;

作者简介:夏琴香(1964-),女,教授,博士生导师,主要从事塑性加工与模具计算机技术研究.E-

mail :meqxxia@scut.edu.cn 多工位级进冲压全工序数值模拟关键技术研究

*

夏琴香

1

魏光明

1

叶福源

2

邱遵文

2

(1.华南理工大学机械与汽车工程学院,广东广州510640;2.广东科龙模具有限公司,广东佛山528303)

摘要:综合运用UG 、

HyperMesh 和Dynaform 建立了某高强钢板汽车安装座件的13工位级进冲压全工序数值模拟排样条料模型,采用多工位多工序级进冲压法对冲压成形全工序进行了有限元数值模拟,并对关键的第三、四工位的正、反拉深进行了详细分析,通过对毛坯及凸包形状进行修正后重新建模获得了理想的模拟结果,据此设计制造出了该零件的13工位级进冲模,成功冲制出了左右对称的一套两件的某汽车安装座零件,成形质量经过检具检测满足使用要求,现该级进模已投入批量生产.

关键词:冲压成形;多工位级进模;汽车结构件;高强钢板;全工序;数值模拟中图分类号:TG385.2

doi :10.3969/j.issn.1000-565X.2012.07.011

多工位级进模是一种高效、精密、长寿命的冲压模具

[1]

.对于开发难度大、成形工艺复杂的带料级

进模而言,

由于产品材料性能和冲压工艺条件的变化,传统的依赖经验公式进行的设计往往不是最佳的,有时甚至是不可靠的

[2]

.运用有限元模拟技术对多工位级进成形工序进行分析和优化,能有效提高模具设计质量、降低成本

[3-4]

.

对于多工位级进冲压成形的模拟,通常是采用单工位多工序方法对成形中的某单一工位建立有限元网格模型,并对该工位进行多工步冲压成形数值模拟

[5]

.王娟

[6]

采用单工位多工序方法,运用

Dynaform 研究了侧刃、冲工艺孔、切口、空工位、冲孔、

拉深、整形、空工位和落料等9工位有限元数值模拟的关键技术,并对级进模冲压力和压力中心进行了优化.聂昕等

[7]

采用单工位多工序方法,以某

汽车前纵梁加强板为例,对落料(共3个工位)、成形、

翻边、整形、冲孔和切断等8工位级进模冲压过程进行了模拟,并提出采用手动修改与比例因子法

相结合的方法对料带进行优化设计;章志兵等

[8]

基

于有限元逆算法,开发了一种基于工艺特征的条料多步展开算法,以17工位复杂级进模零件为例,采用多步逆向展开法预测了其中间构形.

文中首次采用多工位多工序方法,对多工位级进冲压成形建立了相应的全工序有限元网格模型;综合运用UG 、

HyperMesh 和Dynaform 工程软件,采用一步逆成形法获得了某高强钢板汽车安装座件13工位级进冲压排样条料,并对成形中所涉及的正拉深、反拉深、弯曲、整形等工序进行了全工序有限元数值模拟,据此设计制造出该零件的13工位级进冲模,成功冲制出左右对称的一套两件的某汽车安装座零件,成形质量经过检具检测满足使用要求.

1有限元分析流程及材料模型

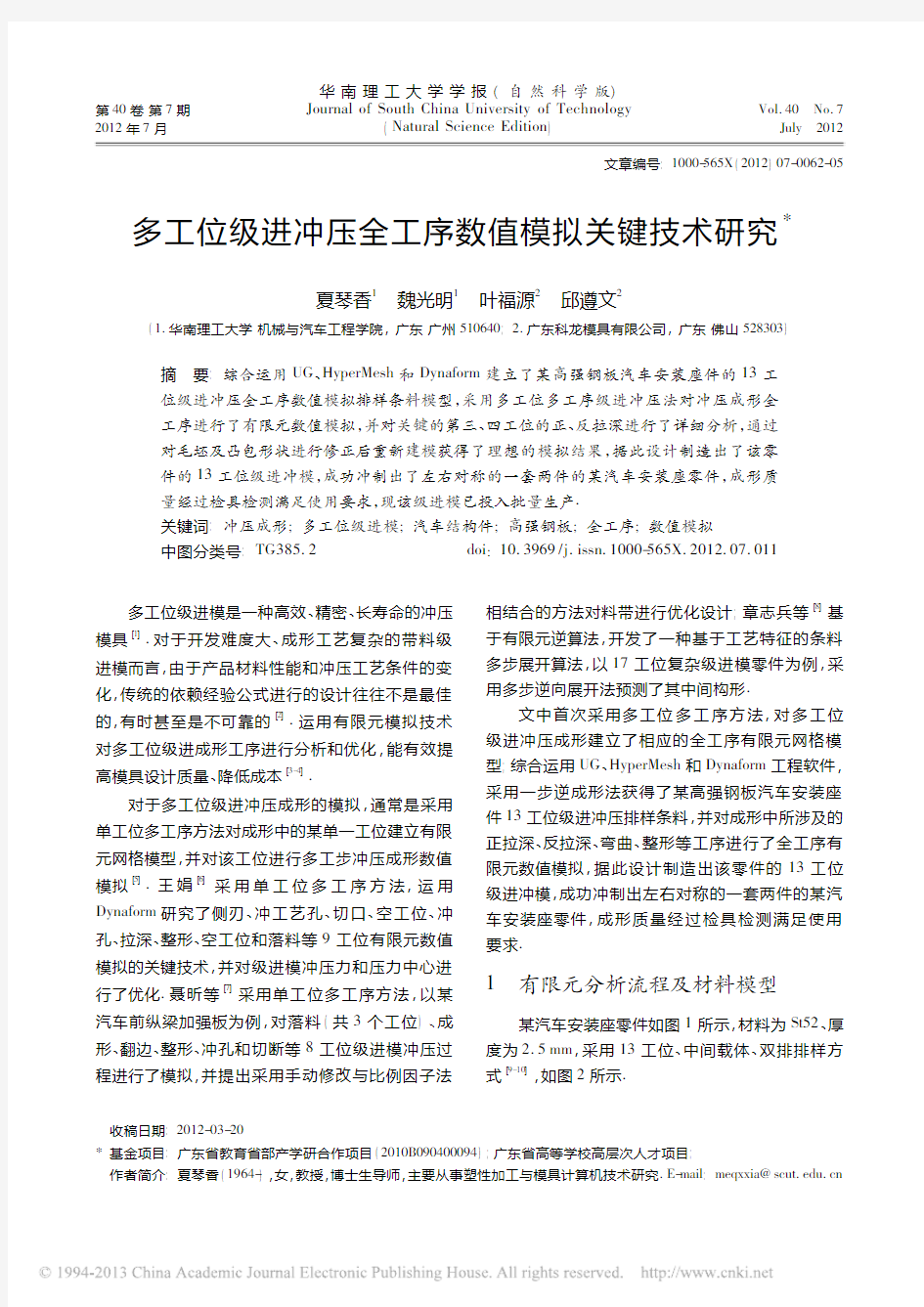

某汽车安装座零件如图1所示,材料为St52、厚

度为2.5mm ,采用13工位、中间载体、双排排样方式

[9-10]

,如图2所示.

图1

安装座零件图(单位:mm )

Fig.1

Diagram of soleplate component part (Unit :mm

)

图2

中间载体双排排样方式

Fig.2

Double-row layout with intermediate carrier

1—冲裁局部轮廓、冲4个大工艺孔及1个导正孔;2—冲裁局部轮廓、冲2个小工艺孔;3—正拉深凸包;4—反拉深成形加强筋;5—空工位;6—冲切两侧边;7—中部弯曲及法兰边弯曲95?角;8—冲加强筋上的4个安装孔;9—折平;10—头部弯曲93?角;11—冲两加强筋之间的一个安装孔;12—空工位;13—落料

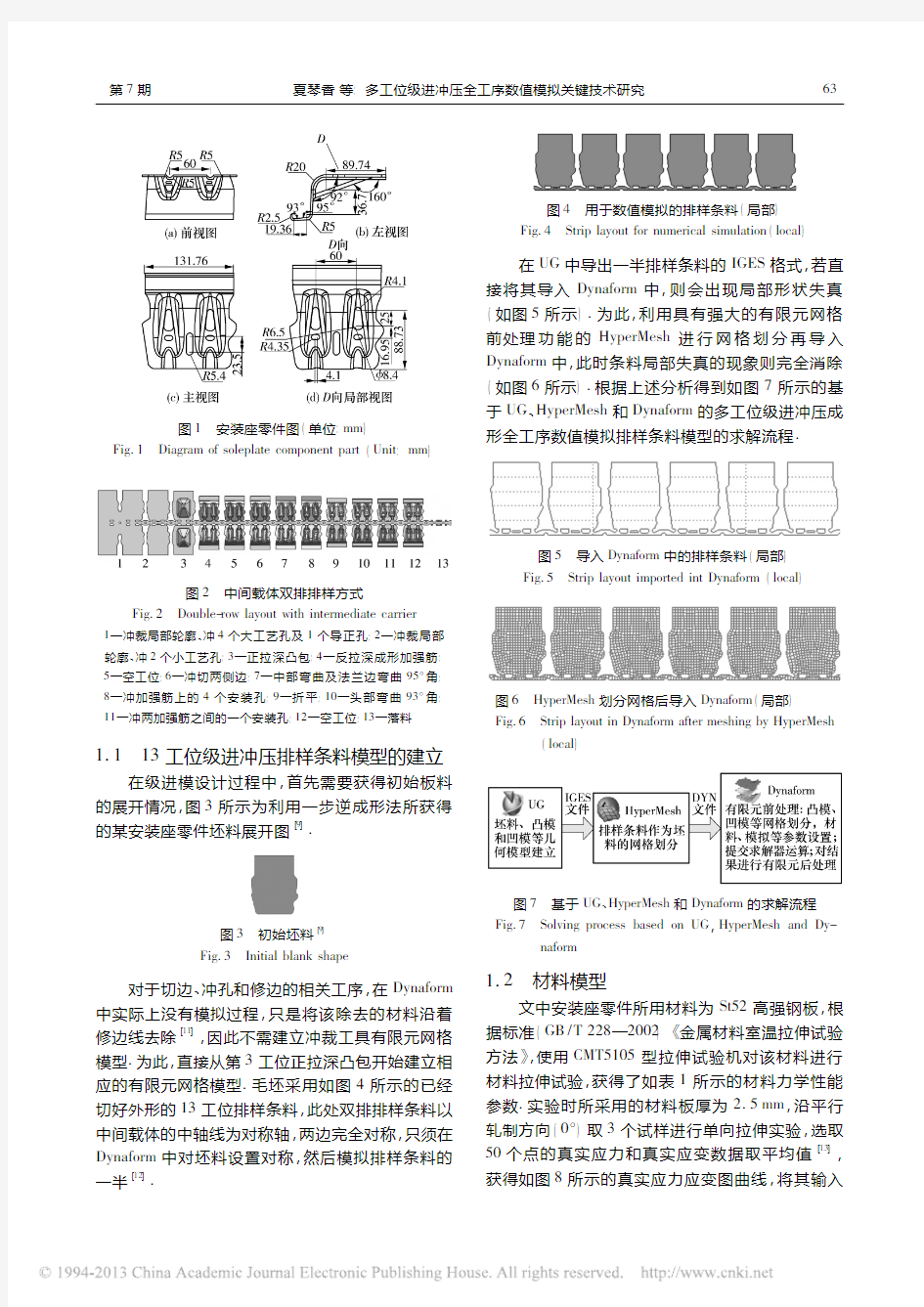

1.113工位级进冲压排样条料模型的建立

在级进模设计过程中,首先需要获得初始板料

的展开情况,图3所示为利用一步逆成形法所获得的某安装座零件坯料展开图

[9]

.

图3初始坯料

[9]

Fig.3

Initial blank shape

对于切边、冲孔和修边的相关工序,在Dynaform 中实际上没有模拟过程,只是将该除去的材料沿着

修边线去除[11]

,因此不需建立冲裁工具有限元网格模型.为此,直接从第3工位正拉深凸包开始建立相应的有限元网格模型.毛坯采用如图4所示的已经切好外形的13工位排样条料,此处双排排样条料以中间载体的中轴线为对称轴,两边完全对称,只须在Dynaform 中对坯料设置对称,然后模拟排样条料的

一半[12]

.

图4用于数值模拟的排样条料(局部)

Fig.4

Strip layout for numerical simulation (local )

在UG 中导出一半排样条料的IGES 格式,若直接将其导入Dynaform 中,则会出现局部形状失真(如图5所示).为此,利用具有强大的有限元网格前处理功能的HyperMesh 进行网格划分再导入Dynaform 中,此时条料局部失真的现象则完全消除(如图6所示).根据上述分析得到如图7所示的基

于UG 、

HyperMesh 和Dynaform 的多工位级进冲压成形全工序数值模拟排样条料模型的求解流程

.

图5

导入Dynaform 中的排样条料(局部)Fig.5

Strip layout imported int Dynaform (local

)

图6HyperMesh 划分网格后导入Dynaform (局部)Fig.6

Strip layout in Dynaform after meshing by HyperMesh (local

)

图7

基于UG 、

HyperMesh 和Dynaform 的求解流程Fig.7

Solving process based on UG ,HyperMesh and Dy-naform

1.2材料模型

文中安装座零件所用材料为St52高强钢板,根据标准(GB /T 228—2002)《金属材料室温拉伸试验方法》,使用CMT5105型拉伸试验机对该材料进行材料拉伸试验,获得了如表1所示的材料力学性能参数.实验时所采用的材料板厚为2.5mm ,沿平行轧制方向(0?)取3个试样进行单向拉伸实验,选取50个点的真实应力和真实应变数据取平均值[13],获得如图8所示的真实应力应变图曲线,将其输入

3

6第7期夏琴香等:多工位级进冲压全工序数值模拟关键技术研究

Dynaform 中进行有限元数值模拟.选择36号三参数Barlat 材料模型和BT 壳单元进行分析.

表1

St52的力学性能试验值

Table 1

Mechanical properties of St52based on tensile test

弹性模量E /GPa 泊松比μ屈服强度σs /MPa 抗拉强度σb /MPa 各向异性指数208.8

0.28

463.9

559.0

r 0=0.791r 45=0.791r 90=0.

804

图8用于数值模拟的St52的真实应力、应变值

Fig.8

Real stress and strain of St52for numerical simulation

2有限元模型及数值模拟

从级进冲压成形的第3工位正拉深凸包开始

建立工具有限元网格模型(如图9所示).根据成形

工艺分析,将模拟开始时的主要参数设置为

[14-15]

:压边力40kN 、摩擦系数0.125、虚拟冲压速度

5000mm /s 、凸凹模间隙2.75

mm.

图9

正拉深有限元模型

Fig.9

Finite element model of forward drawing

模拟结果显示,第3工位正拉深凸包时变薄严重,出现了拉裂现象(如图10椭圆部分所示),实际试模时也出现了该现象.经分析,拉裂主要是由于第3工位正拉深时所设计的凸包形状尺寸不合理所造成的,为此,对凸包圆角形状进行了修正.将拉深凸包高度(包括板厚)由40.0mm 减小为35.5mm 、上表面的圆角半径由10mm 增加为20mm (如图11所示)再进行模拟,结果表明,这一修正可有效避免拉

裂现象.在第4工位反拉深成形时,由于原设计毛坯尺寸不够产生缺料现象,且因高强钢强度高、延伸率低、成形性能差导致材料流动性不好,容易在接近直角弯曲部位两端产生开裂(如图12椭圆部分所示);该缺陷可通过增加此处的毛坯宽度来解决.为

此,

对排样中切边之后的毛坯尺寸进行了修改.针对上述两处修正,第6工位的修边也因此相应增加了侧面的切边.重新建模后的毛坯形状如图13所示,相应的重新建模后的13工位排样条料毛坯如图14所示

.

图10第3工位模拟出现拉裂

Fig.10

Cracks in simulation of position

3

图11凸包形状

Fig.11

Shape of convex

hull

图12第4工位模拟出现拉裂Fig.12

Cracks in simulation of position 4

46华南理工大学学报(自然科学版)第40卷

图13修正坯料

Fig.13

Modified blank

shape

图14修正后排样条料毛坯(局部)Fig.14

Modified strip layout blank (local )

按照制定好的13工位级进冲压成形工艺,以重

新建模后的排样条料为毛坯对该零件再次进行全工序数值模拟.第3工位正拉深凸包时的数值模拟结果如图15所示.由图可见,所有单元的应变均在安

全域以内,

成形效果良好,冲压件的拉深区域没有出现拉裂,在其边缘位置只出现轻微的起皱.对于板料

成形而言,

一般认为变薄率在30%以内都是可行的[16],从厚度变化分布可知,冲压件的最大变薄率

为28%,

所以板料厚度分布合理.第4工位反拉深成形的数值模拟结果如图16所示.由图可见,经过

反拉深冲压件的最大变薄率为30%,

在变形较大的图15第3工位正拉深凸包成形极限图

Fig.15Forming limit diagram of convex hull in forward

drawing of step

3

图16第4工位反拉深成形极限图

Fig.16

Forming limit diagram of reverse drawing of step 4

位置起皱加重,但该起皱现象可通过后续的弯曲工序压平,满足总体成形效果要求.

按照前文所述的多工位多工序级进冲压法对后续成形工序进行了数值模拟(如图17所示).由图可见.冲压件的成形区域没有出现拉裂现象,起皱情况也在可接受的范围之内,与实际级进冲压得到的条料成形情况相吻合

.

图17实际冲压条料与多工位全工序数值模拟结果对比图Fig.17

Comparison of practical whole process chain during multi-position stamping with numerically-simulated ones

3试模结果

根据前文所建立的有限元数值模拟模型及数值

模拟结果,设计制造出如图18所示的某汽车安装座件13工位级进冲模.试模在济南第二机床厂生产的JH36-250闭式双点压力机上进行,所用材料为2.5mm 厚度的St52钢板

.

图18多工位级进模试模

Fig.18

Trial of the multi-position progressive die

图19所示为试验所获得的一套两件的某汽车安装座零件.由图19可见,零件的外观质量好,表面光滑,无起皱、破裂的现象发生,

关键成形部位的成

图19

生产出的合格安装座零件

Fig.19

Qualified soleplate component parts that produced

5

6第7期夏琴香等:多工位级进冲压全工序数值模拟关键技术研究

形质量经过检具的检测满足使用要求.将所设计制造出的13工位级进模用于实际生产,其生产速度可以达到30件/min,能够满足年产100万件的批量生产要求.

4结论

(1)提出采用多工位多工序方法,对多工位级进冲压成形过程进行全工序数值模拟.试模结果表明,采用多工位多工序方法,可使模拟结果更接近于实际生产情况.

(2)在Dynaform中利用一步逆成形法对单件毛坯形状进行反求,并根据关键成形工位模拟结果进行优化修正可以达到较高的模拟精度.

(3)在UG中建模,利用HyperMesh进行有限元网格划分可以消除导入Dynaform中的条料局部失真现象.

参考文献:

[1]Filice L,Fratini L,Micari F.New trends in sheet metal stamping processes[C]∥Proceedings of the PRIME

2001Conference.Rotorua:[s.n.],2001:143-148.[2]周永新,刘红.基于Dynaform的多次拉深工序优化设计[J].现代制造工程,2009(9):106-108.

Zhou Yong-xin,Liu Hong.The multi-stage forming optimize

based on Dynaform[J].Modern Manufacturing Enginee-

ring,2009(9):106-108.

[3]吴春明,阮锋,夏琴香,等.基于有限元分析的级进模拉深工序优化设计[J].机床与液压,2006(2):29-31.

Wu Chun-ming,Ruan Feng,Xia Qin-xiang,et al.Optimum

design of progressive die drawing sequence based on finite

element analysis[J].Machine Tool&Hydraulics,2006

(2):29-31.

[4]Seung Ho Kim,Se Ho Kim,Hoon Huh.Finite element in-verse analysis for the design of intermediate dies inmulti-

stage deep-drawing processes with large aspect ratio[J].

Journal of Materials Processing Technology,2001,113:

779-785.

[5]陈炜,杨继昌,仲志刚,等.车身结构件多步冲压工艺数值模拟[J].汽车工程,2003,25(5):518-521.

Chen Wei,Yang Ji-chang,Zhong Zhi-gang et al.A simula-

tion of multi-step sheet metal forming process for automo-

tive body panel[J].Automotive Engineering,2003,25

(5):518-521.

[6]王娟.级进模冲压力和压力中心的确定及优化方法研究[D].镇江:江苏大学机械工程学院,2008.[7]聂昕,成艾国,申丹凤.汽车结构件级进模的料带优化设计[J].中国机械工程,2010,22(6):723-727.

Nie Xin,Cheng Ai-guo,Shen Dan-feng.Optimization de-

sign of blank sheet in body panel progressive stamping

[J].China Mechanical Engineering,2010,22(6):723-

727.

[8]章志兵,柳玉起,杜亭,等.基于快速仿真方法的多工位级进模条料设计[J].中国机械工程,2010,21(5):

611-614.

Zhang Zhi-bing,Liu Yu-qi,Du Ting,et al.Strip layout de-

sign of progressive die based on fast numerical simulation

[J].China Mechanical Engineering,2010,21(5):611-

614.

[9]Wei Guang-ming,Xia Qin-xiang,Zhang Sai-jun,et al.Layout design for high strength steel automotive structural

parts based on UG-PDW[C]∥Proceedings of the2nd

International Conference on Mechanic Automation and

Control Engineering.Inner Mongolia:IEEE,2011:5882-

5885.

[10]陈志超,夏琴香,郭新年,等.某高强钢板汽车结构件多工位级进模设计[J].锻压技术,2012,37(2):47-50.

Chen Zhi-chao,Xia Qin-xiang,Guo Xin-nian,et al.De-

sign of multi-position progressive die of automotive struc-

tural part made by high-strength steel[J].Forging&

Stamping Technology,2012,37(2):47-50.

[11]Kawka M,Kakita T,Makinouchi A.Simulation of multi-step sheet metal forming processes by a static explicit

FEM code[J].Journal of Materials Processing Techno-

logy,1998,80/81:54-59.

[12]苏春建,于涛.金属板材成形CAE分析及应用:Dy-naform工程应用[M].北京:国防工业出版社,2011.[13]刘强,阮锋,薛新,等.三维非规则冲压件的回弹扭转补偿控制[J].华南理工大学学报:自然科学版,

2009,37(9):93-97.

Liu Qiang,Ruan Feng,Xue Xin,et al.Compensation

Control of springback torsion for3D irregular stamping

parts[J].Journal of South China University of Techno-

logy:Natural Science Edition,2009,37(9):93-97.[14]林忠钦,李淑慧.车身覆盖件冲压成形仿真[M].北京:机械工业出版社,2005.

[15]林忠钦,李淑慧,于忠奇,等.汽车板精益成形技术[M].北京:机械工业出版社,2009.

[16]李一民.基于数值仿真的汽车冲压件的成形与优化[J].热加工工艺,2009,38(19):76-78.

Li Yi-min.Formation and optimization for automobile

stamping part based on numerical simulation[J].Hot

Working Technology,2009,38(19):76-78.

(下转第72页)

Arc Stability of Shallow-Wet and Atmospheric In-Air Welding

Shi Yong-hua Zheng Ze-pei Huang Jin

(School of Mechanical and Automotive Engineering,South China University of Technology,Guangzhou510640,Guangdong,China)

Abstract:In order to overcome the low stability of the underwater wet welding due to the effect of water and pre-ssure,the reciprocal of the difference coefficient of arc voltage was taken as the measurement index of arc stability,and some wet welding experiments were carried out in an underwater hyperbaric chamber.Then,according to the reciprocal of the difference coefficient as well as the voltage waveforms of the wet and the in-air welding at different parameters,the arc stability of shallow-wet and in-air flux-cored arc welding was quantitatively discussed.The re-sults show that,within the range of welding parameters in the experiments,the arc stability of wet welding has a negative correlation with the current but a positive correlation with the voltage,and the CTWD value should be opti-mized to achieve the maximum arc stability.Moreover,it is found that the arc stability of underwater shallow-wet welding degrades with the increase of welding speed,while that of atmospheric in-air welding almost keeps un-changed,that the wet welding is of narrower range of acceptable welding parameters,and that higher welding vol-tage should be selected in wet welding for the purpose of improving the arc stability at constant welding current.Key words:wet welding;arc stability;flux-cored arc welding;difference coefficient

(上接第66页)

Investigation into Key Technologies of Numerical Simulation of Whole Process Chain During Multi-Position Progressive Stamping

Xia Qin-xiang1Wei Guang-ming1Ye Fu-yuan2Qiu Zun-wen2

(1.School of Mechanical and Automotive Engineering,South China University of Technology,Guangzhou510640,Guangdong,China;

2.Guangdong Kelon Mould Co.,Ltd.,Foshan528303,Guangdong,China)

Abstract:In this paper,first,a numerical model was established with UG,HyperMesh and Dynaform to simulate the strip layout of the whole13-position progressive stamping process of automotive soleplate component parts.Next,the whole progressive stamping process was numerically simulated by using the multi-position and multi-process method,and the forward and reverse drawing of the key positions3and4among the13positions was ana-lyzed in detail.Then,the finite element model was rebuilt based on the modified shapes of blank and convex hull,by which satisfied simulation results were obtained.Finally,a progressive die with13positions was designed and manufactured,and a set of automotive soleplate component parts with bilateral symmetry was produced.Measured results obtained by checking fixture show that the forming quality meets the service requirements well.The designed 13-position progressive die has been used in mass production.

Key words:stamping;multi-position progressive die;automotive structural part;high-strength steel plate;whole process chain;numerical simulation

焦化厂生产工序及工艺流程 焦化厂的生产车间由备煤筛焦车间、炼焦车间、煤气净化车间及相配套的公用工程组成。产品焦炭和副产品煤焦油、硫膏、硫铵、粗苯等外售。焦炉煤气经净化后,部分返回焦炉和化产系统作为燃料气,剩余煤气全部外供发电用燃料气。 焦化厂主要生产工序包括:备煤,炼焦、熄焦,筛贮焦,冷鼓、电捕、脱硫及硫回收、蒸氨、硫铵、洗脱苯等工序。 洗精煤—备配煤—炼焦—熄焦—筛贮焦—煤气净化及化产回收—煤气外送。生产工序如下图所示: 洗精煤 去管式炉

净化煤气 外供燃料气 1. 备配煤工序 备配煤是焦化工程的第一道工序,主要是负责洗精煤的贮运、配煤、粉碎、输送,为焦炉提供合格原料。 备配煤工序主要由储煤场及地下配煤槽、粉碎机楼和胶带机通廊及转运站等组成。 2. 炼焦、熄焦工序 炼焦、熄焦是焦化工程的第二步工序,也是最核心的工艺,主要负责将合格的配合精煤采用高温干馏工艺炼成焦炭,并采用湿法熄焦工艺将焦炭熄火降温。炼焦过程副产荒煤气。 焦化厂炼焦、熄焦工序包括1#、2#焦炉、煤塔、间台、端台、炉门修理站、推焦杆及煤槽底板更换站、装煤出焦除尘地面站、熄焦系统、熄焦塔、晾焦台、粉焦沉淀池、熄焦泵房、烟囱及相应配套焦炉机械。 3. 筛贮焦工序 筛贮焦是焦化工程的第三步工序,筛贮焦工序主要负责将炼焦工序熄火的焦炭进行筛分、输送、储存。焦炭筛分为>35mm、35-15mm、

<15mm三个级别外售。 4. 冷凝鼓风工序 冷凝鼓风工序的主要任务是对来自焦炉的荒煤气进行冷凝冷却、加压,脱除煤气中的萘及焦油雾,焦油与氨水的分离贮存及焦油、循环氨水、剩余氨水的输送等。 5. 脱硫及硫回收工序 脱硫及硫回收工序的任务是将来自冷凝鼓风工序焦炉煤气中所含各种硫化物和氰化物脱除,使煤气中的硫化氢含量脱至200mg/Nm3以下送出。浮选出的硫泡沫经熔硫釜连续熔硫,副产硫磺外售。 6. 蒸氨工序 蒸氨工序的任务是将冷鼓来的剩余氨水在蒸氨塔中用蒸汽蒸出,蒸出的氨汽经氨分缩器冷却,冷凝下来的液体入蒸氨塔顶作回流,未冷凝的氨汽用循环水冷凝成浓氨水送脱硫工序作为脱硫补充液。 7. 硫铵工序 硫铵工序的任务是将来自冷鼓工序的煤气进入硫铵饱和器与硫酸接触吸收煤气中的氨,并生成硫铵,可将煤气中的氨含量降至不大于0.05g/Nm3,同时生成含量大于98%,粒度约为0.5mm的硫铵产品。 8. 终冷、洗脱苯工序 本工序包括终冷、洗苯、脱苯三部分。终冷为焦炉煤气的最终冷却,主要是将硫铵工序来的煤气冷却到25~27℃后去洗苯塔,温度

通信施工工艺流程脚本 1基本要求 1)施工现场的各项管理制度应齐全,管理机制健全,岗位职责明确到人;施工人员数量、机具仪表配备应满足“施工组织设计”的要求。 2)针对具体工程施工特点,制定安全保障措施;开工前进行必要的安全培训,并进行安全考试,考试合格后方可上岗作业。 3)对于通信线路工程,施工前要及沿线相关部门及单位取得联系,办理相关手续、签订安全配合协议等。项目部要教育施工人员遵守当地法律法规、风俗习惯、施工现场的规章制度,保证施工现场的良好秩序。 4)对于通信设备安装工程,应了解通信机房的管理制度,服从机房管理人员的安排,提前办理必要的准入手续。对于既有机房,调查机房内在用设备的使用情况,制定在用设备的安全防护措施。施工过程中严禁乱动及工程无关的在用设备、设施。 5)GSM-R及列车无线调度通信工程铁塔安装、漏泄同轴吊挂等需要在车站站台、隧道、路肩等处进行施工,应提前及有关部门联系,签订安全配合协议。6)对于铁路车站客运服务信息系统工程,应了解车站的管理制度,提前办理准入证等各种相关手续。 7)技术交底的重点根据工程实际情况确定,一般应包括主要施工工艺及施工方法;进度安排、工程质量、安全措施等。交底要交到施工操作人员。交底必须在作业前进行,要有交底记录,交底人及被交底人都要在记录上签字。8)对于通信工程,施工项目及工程特点不同,其施工工艺及施工方法也有所不同。因此,通信工程施工作业指导书要根据工程具体情况进行编写。 9)做好物资的进场和标识工作,物资应整齐码放,要注意防火、防盗。还应做好进货、领用的账目记录工作。 10)安排仪器仪表存放地点,建立管理台帐,采取防潮、防火、防盗措施,严格按照其说明书的要求进行保管和维护。 11)对于各种设备安装工程,施工现场应配备消防器材,通信机房内及其附近严禁存放易燃、易爆等危险物品。 2工艺实施主要内容 2.1总施工流程 通信工程施工总流程图:

1目的和适用范围 为使冲压工装得到安全正确的使用和精心维护,确保冲压零件质量,提高冲压生产效率,延长模具寿命,以达到完好的技术状态和环保要求。特制定以下《模具使用及维修保养规范》 2职责 操作人员严格执行工艺文件,严肃工艺纪律,规范操作,维护保养设备,完善原始记录。3作业程序 3.1冲压模具的使用规范 3.1.1整理工作场地及检查《设备点检记录》: 从压力机工作台上,将与工作无关的物件与工具清理干净,查看《设备点检记录》,有无未解决的问题。 3.1.2对设备进行全面检查: 首先确保设备的运转正常。 3.1.3认真阅读《冲压操作指导书》 3.1.4压板、调节螺钉及压板螺钉使用规范: a)检查压板、调节螺钉及压板螺钉是否有损伤; b)模具长度大于1.5米的使用相应冲床配套的压板不少于6套,模具长度不大于1.5 米的使用相应冲床配套的压板不少于4套; c)尽量使用压板槽固定模具。 3.1.5模具安装: a)确认模具安装前的高度; b)调整压力机闭合高度大于模具安装前的高度10mm c)将上下模板安装面擦拭干净; d)将模具放置在工作台上,(带气顶杆的模具安装时,首先按相应工艺要求装入气顶杆),调整压力机滑块,使之与模具上模板安装面贴合,若是双动模具先安装凸模再安装压料 圈,用相应压板、压板螺丝、垫块拧紧固定好; e)将压力机滑块开至上死点,检查上、下冲模是否清洁,有无毛刺,刃口处有无裂纹、凹痕或伤痕等,模具导柱涂油润滑; f)开动机床将上下模导正后,将模具下模板安装板固定好。 3.1.6冲压件生产调试 a)准备好工作时所需的工具、夹具等; b)调整模具高度,放入料片,进行试冲,参考作业指导书并由检验确认合格; c)压力机重新启动、模具修理后及压缩空气压力改变后均要重复以上操作。

钣金车间冲压作业指导书 1.目的和适用范围 为了保障操作人员的人身安全和设备安全,保证产品质量,特制订本作业指导书,以规范 作业程序。本作业指导书规定只准许经过公司培训的人才能使用冲压机械。 2.作业程序 2.1 作业前的准备 2.1.1 看懂图纸要加工的内容,选用正确的模具。 2.1.2 开机前,对滑轨、离合器、转动轴处进行加油润滑。 2.2 装模、试模 2.2.1 装模前,要弄清楚本模具所需工作压力是否小于被装冲床的工作压力,严禁超负荷运 转,以免损坏冲床,但也不能不考虑功率消耗,一般取机床额定压力的85%左右,还要 清楚模具的闭合高度必须小于冲床的最大闭合高度,小于最小闭合高度时要加装垫板;

其次要知道模具的模柄与冲头孔径是否相符;以上三者有不符之一的就要调换冲床。 2.2.2 用推车把模具推到工作机旁,开始清理冲床周围工作环境并清洁工作台面。 2.2.3 开启电机,让冲床空转几下,听听工作声音是否正常,并试一下离合器,操纵杆、刹 车等控制部位是否运转正常。 2.2.4 关闭电机,把上下闭合的模具放到工作台面上。 2.2.5 松开连杆上的锁紧螺母和紧定螺钉,适当调整滑块高度后,再松开滑块上的上模柄锁 紧螺母。 2.2.6 当上模上平面与滑块下平面贴紧无缝后锁紧模柄螺母,调整滑块螺母,让上模向上稍 稍抬起,但不得使上、下模脱开,用扳手把下模向内轻打后,稍稍固定下模。 2.2.7 用撬杠或用手转动大飞轮带动滑块作几次空行程转动,目测后用纸试冲,看模具的周 边间隙是否均匀,不均时调整下模,直到均匀为止。 2.2.8 调整好行程后,固定锁紧螺母和紧定螺钉。2.2.9 再次锁紧下模,开启电机进行试冲。

冲床作业指导书 1. 作业准备: 1.1. 检查模具里是否有杂物,以避免因杂物引起产品压伤和模具损坏. 1. 2. 检查送料机的电源开关是否打开,以避免因未送料而错位. 1. 3. 给冲床用手动加黄油和排废气,废水并做好记录. 1. 4. 整理冲床周边环境,以确保乾净整洁,以利身心健康. 1. 5. 检查冲床无异常后进行正常操作. 2. 作业方法 2.1. 按《冲床操作说明书》之开机方法开动冲床,并打开吹风管之开关,以避免因产品未吹走而叠压. 2.2. 用手动的方式试冲几个零件,检查无品质异常后打开计数器进行连续冲压,并对冲出的产品5-10 分钟检查外观一次,其范围为压伤,少孔,变形,毛边,油污等不良情形. 2.3. 正常连续冲压中用一只手按住红色刹车按钮,眼睛要正视模具里和出料口,坐姿端正, 精力集中,绝对不能互相攀谈和开玩笑,以避免因错位,掉冲子叠压而损坏模具. 2.4. 正常冲压详细记录冲压人员该填写的项目,同时在《个人生产日报表》上记录每卷料或每小时的生产数量. 2.5. 正常冲压中若发现机床,产品异常时务必立即停机,报告上级及时处理,并协助质检员对不良品进行区分,隔离处理. 2. 6. 冲压完成下班后应整理好工作区域环境(空箱,成品箱,凳子摆放整齐),按正确顺序关闭冲床和吹风管,关闭所有的电源开关和油道开关,方可离开工作岗位. 2. 7. 冲压作业中如有任何模具.冲床.送料机调整修理发生,调整修理后第一次生产品必须交品质单位检查,品质单位检查没有品质异常,开具《首件单》后方可继续生产. 2. 8. 正常冲压生产中出现异常停机(停电,气压不够等)时产生的部品务必作废弃处理,重新生产时务必经品质部检验OK 后方可继续生产. 2. 9. 针对模具内外导柱每隔 4 小时加油一次(90#). 3.作业注意事项 3.1. 冲压作业应精力高度集中,以确保产品,模具正常. 3.2. 冲床作业中禁止把手伸进模具里和旁边,以确保身体健康,安全. 3.3. 正常冲压中严禁两人或三人同一机台作业,特别注意拿取产品自检动作,接料槽中扒产品的动作, 务必格外小心,以确保生命安全. 3.4. 正常冲压作业中务必选用"双手同时按下"的方式操作. 4. 环境注意事项4.1. 离开机台需10 分钟以上时务必关掉电源,以节约用电. 4.2. 操作与机器维护时所产生之含油碎布必须放入指定回收处. 4.3.操作时所产生之废品必须放置於指定之废品区,严禁随处乱丢. 4.4. 作业时所使用之手指套务必放置於手指套回收箱中,禁止乱丢乱放. 4.5. 作业与机器维护等使用之油类务必以分开放置统一回收,不可随意乱倒洗手间等处. 5. 安全注意事项 5.1. 非电工人员严禁私自打开配电箱等电路接触活动,以免触电而造成伤害. 5.2. 严禁在有油及储气罐周边抽烟等,防止火灾或爆炸发生. 5.3. 机器在运作时马达皮带务必要安装防护罩. 5.4. 冲压作业务必实施双手按启动按钮作业,预防工伤事故发生.

第二章冲压件工艺过程设计的内容及步骤 不论冲压件的几何形状和尺寸大小如何,其生产过程一般都是从原材料剪切下料开始,经过各种冲压工序和其他必要的辅助工序(如退火,酸洗,表面处理等)加工出图纸所要求的零件。对于某些组合冲压件或精度要求较高的冲压件,还需要经过切削,焊接或铆接等加工,才能完成。冲压件工艺过程的制定和模具设计是冷冲压课程设计的主要内容。进行冲压设计就是根据已有的生产条件,综合考虑影响生产过程顺利进行的各方面因素,合理安排零件的生产工序,最优地选用,确定各工艺参数的大小和变化范围,设计模具,选用设备等,以使零件的整个生产过程达到优质,高产,低耗,安全的目的。 2.1 工艺过程设计的基本内容 冲压工艺规程是模具设计的依据,而良好的模具结构设计,又是实现工艺过程的可靠保证,若冲压工艺有改动,往往会造成模具的返工,甚至报废。冲制同样的零件,通常可以采用几种不同方法。工艺过程设计的中心就是依据技术上先进,经济上合理,生产上高效,使用上安全可靠的原则,使零件的生产在保证符合零件的各项技术要求的前提下,达到最佳的技术效果和经济效益。 冲压件工艺过程设计的主要内容和步骤是: 一. 分析零件图(冲压件图) 产品零件图是分析和制定冲压工艺方案的重要依据,设计冲压工艺过程要从分析产品的零件图人手。分析零件图包括技术和经济两个方面: 1. 冲压加工的经济性分析 冲压加工方法是一种先进的工艺方法,因其生产率高,材料利用率高,操作简单等一系列优点而广泛使用。由于模具费用高,生产批量的大小对冲压加工的经济性起着决定性作用,批量越大,冲压加工的单件成本就越低,批量小时,冲压加工的优越性就不明显,这时采用其他方法制作该零件可能有更好的经济效果。例如在零件上加工孔,批量小时采用钻孔比冲孔要经济;有些旋转体零件,采用旋压比拉深会有更好的经济效果。所以,要根据冲压件的生产纲领,分析产品成本,阐明采用冲压生产可以取得的经济效益。 2. 冲压件的工艺性分析 冲压件的工艺性是指该零件在冲压加工中的难易程度。在技术方面,主要分析该零件的形状特点,尺寸大小,精度要求和材料性能等因素是否符合冲压工艺的要求。良好的工艺性应保证材料消

道路工程施工工艺流程图 测量放样 路床整形杂填土挖外运 土路基施工路床压实 压实度检测 塘渣垫层填筑 弯沉检测 水泥稳定基层铺筑 水泥稳定层混合料拌和 侧、平石安装 沥青砼面层摊铺路面清扫、交工报验水泥稳定层养生弯沉检测 沥青砼混合料拌和 整平碾压

塘渣垫层施工工艺及质量监理流程图 施工程序监理程序取料场:装载机装施工放样检查 到事先压实好的路基内 推土机推平 人工整平 压路机静压一遍后再震动碾压达到设计要求 检查压实度、压实厚度 铺筑下一层(段)填方 分项工程完成验收路基清场施工放样 检查压实填前压实 检查松铺厚度 监理工程师签证 承包人报分项工程验收 监理抽检与监理评定分 项工程程级 监理抽检压实度 填前压实抽检

水泥稳定基层施工工艺流程图 材料配合比试验 水泥稳定层混合料拌和混合料检验 垫层检测 测量放样 混合料装运高程测量 混合料摊铺 碾压整平 路工成型中线高程控制 封道、养生 水泥稳定层技术指标检测 沥青砼路面施工 侧平石、人行道施工

沥青砼路面施工工艺流程图 施工准备、配合比设计 基层或中、下面层检查与放样 下 封 层 沥青砼混合料拌和 成品混合料检查 沥青砼过磅运输 分层摊铺沥青砼 轮胎压路机初压 轮胎压路机复压 轮胎压路机终压 接 缝 处 理 养护、钻芯检测 报 验 温度检测 厚度控制 温度监控 检验配合比

管道工程施工工艺流程图 Y N N 测量放样 沟槽开挖 沟槽支撑 验 收 管基铺设 安 装 向监理工程师报检 单项工程交工 管材购置 质量检验 运输排放 退 货

测量放样 基坑开挖 验 槽 井室基础施工 向监理工程师报验 井室砌筑 向监理工程师报验 井室盖板安装 井筒砌筑 向监理工程师报验 井盖安装 向监理工程师报验 单项工程交工 配合比试验 向监理工程师报验 材料采购 检 验

XXX汽车有限公司冲压车间 安全操作管理规程 前言 为明确冲压车间各级人员安全责任,加强员工安全教育,提高安全意识,确保车间安全生产,特制定《XXX汽车有限公司冲压车间安全操作规程》,要求全体员工学习并遵照执行。 正文 1、小型冲压机安全操作规程 1.1.1注意防止误操作。工序单一,操作频繁,容易引起人的精神紧张和疲劳。如果是手工上下料,特别是在采用脚踏开关的情况下,极易发生误动作,从而造成轧手事故,或设备受到损坏。 1.1.2注意防止疲劳操作。动作失调,速度快,生产率高,在手工上下料的情况下,体力消耗大,容易产生动作失调而发生事故。压力机械发生轧手事故的原因,最主要是在送进和取出加工件过程中,手足失去平衡。在找材料位置以及取出压模中被卡住的材料时也容易发生危险。 1.1.3不允许在操作时吹牛、聊天、闲谈 1.1.4不允许饮酒 1.2 工作前,给冲压机加油,揩净机床及冲模,并在冲模和滑块的导板上涂油。首先要仔细检查操纵机构是否灵活、可靠,紧固件有无松动。各运转部分及滑动面有无障碍物,限位装置及安全防护装置是否完善。特别是注意操纵系统的弹簧有无失效或断裂现象。空载试验机器的运转是否正常,滑块单动运动是否有迟滞或连冲现象,安全装置是否完好。

1.3手工送取单个坯料时,必须使用合适的专用工具。应在工作中自始至终地使用安全装置。 1.4工作中发现机器运转声音不正常,产生连冲、操纵不灵或电气故障,应立即断电,停止使用并通知维修人员检修。 1.5冲压机使用脚踏开关时,必须加设防护挡板。当滑块启动后和上下工件时,脚必须离开踏板。 1.6在机器运转过程中,严禁到转动部位检查与修理。调整、修理和清理模具,必须在停车后进行。 1.7工作结束后,关掉电动机,整理工作地点,清理冲压机工作台,给冲压机加油,揩净机床及冲模,并在冲模和滑块的导板上涂油。工作全部完毕,把踏板移到空档或把踏板锁住。 2、大型冲压机安全操作规程 2.1开动前应先检查机床各紧固件是否牢靠,各运转部分及滑动面有无障碍物,限位装置及安全防护装置是否完善。 2.2工作前先作空行程试运转10分钟,检查各按钮、开关、阀门、限位装置等是否灵活可靠,确认液压系统压力正常,工作运动灵活后,方可开始工作。 2.3严禁油缸超行程使用,禁止在加压或卸压时或床身出现晃动时加工。 2.4油缸活塞发现抖动或油泵发生尖锐声响,必须排出气体。 2.5严禁乱调调节阀及压力表,应定期校正压力表。 2.6工作中若设备出现异常现象或声音时应停机检查。 2.7保持液压油的油质,工作油温度不许超过45℃,若出现异常,立即停机。

冲压自动化生产线安全操作规程【详细版】 内容来源网络,由深圳机械展收集整理! 更多冲压自动化展示,就在深圳机械展! 1、目的为规范公司设备操作安全方面的要求,人员人身安全及设备安全运行,特 制订本规程 2、适用范围本规程适用于冲压自动化生产线作业的安全操作 3、职责制造部负责制定设备安全操作规程,负责设备的故障维修及定期检修维护,设备正常安全运行,并对使用人的使用保养情况予以监督检查 4、各使用部门严格按照安全操作规程的要求操作机械设备,定期保养维护,设备 及保护人身安全。 5、操作规程 5.1开机前,按设备润滑图表注油,检查油路是否畅通。 5.2打开压缩机及干燥机开关,开启压缩空气调节系统压力:气压不足0.5Mpa压力机不能工作;离合器工作压力为0.5-0.6Mpa,由机床总进气口处的调压阀调整; 制动器制动汽缸气压为0.2-0.3Mpa,由机身左侧箱内储气筒端上的调压阀调整。 5.3检查储油泵润滑脂是否足够(油杯1/3-2/3处),并将油泵水杯积水、杂物放干净。 5.4检查送料机工作气压是否到达0.5MPa,将送料机的压力调节器旁的积水杯杂质 排放干净。 5.5检查储油泵、管接头是否漏油,损坏或有压扁堵塞现象。 5.6检查冲床靠右后侧的油泵是否有异常声响。 5.7操作前必须将控制柜上选择寸动状态,严禁用连续行程试机操作。 5.8启动主电机空转1-3分钟注意是否有异常声音。 5.9检查传动轴、飞轮、连杆连接的螺栓、防护罩有无松动,气压等仪表显示是否 符合开机条件,模具安装是否可靠,安全及各项监测装置、仪表是否正常有效,工 作区域内有无无关工件、杂物,如有异常即时停机填单报修。 5.10检查送料辊及矫正辊内有无杂物,挡料轮螺丝是否松动。 5.11检查涂油(冷却)装置中的防锈油(乳化液)是否足够,不足及时注入。 6、启动冲床

冲压加工的基本工序-列表 Posted by wujinmuju on 2011 年 3 月 2 日 in 冲压模具入门 | Subscribe 接上一篇文章:冲压加工的基本工序有哪些? ,这篇文章我们把它列成表格,希望你能够进一步的了解冲压加工的基本工序,关于冲压加工工序的文章,以后将不再做类此说明,还有不懂的可以在本博客留言。 类别组 别 工序 名称 工序简图特点 分 离工序冲 裁 落料 将板料沿封闭轮廓分离,切下 部分是产品,我们一般称之为 “平面下料”,这种模具一般 很简单,新人只要学会拆模装 模,就能够搞定这套模具冲孔 将板材沿封闭轮廓线分离,切 下部分是废料切断将板材沿不封闭的轮廓分离切边 将产品边缘多余的材料冲切下 来 剖切 将已冲压成型的半成品切开为 两个或多个产品,我们一般称 为“一出二”

切舌沿不封闭轮廓,将部分板材切开并使其向下弯或者上弯,我们一般称为“刺破” 变形工序弯 曲 压弯 将材料沿弯曲线弯成各种角度 和形状 卷边 将毛坯端部弯曲成接近封闭的 圆筒形 拉 伸 拉伸 将板料毛坯冲制成各种开口的 空心件 成 型 翻边 将产品孔的边缘或外缘翻成树 立的边 缩口 使空心件或管状毛坯的径向尺 寸缩小

胀形使空心件或管状毛坯沿径向向外扩张,胀出所需的凸起曲面 起伏成型将板料或工件局部成型出各种形状的凸筋或凸陷 整型也称“校形”,将翘曲的平板件压平或将成型件不准确的地方压成准确形状,校正一下 旋压利用擀棒或滚轮将毛坯擀成一定的形状 立体压制冷挤 压 对模腔内的毛坯加压使金属沿 凹模模口或凸、凹模间隙流动, 转变为实心杆件或薄壁空心件顶墩 将杆状坯料局部镦粗,比如我 们平常使用的内六角螺丝

冲压-习题01 第一章《冲压加工基本知识》复习题答案 一、填空题 1、冷冲压工艺是在压常温下,在压力机上,利用模具对材料施加压力,使其产 生分离或塑性变形从而获得所需零件的压力加工方法。 2、要使冷冲压模具正常而平稳地工作,必须要求模具压力中心与模柄的轴心线要 求重合(或偏移不大)。 3、冷冲压工序分分离工序、塑性变形工序两大类。 4、普通曲柄压力机的闭合高度是指滑块在下止点位置时,滑块底面到工作台上平面之间的距离。模具的闭合高度是指冲模处于闭合状态时,模具上模座上平面至下模座下平面之间的距离,选择压力机时,必须使模具的闭合高度介于压力机的最大闭合高度与最小闭合高度之间。 5、具有过载保护功能的压力机是摩擦压力机。行程可调的冲床是偏心冲床。 二、判断(正确的在括号内画“√”错误的画“×”) 1、模具的闭合高度可小于压力机的闭合高度。(√ ) 2、大批量生产基本上都采用模具,所以模具寿命越高越好。(× ) 3、如果模具的闭合高度大于冲床的最大闭合高度,就会使模具安装不上。(√ ) 4、曲柄冲床滑块允许的最大压力,随着行程位置不同而不同。(√ ) 5、个别金属材料(如铅,锡)没有冷作硬化现象,塑性很好,所以它们很适宜用拉深方法加工制件。(× ) 四、简答题 1、什么是冷冲压加工?冷冲压成形加工与其它加工方法相比有何特点? 答:冷冲压加工是在室温下,利用安装在压力机上的模具对料材施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。 冷冲压加工与其它加工方法相比,无论在技术方面,还是在经济方面,都具有许多独特的优点,生产的制件所表现出来的高精度、高复杂程度、高一致性、高生产率和低消耗,是其它加工制造方法所不能比拟的。但需要指出的是,由于进行冲压成形加工必须具备相应的模具,而模具是技术密集型产品。其制造属单件小量批量生产,具有难加工、精度高、技术要求高、生产成本高的特点。只有在冲压零件生产批量大的情况下,冲压成形加工的优点才能充分体现。从而获得好的经济效益。

编订:__________________ 单位:__________________ 时间:__________________ 冲压自动化生产线安全操作规程(正式) Standardize The Management Mechanism To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-8911-74 冲压自动化生产线安全操作规程(正 式) 使用备注:本文档可用在日常工作场景,通过对管理机制、管理原则、管理方法以及管理机构进行设置固定的规范,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 1、目的为规范公司设备操作安全方面的要求,人员人身安全及设备安全运行,特制订本规程 2、适用范围本规程适用于冲压自动化生产线作业的安全操作 3、职责制造部负责制定设备安全操作规程,负责设备的故障维修及定期检修维护,设备正常安全运行,并对使用人的使用保养情况予以监督检查 4、各使用部门严格按照安全操作规程的要求操作机械设备,定期保养维护,设备及保护人身安全。 5、操作规程 5.1开机前,按设备润滑图表注油,检查油路是否畅通。 5.2打开压缩机及干燥机开关,开启压缩空气调

节系统压力:气压不足0.5Mpa压力机不能工作;离合器工作压力为0.5-0.6Mpa,由机床总进气口处的调压阀调整;制动器制动汽缸气压为0.2-0.3Mpa,由机身左侧箱内储气筒端上的调压阀调整。 5.3检查储油泵润滑脂是否足够(油杯1/3-2/3处),并将油泵水杯积水、杂物放干净。 5.4检查送料机工作气压是否到达0.5MPa,将送料机的压力调节器旁的积水杯杂质排放干净。 5.5检查储油泵、管接头是否漏油,损坏或有压扁堵塞现象。 5.6检查冲床靠右后侧的油泵是否有异常声响。 5.7操作前必须将控制柜上选择寸动状态,严禁用连续行程试机操作。 5.8启动主电机空转1-3分钟注意是否有异常声音。 5.9检查传动轴、飞轮、连杆连接的螺栓、防护罩有无松动,气压等仪表显示是否符合开机条件,模具安装是否可靠,安全及各项监测装置、仪表是否正常

冲床冲压加工工序 冲压加工工序有:冲裁:切开:切边:切舌:切断:扩口:冲孔:冲缺:冲槽:冲中心孔:精冲:连续模:单工序模:组合冲模:压凸:压花:成形冲裁:冲裁是利用冲模使部分材料或工序件与另一部分材料:工(序)件或废料分离的一种冲压工序.冲裁是切断:落料:冲孔:冲缺:冲槽:剖切:凿切:切边:切舌:切开:整修等分离工序的总称冲中心孔:冲中心孔是在工序件表面形成浅凹中心孔的一种冲压工序,背面材料并无相应凸起. 成形:成形是依*材料流动而不依*材料分离使工序件改变形状和尺寸的冲压工序的统称. 压花:压花是强行局部排挤材料,在工序件表面形成浅凹花纹,图案:文字或符号的一种冲压工序.被压花表面的背面并无对应于浅凹的凸起. 压凸:压凸是用凸模挤入工序件一面,迫使材料流入对面凹坑以形成凸起的一种冲压工序. 组合冲模:组合冲模是按几何要素(直线:角度:圆弧:孔)逐副逐步形成各种冲件的通用:可调式成套冲模.平面状冲件的外形轮廓一般需要几副组合冲模分次冲成. 单工序模:单工序模是在压力机一次行程中只完成一道工序的冲模. 连续模:连续模是具有两个或更多工位的冲模,材料随压力机行程逐次送进一工位,从而使冲件逐步成形. 精冲:精冲是光洁冲裁的一种,它利用有带齿压料板的精冲模使冲件整个断面全部或基本全部光洁. 冲槽:冲槽是将废料沿敞开轮廓从材料或工序件上分离的一种冲压工序,敞开轮廓呈槽形,其深度超过宽度. 冲缺:冲缺是将废料沿敞开轮廓从材料或工序件上分离的一种冲压工序,敞开轮廓形成缺口,其深度不超过宽度. 冲孔:冲孔是将废料沿封闭轮廓从材料或工序件上分离的一种冲压工序,在材料或工序件上获得需要的孔. 扩口:扩口是将空心件或管状件敞开处向外扩张的一种冲压工序. 切断:切断是将材料沿敞开轮廓分离的一种冲压工序,被分离的材料成为工件或工序件. 切舌:切舌是将材料沿敞开轮廓局部而不是完全分离的一种冲压工序.被局部分离的材料,具有工件所要求的一定位置,不再位于分离前所处的平面上. 切边:切边是利用冲模修边成形工序件的边缘,使之具有一定直径:一定高度或一定形状的一种冲压工序. 切开:切开是将材料沿敞开轮廓局部而不是完全分离的一种冲压工序.被切开而分离的材料位于或基本位于分离前所处的平面. 特性-APL-45高速精密三圆导柱冲床 适合精密量大之电子零组件;中制 车动力平衡装置下,增进冲床及模具寿命 由压式滑块固锁及卡模解脱装置,增加可靠性 遵筒式连杆驱动装置,提升;中床的运转及精度的穗定性

新建铁路沪昆客专长昆湖南段CKTJ-Ⅳ标桥梁工程(DK198+399.15~DK202+790.00) 施工工艺流程图 中交一公局沪昆客专长昆湖南段项目经理部 二零一一年二月

目录 一、适用范围.......................... 错误!未定义书签。 二、编制依据.......................... 错误!未定义书签。 三、作业准备 (1) 四、技术要求 (2) 五、施工控制 (2) 六、质量控制及检验 (6) 七、安全及环保要求 (7)

1.钻孔灌注桩施工工艺流程

2.明挖扩大基础施工工艺流程 图1 明挖扩大基础施工工艺流

劳动组织模式:采用架子队组织模式。 作业工地配备专职队长、技术负责人,技术、质量、安全、试验、材料、领工员、工班长等。每班劳动力配备如表7.1。 主要劳动力配备表 机具设备配置 实体墩身每班施工主要机具设备表 ·

一、技术要求 1.施工前按设计提拱的配合比进行室内试验,确定施工配合比。配 合比应由试验室多次试配,选择最合理配合比。 2.正式浇筑墩身前,应根据选择的最优配合比浇筑实验墩,取得相 应的技术参数,为墩身施工的施工配合比、坍落度控制、温度应力控制、浇筑速度控制及养护方式等提供依据。 3.凝土的拌和采用场地集中拌和,砼灌车运输至现场。 五、施工过程 5.1 混凝土搅拌 混凝土由搅拌站集中搅拌。在施工温度较高时,采用拌和混凝土时加冰或用水将骨料冷却以降低混凝土的浇筑温度或采用夜间灌注。搅拌时间根据搅拌设备和施工经验综合确定。冬季施工混凝土配合比应进行调整,选用较小的水灰比和较小的坍落度,合理选用外加剂。水及骨料应按热工计算和实际试拌,确定满足混凝土浇筑需要的加热温度,水泥不得直接加热,宜在使用前运入暖棚内预热。混凝土搅拌时间宜较常温延长50%。 5.2 混凝土的运输 混凝土运输采用混凝土搅拌运输车,混凝土搅拌运输车的数量应满足混凝土连续浇筑的要求。混凝土在运输过程中不应发生离析、漏浆、严重泌水及坍落度损失过多的等现象。运输混凝土的道路、应能满足施工要求。采用泵车或吊车将混凝土由吊斗输送到模板内。 5.3 混凝土浇筑 混凝土灌注若采用吊车吊斗输送,吊斗的容量2≤V≤2.5m3。输送混凝土使用两套卷筒。 混凝土由墩顶输送到墩底部时,必须使用串筒,混凝土的自由落下高度不得大于1m。

钣金冷冲压检验作业指导书 发行版本:V1.0 发行日期:2010.12.1 实施日期:2010.12.1 归口管理部门:品质部

起草:审核:批准: 钣金冷冲压检验作业指导书 1、目的: 对钣金冷冲压件加工过程的监督及成品检验的要求。 2、适用围: 本标准适用于恒鹏公司及其外协加工的钣金冷冲压件。 3、引用标准 GB/T 13916-2002 冲压件形状和位置未注公差 GB/T 1804-2000 一般公差_未注公差的线性和角度尺寸的公差 GB/T 13914-2002 冲压件尺寸公差 GB/T 13915-92 冲压件角度公差 GB/T 15055-2007 冲压件未注公差尺寸极限偏差 /T 8930-1999 冲压工艺质量控制规 /T 4129-1999 冲压件毛刺高度 /T 4381-1999 冲压剪切下料件未注公差尺寸的极限偏差 GB 2828—87 逐批检查计数抽样程序及抽样表(适用于连续批的检验)4、检验容 4.1板材

4.1.1板材的选择 严格按图纸要求选材。 4.1.2板材允许缺陷 板材允许有个别轻微的擦伤、压痕、凹面、及清理痕迹,其深度不得超过板料厚度公差带的一半。 4.1.3板材的周边质量 所有切割周边均需齐平、无尖角、利边、无毛刺、无裂纹、转角处应圆滑。 4.2冲压件尺寸公差 4.2.1冲压件未注尺寸公差 图纸没有要求的(非配合)尺寸偏差按GB/T 15055—2007进行检验。该标准分为四级(f、m、c、v),采用f级,表示为GB/T 15055—f,见表1。 当冲压零件为精密冲压件和冷挤压件时,该标准不适用。应选用GB/T 1804—m(一般未注公差的线性和角度尺寸的公差)进行检验,见本标准3.10的表6。

生产工艺流程及关键控制工序 一.糕点 (一)蒸煮类糕点工艺流程 A.粽子 1.工艺流程图 图中“▲”为关键控制点 1.操作要点概述 原料▲ 1)要采购符合国家现行相关标准的合格原料,已经纳入生产许可证管理的原料必须要采购获取QS 生产许可证企业的产品。按“采购质量控制”的要求,采购的原料还须带包装。按采购计划采购,实行主管领导负责、谁采购谁负责,做到责、权清晰。 2)按照生产计划领料,同时要做记录。 3)发现江米、小枣等有霉变、生虫、潮湿及其它不明外来物时不得使用,退回仓库。 泡米 江米在常温下浸泡2小时,清洗3遍,挑出石子、稻粒等杂物。 清洗小枣 小枣用40-50℃温水浸泡5分钟左右,清洗3遍。 煮粽叶 1)粽叶用开水煮30分钟后,清洗3遍,要做到每张粽叶都要洗净。 2)在清洗的过程中剔除破损的、过小而不适用的粽叶。 蒸制▲ 成型的粽子放入电蒸锅,温度在99oC时进行蒸制,蒸制时间约为3小时。 成型▲ 1)按照产品特点、技术要求、个头尺寸包制,70g/个,保证计量准确,计量要严格执行75号令。 每隔30分钟随机称量粽子的净含量。 2)在成型的过程中要注意选用完整、无破损的粽叶,粽叶的大小尺寸要保证能包住米。 3)在包制的过程中要捆扎牢固,不得发生松散的现象。 真空包装▲ 1)包装车间和塑料包装袋在使用前必须经过紫外线杀菌灯消毒30分钟,并作好消毒记录。

2)包装操作人员在进行包装操作前要按以下程序进行:进行包装前对包装车间进行紫外线消毒30 分钟;操作人员进入包装车间前净水洗手1次、二氧化氯消毒液浸泡手一分钟,烘干。 3)与包装无关的人员不得进入包装操作间。 4)包装过程中要不断观察产品封口情况,确保产品质量。 5)进行包装操作时操作员不得离开或中断,最大限度地减少污染机会。 成品入库 成品库内的温度应≤27℃,湿度应≤70%,夏季24小时开启空调机。入库后待检。 B.小麦粉蒸制食品(馒头、花卷、豆沙包、糖三角) 1.工艺流程图 图中“▲”为关键控制点 2.操作要点概述 原料▲ 1)要采购符合国家现行相关标准的合格原料,已经纳入生产许可证管理的原料必须要采购获取QS 生产许可证企业的产品。按“采购质量控制”的要求,采购的原料还须带包装。按采购计划采购,实行主管领导负责、谁采购谁负责,做到责、权清晰。 2)按照生产计划领料,同时要做记录。 3)发现面粉、酵母等有霉变、生虫、潮湿及其它不明外来物时不得使用,退回仓库。 和面 按照比例将面粉、酵母和水搅拌和匀。 成型 1)按照品种的要求,制作成大小均匀的剂子,按照产品特点、技术要求、个头尺寸包制,80g/个制 作过程中要随时上电子称称重。 2)花卷按照比例加盐制成花卷坯;豆沙包和糖三角按照要求包进馅料 醒发▲ 将成型的面坯放在蒸盘中推到醒发室醒发,时间约为15分钟,醒发室温度约为32℃,湿度约为75%蒸制▲ 待电蒸车升温至90℃,把醒发好的馒头放入蒸车加温至沸水,蒸制25分钟出成品。 冷却 1)产品放在晾晒架上或操作台上自然冷却至室温。 2)操作人员头发不得露出工作帽、不得配带手饰、不得搔头、挖鼻孔、眼睛等身体部位,不得任意 离开工作岗位。 3)操作时要使用专用工具,并戴上一次性手套。

冲 压 标 准 作 业 规 范 批准﹕審核﹕編制﹕高贤勇

一、目的 为了规范作业员的工作行为,防止由于人为的疏忽造成的产品的返修、报废,推动作业的标准化、规范化。 二、范围 制造运营部制造一部冲压组全体员工。 三、内容 1.组长在分配工作任务时,要根据作业员的技能、经验,并将该产品的加工注意事项、产品的品质要求向作业员交代清楚。 2.作业员在开始作业前必须按要求佩戴好劳保用品。 3.作业员在接受到组长的生产任务后,须审查图纸,了解该产品的加工要求,确认产品的材料种类及厚度,看工程图与原图材料要求是否一致,若有异常,须立即报告给组长确认。 4.找到所要使用的材料,并确认材料的种类、厚度、外观是否符合图纸的要求。 5.在审清图纸的各项要求后,根据图纸上的模具编号,找到相应的模具,并检查是否为该产品的模具;如有异常须报告给当班组长。 6.根据产品及模具选择适合吨位的机床。 7.借出模具后,根据《冲压安全操作规范》开始架模: 7.1.检查机床安全装置是否完好:光电装置、脚踩开关(不开启); 7.2先将行程旋钮旋至寸动; 7.3.打开机床控制电源,按下主电机启动按钮,松开紧急停止按钮; 7.4.将滑块调至行程下死点; 7.5.测量模高后选用合适的垫铁或调节滑块深度; 8.首件作业 8.1.适当调节模具切入深度,生产出合格产品; 8.2.将滑块螺栓锁紧; 8.3.根据《制一部首件作业检验规范》进行首件检验; 8.4.将图纸、首件检验单挂在机床侧面; 9.首件作业合格后,开始进行批量生产。 10.产品加工过程中,作业员要轻拿轻放,禁止拖拉产品,同时保证生产现场的整齐、纸皮 干净。 11.在产品加工过程中,每隔10件要自检该零件的尺寸是否受控,外观是否有缺陷。若有异常,须立即纠正并上报。 12.在完成该零件的批量作业后,应核对数量是否与订单数相符,并填写“产品标识牌”,贴在零件的最上层的右下角。 13.完成以上工作后,按照工艺要求,将零件转入下一工序,按照下工序的要求摆放到指定区域,并找下工序的相关接收人签收。

篇一:车辆冲压件检验作业指导书 车辆冲压件检验作业指导书 1 主题内容和适用范围 本规范规定了冲焊件的抽检规定、检验方法和技术要求。 2 定义 冲焊件:冲压件(含机械加工零件)和焊接件 3 抽样 3.1抽样对象 定型产品、经各定点供应商质量部门检验合格并出具合格证和检测成绩表的产品。 3.2抽样方式3.3 质量接受准则:零缺陷,即:ac=0,re=1; 3.4抽检地点 生产厂家或我公司认可的成品库. 3.5抽检说明 需破坏才能检验的项目,同批次产品中随机抽检一件进行检验. 4 检验方法和技术要求4.1对于法规件和/或形成整车关键质量特性的产品,供应商必须按国家/东渝司的要求提供 国家指定检测机构出具的检测报告以证明其供货产品的符合性,当年的型式试验报告可代替年度确认检验报告。 4.2 零部件的包装、标志、标识必须符合技术协议或相关文件的要求,且标识规范、清晰. 4.3 须随货附质量证明,其中合格证应有产品名称、图号、批次、数量,检验员签章、材质报告(必要时)、产品检查成绩表等。 4.4 外板件:左/右侧围外蒙皮、左/右前门外蒙皮、左/右中门外蒙皮、背门外蒙皮、前罩外板、左/右a立柱外蒙皮、左/右翼子板、顶盖、加油口盖板。 4.4.1 外观 4.4.1.1 表面应平整光滑,装饰棱线清晰,左右对称及过度均匀,不允许有裂纹、碰伤、划伤、拉伤、滑移线、油痕、褶皱、凸凹痕、磨痕粗糙等,必要时可用油石打磨加以鉴别。4.4.1.2表面不能有锈蚀或其他的污物; 4.4.1.3 不允许有多料和少料现象(与样件和数模比较)。 4.4.1.4表面不能有氧化皮/磷化膜; 4.4.1.5表面不能有浓厚的油脂,如拉延油等,但允许有一层薄而稀的防锈油; 4.4.1.6表面不能有油漆; 4.4.2 尺寸和精度等级 4.4.2.1 4.4.2.2冲压件和成型件公差为st7,定位孔孔径公差为+0.15,定位孔孔距公差为±0.2,安装孔孔径公差为﹢0.3,安装孔孔距公差为±0.5。非配合尺寸按gb/t15055-m公差执行。 4.4.2.3不允许有漏工序现象:如孔、型面、边等未加工,(与样件和数模比较)其余可以上相关夹具比较检查、必要时用样板和三座标划线仪检测。 4.5 其他零件 4.5.1能用通用量具检查的尺寸对照检测成绩表(或数模)检测。篇二:冲压件检验作业指导书 钣金冷冲压检验 作业指导书 发行版本:v1.0 发行日期:2010.12.1 实施日期:2010.12.1 归口管理部门:品质部 起草:审核:批准:

冲压指导书 导航:一、精密冲压磨床作业指导书 二、普通冲压钻床作业指导书 三、精密冲压切削油调配作业指导书 四、精密冲压制程检验作指书 一、精密冲压磨床作业指导书 1.目的 为了确保安全操作 2.适用范围 模具部人员 3.内容 3.1作业准备: 3.1.1选用该用的砂轮片,所需研磨切针及研磨外圆选用粉红色砂轮片120#,如研磨平面选用白色砂轮片40#。 3.1.2将选用的砂轮片装在法兰上,注意法兰垫板有正面、反面,有凹槽一面向内。 3.2作业: 3.2.1首先要把磨床主轴上的灰尘清扫干净,再将装好的砂轮法兰装在磨床主轴上把主轴螺丝锁紧。3.2.2把电源及吸尘器开关打开,让主轴空转2-3分钟。

3.2.3用金刚石把砂轮片平面修平0.2mm。 3.2.4将要进行研磨撕切针放在调表上,把螺丝拧紧再对准校表校正。 3.2.5将校正的切针放在磨床上,一定要将调表面中心对准磨床主轴中心。4.注意事项 4.1磨床上磁性是否正常 4.2左右滑块运作是否正常 4.3上下滑块轴运作是否正常,精密度是否达的到 4.4磨床油位是否到位,油管内是否有油 二、普通冲压钻床作业指导书 1.目的 为确保工人正确使用机器,生产出合格产品 2.适用范围 普通冲压操作工 3.内容 3.1作业准备 3.1.1清理工件台上周围的铁屑及任何杂物,保持台面清洁。 3.1.2检查转向是否是顺时针旋转。 3.1.3根据工件的材质的要求,调好转速,避免损坏钻头。 3.1.4根据工件规格,选择好钻头大小并紧固在钻头夹具上。 3.2作业 3.2.1将需要加工的工件平放在工作台面,将选择装置好的钻头。

3.2.2通过操作手柄使钻头向下顶住工件,顺时针旋转工作进入工件,当达到所需的深度时,只要轻提于手柄,使钻头顺时针旋转退出工件。 3.2.3在进入工件时,根据材质及时给钻头加注切削液,避免造成使钻头退火。4.注意事项 4.1严禁带手套作业 4.2钻轴转动方向为顺时针方向 三、精密冲压切削油调配作业指导书 1.目的 确保生产品质 2.适用范围 生产部人员 3.内容 3.1拉伸加工时以5倍到10倍水稀释使用,为了提高润滑性,以5倍到10倍的水稀释使用,同时也可以减少水纹的产生,增加油品的防锈和抗氧性。3.2给油的目的方式主要以循环注油式,可以带走大量的加工热和加工杂质,以提高产品精密度和光洁度,防止产品高温时被氧化。 3.3每次加油使用时一定要不得搅拌后再使用。 4.注意事项 4.1在拉空桶时一定检查,桶内是否没有其它油 4.2前一天的油一定要搅拦后在加入油箱