2005 年10月 Journal of Chemical Engineering of Chinese Universities Oct. 2005文章编号:1003-9015(2005)05-0630-06

工业渣油催化裂化过程六集总组合反应器模型

牟盛静, 苏宏业, 栗伟, 褚健

(浙江大学先进控制研究所工业控制技术国家重点实验室, 浙江杭州 310027)

摘要:工业渣油催化裂化反应主要发生在提升管段和出口的沉降器段的复杂流体动力学区域。通过对工业现场装置

流程和过程数据的分析,将发生裂化反应的整个反应器中提升管部分作为活塞流反应器(PFR)和沉降器部分作为全混

流反应器(CSTR)的串联组合反应器,并按照渣油催化裂化反应特点建立了简化的6集总组分的串行和并行动力学反应

网络模型。所建立的稳态催化裂化反应产率预测模型在数学上表现为提升管部分的微分方程组和沉降器部分的代数方

程组。模型设置7个装置因数来校正模型的计算产率与实测产率之间的偏差,并采用工业现场数据回归装置因数。通

过对工业装置数据的计算比较,得到的模型产率预测精度很好地满足在线软测量计算要求。

关键词:渣油催化裂化;六集总反应;组合反应器;软测量

中图分类号:TE624.41;TQ018 文献标识码:A

Reactor Model for Industrial Residual Fluid Catalytic Cracking Based on Six-lump

Kinetic Model

MU Sheng-jing, SU Hong-ye, LI Wei, CHU Jian

(National Laboratory of Industrial Control Technology, Institute of Advanced Process Control,

Zhejiang University, Hangzhou 310027, China)

Abstract: A practical six lumps kinctic model for residual fluid catalytic cracking unit(RFCCU)was proposed. The catalytic cracking reactor was considered into two parts: the riser as plug flow reactor (PFR) and the settler as continuously stirred tank reactor (CSTR), which can be described by the ordinary differential equations (ODEs) and the nonlinear algebraic equations (AEs) respectively. Considering the industrial application condition, a kinetics model of six lumps residual catalytic cracking reaction with serial and parallel network was introduced. In order to reduce the deviation between model prediction and plant date observed, seven plant factors were set to correct the model, and these 7 plant factors were reqressed by the plant process data. The comparison of calculated results with industrial data shows that the model could discribe the products rate with satisfied accuracy. The proposed model is suitable for online industrial process soft sensor application.

Key words:residual fluid catalytic cracking unit(RFCCU); six lump reaction; combined reactor; soft sensor

1引言

渣油催化裂化过程(RFCC)是重质油在再生催化剂和一定的温度压力下在提升管式反应器内发生裂化的工业过程。由于FCC裂化反应中原料油反应物的组成十分复杂,导致发生的裂化反应十分复杂,要完全准确地建立机理模型极其困难,而且对于工业过程在线计算并不必要。FCC反应建模主要将反应系统中众多的化合物,按其动力学特性相似的原则,归并为若干个集总虚拟组分[1]。Weekman首先将整个催化裂化反应体系组成(包括反应物和产物)按虚拟集总理论划分为三个主要集总组分 [2]。在此基础上,

收稿日期:2004-04-15;修订日期:2004-12-24。

作者简介:牟盛静(1977-),男,浙江宁波人,博士,目前单位:Institute of High Performance Computing. Singapore, 通讯联系人:牟盛静,E-mail:musj@https://www.doczj.com/doc/054248344.html,.sg

众多的后来研究者进一步提出了蜡油裂化的4集总模型[3],5集总模型[4]和10集总模型[5],渣油裂化的6集总模型[6],11集总模型[7]和13集总模型[8]等。

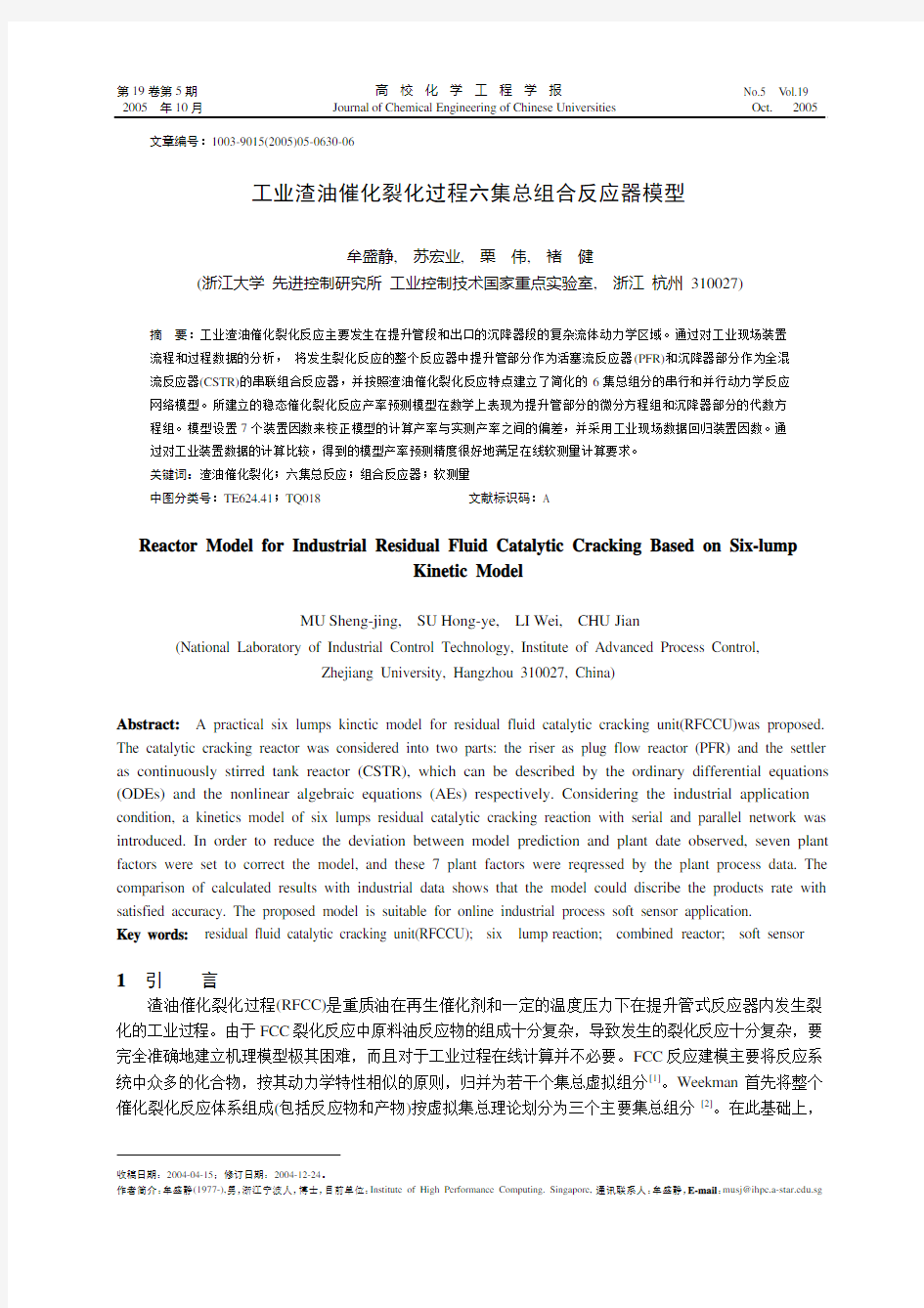

图1为某实际渣油催化裂化装置的示意结构[9]。由减压渣油,常压油,蜡油和各类渣油馏分组成的原料和回炼油经由预热蒸汽雾化,在提升管下部与再生斜管来的高温再生催化剂混合接触,进一步汽化并开始反应。油气、水蒸汽和催化剂混合后并流向上,以较高流速通过提升管,经出口快速分离后气速降低进入反应沉降器。反应油气向上经稀相段进一步由旋风分离器与催化剂分离后去分馏塔。

与蜡油裂化反应相比,由于渣油裂化反应过程的二次反应和结焦反应更为剧烈,二次反应对汽油的产率影响很大,而在提升管出口和沉降器段的返混现象对二次反应的作用相当显著, 因而Takatsuka ,et al 采用了多段全混合流反应器(CSTR in series)作为反应器模型[6]。 陈俊武等则建议将渣油催化裂化提升管反应器按照气固分布和流动状况视为活塞式反应器和全混流反应器的组合[10]。 Sugungun ,et al 则将提升管反应器中提升段考虑为气固共同运动而无返混的活塞流反应器(PFR),而将沉降器部分考虑为气固完全混合的全混流反应器[9]。但文中所提出的反应动力学体系没有很好地结合烃类催化裂化反应机理,使得模型的工业适用性受到一定限制。

高金森等全面考察了提升管反应器内气固流动传质传热和反应等复杂因素及其相互影响,建立了催化裂化反应模型[11],但由于模型体系过于复杂,难以实现工业在线计算应用。考虑工业现场在线计算的需要,本文应用组合反应器的思想(PFR +CSTR),建立渣油催化裂化反应6集总组分的串行和并行反应网络模型, 并设置了7个装置因数来校正模型的计算产率与实测产率之间的偏差,采用工业现场数据估计装置因数,得到适用于工业装置的渣油催化裂化模型。

2 反应动力学模型

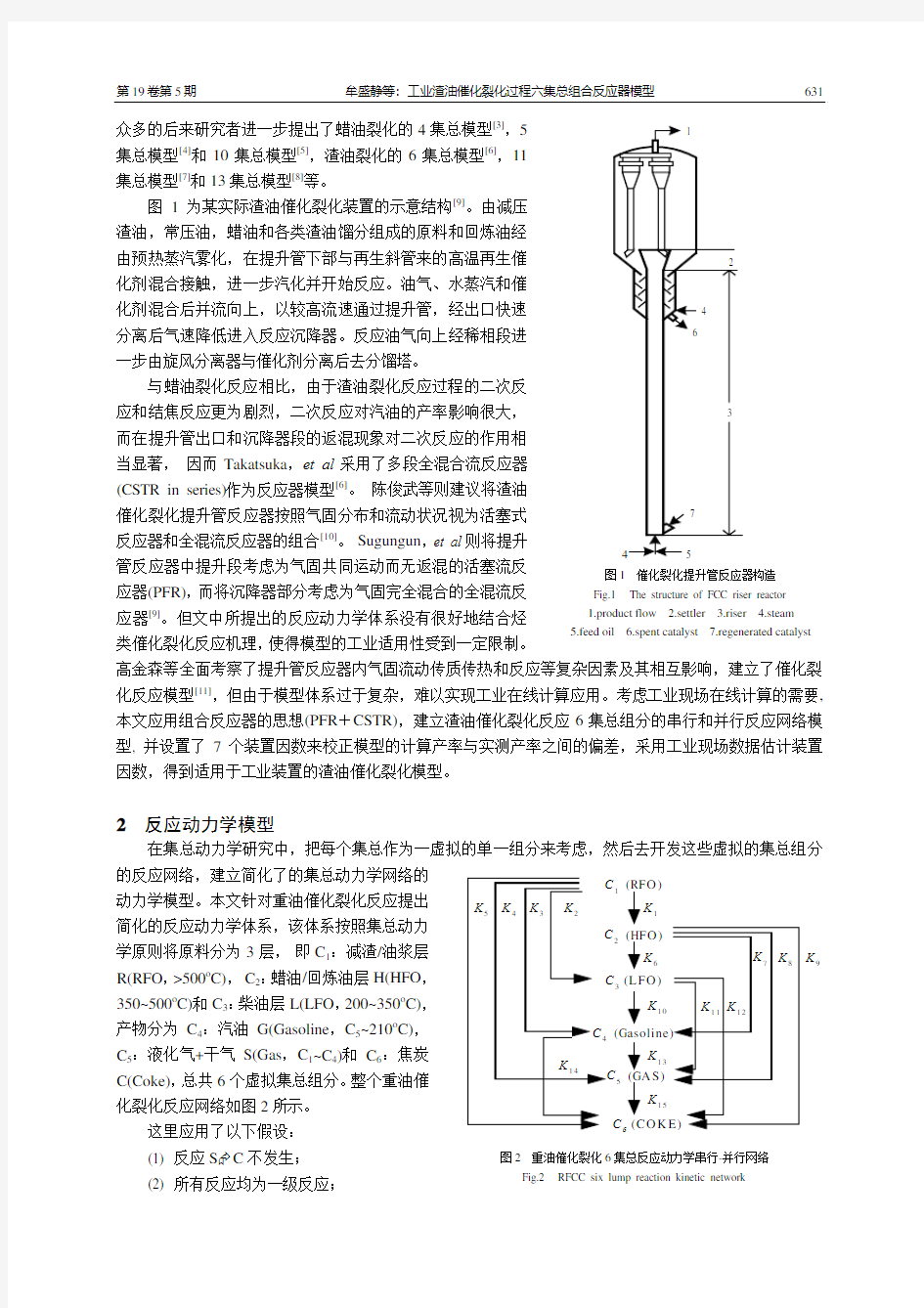

在集总动力学研究中,把每个集总作为一虚拟的单一组分来考虑,然后去开发这些虚拟的集总组分的反应网络,建立简化了的集总动力学网络的动力学模型。本文针对重油催化裂化反应提出简化的反应动力学体系,该体系按照集总动力学原则将原料分为3层, 即C 1:减渣/油浆层R(RFO ,>500o

C), C 2:蜡油/回炼油层H(HFO ,350~500o C)和C 3:

柴油层L(LFO ,200~350o C),产物分为C 4:汽油G(Gasoline ,C 5~210o C),C 5:液化气+干气S(Gas ,C 1~C 4)和C 6:焦炭C(Coke),总共6个虚拟集总组分。整个重油催化裂化反应网络如图2所示。

这里应用了以下假设: (1) 反应S ?C 不发生; (2) 所有反应均为一级反应;

图1 催化裂化提升管反应器构造 Fig.1 The structure of FCC riser reactor 1.product flow 2.settler 3.riser 4.steam 5.feed oil 6.spent catalyst 7.regenerated

catalyst

1)

2O )

3(L F O )

C 6O K 1

K 9

K 15

K 13

6

K 10

5S)

图2 重油催化裂化6集总反应动力学串行-并行网络

Fig.2 RFCC six lump reaction kinetic network

(3) 所有反应均发生在相同的活性中心; (4) 提升管反应器内忽略质点内扩散。

按上述假设,考虑渣油裂化的重质芳烃吸附催化剂和焦碳沉积在催化剂表面使得催化性能逐步失活因素,由反应速率方程得到模型基本方程:

rh c ()()()f A t ?ρ=×××R K C (1)

式中T

356124d d d d d d d d d d d d C C C C C C t

t

t

t

t

t ??=??

??

R 为各集总组分反应速率向量。 rh h Arh ()1/(1)f A K C =+为描

述重质油芳烃吸附的影响,这里的吸附常数h K =0.128,(%(wt ))?1,Arh C 为重质油中芳烃含量,%(w t)。

c c ()1/(1)γt t ?β=+为催化剂时

变失活函数,这里失活常数

β=162.15,γ=0.76。c t 为催化剂停留时间,h 。

K 为速率常数矩阵,计算

方式见表1[12]

P MW

R T ρ×=

×,为油气密度,kg ?m ?3。这里P 为体系压力,kPa ;1/j j

MW C =∑,为油气平均分子量, g(气体)?(mol(j ))?1; R 为气体常数,8.314 J ?(mol ?K)?1; T 为体系温度,K 。C =[C 1 C 2 C 3 C 4 C 5 C 6]T ,为集总组分浓度向量。

3 反应器模型

在上一节我们得到了通用的重油催化裂化反应动力学模型,而完整的裂化反应模型必须同时考虑反应区域的气固流动特性。因此,本节将动力学模型与相应的反应器模型进行结合。 3.1 提升管反应器模型

从油气进料与催化剂接触混合反应到提升管出口这一段区域气固传质状态和分布近似为理想活塞流反应器PFR(图1中区域3)。即只考虑浓度的轴向分布,忽略径向差异。由于气流速度高,基本忽略返混情况。因而反应组分浓度只是提升管长度的函数。

对于理想活塞流反应器,其反应模型可以描述为:

i i R l

C =d d (2) 式(1)代入上式,由连续性方程和反应速率方程推导并整理得:

∑++=j

j

C KC

RT

S P

t C K X C WH c Ah h 1111d d β (3) 式中 L l X /=为提升管相对长度,WH S 为重时空速,g 进料(油气+水蒸气、氮气等惰性物)?(hr ?g 催化剂)? 1。 3.2 沉降器模型

从提升管反应器出口到沉降器这段区域(图1中区域2)可视为理想的全混流反应器CSTR 。由于在这个区域,油气和催化剂颗粒在突然放大的空间和突然降低的气速下在惯性作用和重力作用下呈不同大小不同方向的运动,使得气固传质接近全混流模型,而且油气和催化剂没有完全分离,而继续发生二次反应。这个现象对于渣油裂化反应中汽油二次反应效果的描述尤为重要。本文将这个区域用CSTR 模型来描述。

表1 速率常数矩阵的计算

Table 1 Equations of reaction rate constant K matrix

(12345)

00000121(6789)0000132236(101112)0001432473410(1314)00154258351145131501652693612461456150k k k k k v k k k k k v k v k k k k v k v k v k k k v k v k v k v k k v k v k v k v k v k ?++++??

??×?+++????××?++=?

?×××?+?

???××××??

?×××××??

?

?K R H

R L

R S 12/13/14/15/R G

v MW MW v MW MW v MW MW v MW MW ====

R C

H L

H G

H S 16/23/24/25/v MW MW v MW MW v MW MW v MW MW ====

H C

L G

L S

L C 26/34/35/36/v MW MW v MW MW v MW MW v MW MW ====

G S

G C

S C

45/46/56/v MW MW v MW MW v MW MW ===

对于理想的CSTR 反应器,其反应模型可以描述为:

0d d 0=+?=τi i i i R C C t

C (4) 代入反应速率方程式(1),整理得到:

0h Ah c 11011j

j

P KC

C C K C RT C t γτβ?+×

=++∑ (5)

式中τ为油气在这段区域的停留时间,h 。

T

00

000

01

2

3456

C C C C C C C ??=??为沉降段进口组分浓度,提升管反应器出口组分浓度。

由此,我们建立了渣油催化裂化6集总组分2类理想反应器的组合模型。该模型结构简洁,且具有一定的理论背景,同时由于模型计算需要的现场输入参数比较少,模型计算仅需要求解一个常微分方程组和非线性方程组,计算时间短,非常适合于工业在线计算的需要。

4 模型反应动力学参数估计与装置因数回归

本文所建立的催化裂化模型,是一个由6个虚拟组分在一个近似为理想的活塞流反应器(PFR)串接一个理想全混流反应器(CSTR)发生串行和并行裂化反应。

本文采用文献报道的动力学参数作为估计初值,通过手工调节指前因子参数以使得在初始装置因素下,模型计算结果与实际工业生产值基本一致为目标,得到一组近似的反应动力学参数。动力学速率常数i K 采用Arrhenius 方程为:

0exp(/)i i i K k E RT =? (6)

式中,i k 0和i E 分别为指前因子(m 3?(kgCat ?h)?1和活化能 (J ?mol ?1?K ?1),

其参数初值取与该渣油催化装置采用同类型催化剂的Orbit-3300 REUSY 催化剂的文献[13]给出的活化能数据和指前因子,最后得到的近似值见表2。

虽然上述模型考虑了诸多关键因素,但所建立的模型仍然不能完整地描述整个催化裂化反应过程。因为催化裂化反应器中都会有一些对反应结果有重要影响,但又难以确切描述的因素。例如,各种反应器的尺寸和结构不会尽然相同,而原料油的雾化情况,入口处催化剂和油气的混合状况,提升管中催化剂的滑落和径向分布,流化床反应器中的气泡分布,以及反应器出口处催化剂和油气的分离速度等等,都会明显地影响催化裂化的产率分布和产品质量。目前,对上述因素建立比较完善的反应器模型是很困难的,在工程应用中通常的办法是设置一些装置因数,以期校正模型的计算产率和实测产率之间的偏差[14]。因此,本文采用了7个装置因素,校正作用见表3。

这里装置因数回归算法采用改进的Levenberg- Marquarat 算法[15]。 本文采用差分法计算敏感矩阵K C ??=Λ/,调整初始步长和模型参数初值,为了改善速率常数收敛的稳定性和降低对初值的要求,算法引入阻尼因子,其大小根据目标函数收敛与否进行自适应调整。

表2 裂化反应动力学常数K i (m 3?(kgCat ?h) ?1)的计算 (480~520o C)

Table 2 The kinetic constant K i values of cracking reaction Rate constant

Active Energy E Coefficient K 0

K 1 38.022 *******.0 K 2 38.022 *******.0 K 3 38.022 120979.4

K 4 30.008 602902.2 K 5 30.008 589656.5 K 6 38.022 357201.3

K 7 48.068 1124305.0 K 8 56.102 3890979.0 K 9 56.102 2306261.0 K 10 48.068 1134854.0 K 11 56.102 1556392.0 K 12 56.102 583646.9 K 13 52.718 453326.6 K 14

56.145 292659.0

表3 模型装置因数计算 Table 3 Plant factor values of model No. Reaction formulations

Reaction rate constant

Results FU(1)RFO ?HFO+LFO+G

HFO ?LFO K 1,K 2, K 3,K 6 0.5890 FU(2)

RFO ?C+S* K 4,K 5 1.0668 FU(3)HLFO ?G K 7,K 10 1.0703 FU(4)HLFO ?S K 8,K 11 1.1857 FU(5)HLFO ?C K 9,K 12 0.3558 FU(6)G ?S K 13 1.0282 FU(7)

G ?C

K 14

0.7856

5 模型预测结果比较与讨论

利用某渣油催化装置1999年5月25和26日标定稳态操作数据及相应的原料性质数据,见表4,进行模型的装置因数估计,得到参数如表3。装置因数数值大多在较为合理的0.5~1.5范围内,说明装置因数的设置和计算是可靠的。所对应的标定数据的产率计算结果与实际产率分布对比如表5。由表中四组数据对比可见,模型能在产率趋势预测上保持很好的一致性,因而可以认为本文所确定的模型结构和动力学参数也是比较可靠的。其中2001.4和2001.7的计算结果中,虽然柴油和汽油各自的偏差较大,但总的轻油收率(柴油+汽油)偏差却并不大,分别为2.4%和0.8%,基本符合一般催化裂化软测量对转化率模型精度小于3%的要求[10]。

反应模型可获得沿原料油气在提升管反应器内流动方向的各个集总组分分布,典型的提升管组分剖面分布结果如图3所示。由图3可见,从提升管入口的前30%长度区域内,裂化反应完成了70%以上,这一现象与实际装置运行状况基本符

合。而在沉降器的继续裂化反应中,渣油和蜡油继续裂化为柴油,汽油和焦炭,柴油进一步裂化为汽油,液化气,干气和焦炭,同时汽油发生大量二次裂化反应生成为液化气,干气和焦炭。这些二次反应表现为图3中沉降器出口的汽油产率与提升管出口相比略有下降,而液化气+干气和焦炭产率较提升管出口则增加。这一现象进一步证实了提升管出口和沉降器段中发生的二次反应的效果以及考虑为两段组合反应器的意义。本文的研究将有助于

进行渣油裂化装置抑制二次反应的深入研究,以提高汽油和柴油产率。

表5 模拟计算结果比较

Table 5 Comparison of simulated data and plant process data

1999-5-25 1999-5-26 2001-4-24

2001-7-4

Reaction product

Calculated

%

Plant data % Calculated

% Plant data % Calculated

% Plant data % Calculated

% Plant data % RFO+HFO 5.53

5.23

5.22

5.27

6.37

6.76

7.99 7.73 LFO 26.31 25.88 26.61 26.70 27.09

22.55

24.83

29.54

G 41.46 41.27 42.27 42.26 42.88 45.05 37.96 33.97 S 21.06 21.72 20.21 19.72 16.15 16.01 20.95 20.22 C 5.53 5.04 5.39 5.56 7.50 7.03 8.24 7.73

表4 某渣油催化裂化装置工业标定数据

图3 集总组分在提升管和沉降器内典型的浓度分布曲线

Fig.3 The typical axial distribution of lump components in riser and settler

6结论

本文综述了催化裂化集总动力学反应建模研究进展。考虑到国内炼厂渣油催化裂化装置产品指标要求和在线软测量计算应用的实际情况,建立了简化的渣油6集总组分的串行和并行反应网络模型。此外,根据提升管反应器气固流动状况,将整个反应器分解为代表提升管部分的理想无返混的活塞流反应器的分布式微分方程组模型和代表沉降器部分的理想完全返混的连续搅拌式反应器的代数方程组模型。同时为了校正模型计算与实际过程操作以及数据不确定性问题,对模型设置了7个装置因数,并由2组典型的现场标定数据回归装置因数。得到的模型进行仿真计算,适于工业在线计算应用。本文所提出的6集总动力学和组合反应器思想充分体现了工业过程建模的简洁化和有效性,适用于其他渣油催化裂化反应过程,同时本文采用的利用装置因素校正工业模型的方法也同样适于工业建模应用,这也被在PTA工业装置上的成功应用所证实[16]。

参考文献:

[1] Wei James, Prater Charles D. A new approach to first-order chemical reaction systems [J]. AIChE J, 1962, 9(1): 77-81.

[2] Weekman V M. A model of catalytic cracking conversion in fixed, moving and fluid-bed reactors [J]. Ind Eng Chem Prod Res Dev.

1968, 7: 90-95.

[3] Lee L S, Chen Y W, Huang T N, Pan W Y. Four lump kinetic model for FCC process [J]. Can J Chem Eng. 1989, 67: 615-619.

[4] Corella J, Frances E. Analysis of the riser reactor of a fluid cracking unit. Fluid Catalytic Cracking II [J]. ACS Symp Ser, 1991, 452:

165-182.

[5] Jacob S M, Gross B, V oltz S E, Weekman V W. A lumping and reaction scheme for catalytic cracking [J]. AIChE J. 1976, 22(4):

701-713.

[6] Takatsuka T, Sato S, Morimoto Y, Hashimoto H. A reaction model for fluided-bed catalytic cracking of residual oil [J]. Ind Chem

Eng, 1987, 27(1): 107-116.

[7] SHA Ying-sun(沙颖逊), CHEN Xiang-sheng, et al(陈香生等). Investigation of the lumped kinetic model for catalytic cracking and

the establishment of the physical model(催化裂化集总动力学模型的研究 I. 物理模型的确立) [J]. ACTA PETROLEI SINICA(Petroleum Processing Section)(石油学报(石油加工)), 1985, 1(1): 3-15.

[8] DENG Xian-liang(邓先梁), SHA Ying-sun, et al (沙颖逊等). Studies on a kinetic model of residual catalytic cracking (渣油催化裂

化反应动力学模型的研究) [J]. Petroleum Processing and Petrochemicals(石油炼制与化工), 1994, 26(8): 35-39.

[9] Sugungun M M,Kolesnikov I M, Vinogrador V M, Klolesnikov S I, Kinetic modeling of FCC process [J]. Catalysis Today. 1998, 43:

315-325.

[10] CHEN Jun-wu(陈俊武), CAO Han-chang(曹汉昌). Catalytic Cracking Technology and Engineering (催化裂化工艺与工程) [M].

China Petrochemical Press(中国石化出版社), 1995.

[11] GAO Jin-sen(高金森), XU Chun-ming, et al (徐春明等). Turbulent gas-solid two-phase flow-reaction model(催化裂化提升管反应

器模型的建立) [J]. J Chem Eng of Chinese Univ(高校化学工程学报), 1998, 12(3): 259-264.

[12] Peixoto F C, Medeiros J L de. Reactions in multiindexed continuous mixtures: catalytic cracking of petroleum fractions [J]. AIChE J,

2001, 47(4): 935-947.

[13] JIANG Hong-bo(江洪波). Prolongation and Application Research of Heavy Oil Catalytic Cracking Lumping Kinetic Model(重油催

化裂化集总动力学模型的拓展与应用研究) [D]. Shanghai(上海): East China University of Science and Technology(华东理工大学), 1999.

[14] DING Fu-cheng(丁福臣), ZHOU Zhi-jun, et al(周志军等). Methods predicting parameters of FCC 5 lumping dynamic model(催化

裂化五集总动力学模型参数估计方法) [J]. Petroleum Refinery Engineering (炼油设计), 2001, 31(4): 52-55.

[15] WEN Hui-xing(翁惠新), MA Jun, et al(马军等). Lumped model for heavy oil catalytic cracking reaction(II),commercial verification

of the model(重油催化裂化反应集总动力学模型(II),模型工业验证) [J]. J Chem Ind and Eng(化工学报), 1995, 46(6): 662-674. [16] Mu Sheng-jing, Su Hong-ye, Liu Rui-lan, Gu Yong, Chu Jian. Analysis and modeling of industrial purified terephthalic acid

oxidation unit [A], International Symposium on Advanced Control of Chemical Processes [C]. Hongkong, 2003.

对重油催化裂化分馏塔结盐原因分析及对策 王春海 内容摘要 分析了重油催化裂化装置发生分馏塔结盐现象的原因,并提出了相应的对策。分馏塔结盐是由于催化原料中的有机、无机氯化物和氮化物在提升管反应器中发生反应生成HCl和NH3 ,二者溶于水形成NH4Cl溶液所致。可采取尽可能降低催化原料中的含盐量、对分馏塔进行在线水洗、利用塔顶循环油脱水技术等措施,预防和应对分馏塔结盐现象的发生。 关键词: 重油催化裂化分馏塔结盐氯化铵水洗循环油脱水

目前,催化裂化装置( FCCU)普遍通过掺炼渣油及焦化蜡油进行挖潜增效,但由于渣油中的氯含量和焦化蜡油中的氮含量均较高,势必导致FCCU 分馏塔发生严重的结盐现象。另外,近年来国内市场柴油消费量迅速增长,尽管其生产量增长也很快,但仍不能满足市场的需求。因此许多FCCU 采用降低分馏塔塔顶温度(以下简称顶温)的操作来增产柴油,但顶温低致使分馏塔顶部水蒸气凝结成水,水与氨(NH3)和盐酸(HCl)一起形成氯化铵(NH4Cl)溶液,从而加速分馏塔结盐。随着分馏塔内盐层的加厚,沉积在塔盘上的盐层会影响传质传热效果,致使顶温失控而造成冲塔;沉积在降液管底部的盐层致使降液管底部高度缩短,塔内阻力增加,最终导致淹塔.。可见,如何避免和应对分馏塔结盐现象的发生,是FCCU 急需解决的生产难题。 一、分馏塔结盐原因及现象分析 (一)原因 随着FCCU所用原料的重质化,其中的氯和氮含量增高。在高温临氢催化裂化的反应条件下,有机、无机氯化物和氮化物在提升管反应器中发生反应生成HCl和NH3 ,其反应机理可用下式表示: : 催化裂化反应生成的气体产物将HCl和NH3从提升管反应器中带入分馏塔,在分馏塔内NH3 和HCl与混有少量蒸汽的油气在上升过程中温度逐渐降低,当温度达到此环境下水蒸气的露点时,就会有冷凝水产生,这时NH3和HCl溶于水形成NH4Cl溶液。NH4Cl溶液沸点远高于水的沸点,其随塔内回流液体在下流过程中逐渐提浓,当盐的浓度超过其在此温度下的饱和浓度时,就会结盐析出,沉积在塔盘及降液管底部。 (二)现象 1.由于塔顶部冷凝水的存在,形成塔内水相内回流 ,致使塔顶温度难以控制 ,顶部循环泵易抽空,顶部循环回流携带水。 2.由于沉积在塔盘上的盐层影响传热效果,在中段回流量、顶部循环回流量发生变化时,塔内中部、顶部温度变化缓慢且严重偏离正常值。 3.由于沉积在塔盘上的盐层影响传质效果,导致汽油、轻柴油馏程发生重叠,轻柴油凝

毕业设计 题目重油催化裂化反应-再生系统工艺设计系(部)化学工程系 专业石油化工生产技术 指导教师 学生 时间2013/5/19 目录

前言 第一节设计原则 第二节装置状况 第三节工艺流程概述 3.1反应部分工艺流程 3.2再生部分工艺流程 第四节设计基础数据 4.1原料油物性 4.2催化剂的物化性质 4.3助剂及相关功用 第五节反应再生系统工艺计算 5.1再生器物料平衡计算 5.2再生器热平衡 5.3反应器的热平衡和物料平衡 5.4再生器主要附件 5.5提升管主要附件 5.6两器压力平衡(反应器和再生器) 5.7主要设备计算结果汇总 第六节主要设备选择 第七节反应部分工艺技术方案及特点 第八节再生部分工艺技术方案及特点

第九节能耗分析和节能措施 第十节环境保护及职业安全卫生 10.1污染源及治理措施 10.2安全措施 总结……… 参考文献…….

前言 催化裂化是一项重要的炼油工艺。其技术复杂程度位居各类炼油工艺首位,但因其投资省,效益好,因而在炼油工业中占有举足轻重的地位。催化裂化过程是原料在催化剂存在时,在470~530度和0.1~0.3mpa的条件下,发生裂解等一系列的化学反应,转化为气体,汽油,柴油等轻质产品和焦炭的工艺过程。其原料一般是重质馏分油,如减压馏分油和焦化馏分油等,随着催化裂化技术和催化剂的不断发展,进一步扩大原料来源,部分或全部渣油也可以作为催化裂化的原料。 近年来,我国汽车工业飞速发展,2003年全国生产汽车444万辆,截止2003底.全国汽车保有量达到2420辆。专家预测2020年汽车保有量将超过1亿辆(此外还有1亿辆摩托车)。在调整车型结构提高燃油经济性的前提下,汽油需求量超过7400万吨、柴油需求量将超过1亿吨。我过约80%的商品汽油和30%的商品柴油来自催化裂化,使催化裂化成为我国应输燃料最重要的生产装置。 从以上两个方面可见,催化裂化在实际生产中有很重要的意义,研究其工艺很有价值。在原油价格居高不下,炼化企业的效益日益恶化的背景下,使用劣质原料来获得优质质,是炼厂的必然选择。因此,要不断开发催化裂化新技术、新工艺,以增加产品收率、提高产品质量,这也是炼化企业在21世纪可持续发展的重大战略措施。 第一节设计原则 1 工程设计采用国内开发的先进可靠的工艺技术,成熟可靠的新设备、新材料等,以达到装置技术先 进,经济合理。 2 除少量关键仪表及特殊设备需引进外,其它设备及仪表立足国内。 3 尽量采用“清洁工艺”减少环境污染。严格遵循环保、安全、卫生有关法规,确保装置的安全生产。 4 充分吸收国内生产装置长期实践积累的有利于长周期运转,降低能耗以及简化操作等方面的经验, 确保装置投产后高水平,安、稳、长、满、优生产。 第二节装置概况 1采用集散型控制系统(DCS),提高自动控制水平。 2采用HSE(health, safety, environment)管理体系,以便减少可能引起的人员伤害、财产损失和环境污染。 3 原料油 设计采用的原料油为胜利减压流出油。

文/李立权中石化洛阳工程有限公司 渣油加氢技术包含固定床渣油加氢处理、切换床渣油加氢处理、移动床渣油加氢处理、沸腾床渣油加氢处理、沸腾床渣油加氢裂化、悬浮床渣油加氢裂化、渣油加氢一体化技术及相应的组合工艺技术。随着原油的重质化及劣质化、分子炼油技术的发展、环境保护要求的日益严格、市场对轻质油品需求、石油产品清洁化和石化企业面临的激烈竞争,各种渣油加氢技术将快速发展。 1国内外渣油加氢工程化技术应用现状 我国渣油加氢工程化技术起步较晚,1999年12月我国开发的首套2.0Mt/a固定床渣油加氢技术实现了工程化;2000年1月世界首套上流式渣油加氢反应器在我国某企业1.5Mt/a渣油加氢装置改造工程中实现工程化;2004年8月我国开发的50kt/a悬浮床渣油加氢技术进行了工业示范;2014年2月我国开发的50kt/a沸腾床渣油加氢工业示范装置建成中交;2014年45kt/a油煤共炼的重油加氢装置建成;目前引进的一套2.5Mt/a沸腾床渣油加氢装置正在建设中。截止到2011年底我国投产的渣油加氢装置处理能力仅13.35Mt/a,而2012—2014年10月投产的渣油加氢装置处理能力就达到了19.3Mt/a;正在规划、设计和建设的渣油加氢装置处理能力超过30Mt/a。 中国石油化工股份有限公司石油化工科学研究院(RIPP)开发的固定床渣油加氢处理重油催化裂化双向组合RICP技术2006年工程化应用,将RFCC装置自身回炼的重循环油(HCO)改为输送到渣油加氢装置作为渣油加氢进料稀释油,和渣油一起加氢处理后再一同回到RFCC装置进行转化,同时有利于渣油加氢和催化裂化装置,工艺流程示意见图1。

万吨年渣油催化裂化反应再生系统工艺设计毕业设计

150万吨/年渣油催化裂化反应再生系统工艺设计 摘要 在本设计中,使用大庆常压渣油作为原料,采用汽油生产方案,进行渣油催化裂化反再系统的工艺设计。 催化裂化装置由反应再生系统,分馏系统,吸收稳定系统和能量回收系统组成。本设计主要针对反应再生系统进行设计计算。由于渣油催化裂化的焦炭产率高,对再生器的烧焦能力要求较高,故本设计选用烧焦罐式再生器以实现高效完全再生。 在本设计中,基于设计的原料性质,参考国内同类装置的数据采用高低并列式再生系统,提升过反应器和烧焦罐高温完全再生系统。反应部分:反应器为原料油和催化剂充分接触提供必要的空间,本设计采用提升管、汽提段、沉降器同轴布置,以减少生焦,提高轻质油收率。再生部分:再生器的作用是烧焦,烧掉催化剂上的积炭,使催化剂上的活性得以恢复。本设计采用带有预混合管的高效烧焦罐式再生器,可使催化剂含碳量降到0.1%以下,充分发挥了催化剂的选择性,延长了催化剂的寿命。 关键词:催化裂化,提升管,再生器,催化剂 3

TECHNOLOGCIAL DESIGN FOR REACTION AND REGENERATION SYSTEM OF 150wt/a RFCC Abstract Reaction and regeneration system technology of a 270wt/a RFCC processing DAQING atmospheric residue feedstock has been designed and calculated in this layout. The catalytic cracking unit is made up from reaction and regeneration system fractionation system,absorption and stabilization system and energy recover system. This layout is derected against reaction and regeneration system to compute.A high efficient and complete coke burning regenerator having high burning capacity was adopted because much coke was produced during RFCC process. In the design,Referring to the dates of feed and the same type reactors,I design a high-low parallel FCC reactor-regenerator system-riser reactor and coke container high temperature complete reactor-regenerator system. The part of reaction: the reactor develops sufficient room for feed oil and catalytic contacting completely. This kind of design is to reduce coke promote recall ratio of light oil. The part of regenerator system: the regenerator can burn up remaining carbon about catalytic to recover activity of CAT. General speaking,my design can 3

重油催化裂化基础知识 广州石化总厂炼油厂重油催化裂化车间编 一九八八年十二月

第一章概述 第一节催化裂化在炼油工业生产中的作用 催化裂化是炼油工业中使重质原料变成有价值产品的重要加工方法之一。它不仅能将廉价的重质原料变成高价、优质、市场需要的产品,而且现代化的催化裂化装置具有结构简单,原料广泛(从瓦斯油到常压重油),运转周期长、操作灵活(可按多产汽油、多产柴油,多产气体等多种生产方法操作),催化剂多种多样,(可按原料性质和产品需要选择合适的催化剂),操作简便和操作费用低等优点,因此,它在炼油工业中得到广泛的应用。 第二节催化裂化生产发展概况 早在1936年美国纽约美孚真空油公司(、)正式建立了工业规模的固定床催化裂化装置。由于所产汽油的产率与辛烷值均比热裂化高得多,因而一开始就受到人们的重视,并促进了汽车工业发展。如图所示,片状催化剂放在反应器内不动,反应和再生过程交替地在同一设备中进行、属于间歇式操作,为了使整个装置能连续生产,就需要用几个反应器轮流地进行反应和再生,而且再生时放出大量热量还要有复杂的取热设施。由于固定床催化裂化的设备结构复杂,钢材用量多、生产连续性差、产品收率与性质不稳定,后为移动床和流化床催化裂化所代替。 第一套移动床催化裂化装置和第一套流化床催化裂化(简称装置都是1942年在美国投产的。

固定床反应器 移动床催化裂化的优点是使反应连续化。它们的反应和再生过程分别在不同的两个设备中进行,催化裂化在反应器和再生器之间循环流动,实现了生产连续化。它使用直径约为3毫米的小球型催化剂。起初是用机械提升的方法在两器间运送催化剂,后来改为空气提升, 生产能力较固定床大为提高、 空气

催化裂化装置的主要设备 百克网:2008-5-30 14:50:14 文章来源:本站 催化裂化装置设备较多,本节只介绍几个主要设备。 一、提升管反应器及沉降器 (一)提升管反应嚣 提升管反应器是进行催化裂化化学反应的场所,是本装置的关键设备。随装置类型不同 提升管反应器类型不同,常见的提升管反应器类型有两种: (1)直管式:多用于高低并列式提升管催化裂化装置。 (2)折叠式:多用于同轴式和由床层反应器改为提升管的装置。 图5—8是直管式提升管反应器及沉降器示意图 提升管反应器是一根长径比很大的管子,长度一般为30~36米,直径根据装置处理量决 定,通常以油气在提升管内的平均停留时间1~4秒为限确定提升管内径。由于提升管内自下而上油气线速不断增大,为了不使提升管上部气速过高,提升管可作成上下异径形式。 在提升管的侧面开有上下两个(组)进料口,其作用是根据生产要求使新鲜原料、回炼 油和回炼油浆从不同位置进入提升管,进行选择性裂化。

进料口以下的一段称预提升段(见图5—9),其作用是:由提升管底部吹入水蒸气(称预 提升蒸汽),使由再生斜管来的再生催化剂加速,以保证催化剂与原料油相遇时均匀接触。 这种作用叫预提升。 为使油气在离开提升管后立即终止反应, 提升管出口均设有快速分离装置,其作用是使 油气与大部分催化剂迅速分开。快速分离器的 类型很多,常用的有:伞帽型,倒L型、T型、 粗旋风分离器、弹射快速分离器和垂直齿缝式 快速分离器(分州如图5—10中a、b、c、d、e、f所示)。 为进行参数测量和取样,沿提升管高度还 装有热电偶管、测压管、采样口等。除此之外,提升管反应器的设计还要考虑耐热,耐磨 以及热膨胀等问题。 (二)沉降器 沉降器是用碳钢焊制成的圆筒形设备,上段为沉降段,下段是汽提段。沉降段内装有数 组旋风分离器,顶部是集气室并开有油气出口。沉降器的作用是使来自提升管的油气和催化剂分离,油气经旋风分离器分出所夹带的催 化荆后经集气室去分馏系统;由提升管快速分 离器出来的催化剂靠重力在沉降器中向下沉 降,落入汽提段。汽提段内设有数层人字挡板 和蒸汽吹入口,其作用是将催化剂夹带的油气用过热水蒸气吹出(汽提),并返回沉降段,以便减少油气损失和减小再生器的负荷。 沉降器多采用直筒形,直径大小根据气体(油气、水蒸气)流率及线速度决定,沉降段线速一般不超过0.5~0.6米/秒。沉降段高度由旋风分离器科腿压力平衡所需料腿长度和所 需沉降高度确定,通常为9~12米。 汽提段的尺寸一般由催化剂循环量以及催化剂在汽提段的停留时间决定,停留时间一般 是1.5~3分钟。 二、再生器

减压渣油 1、前言 焦化装置以减压渣油为主要原料,主要产品为焦化汽油、柴油、蜡油及石油焦,是实现重油轻质化的主要手段,它以加工原料和加工工艺的灵活性日益受到炼油企业的重视。重油催化裂化(RFCC)外甩油浆是改善催化裂化工况的常用手段,而该油浆的出路一直是各炼厂需解决的头痛问题。济南分公司50万吨/年延迟焦化装置原设计原料为减压渣油:RFCC油浆为9:1的混合原料,后来该装置又成功开发了浮渣回炼、甩油回炼、全厂污油回炼等新工艺,为实现对炼厂原油的吃干榨尽起到了重要作用。济南分公司焦化装置曾以不同比例掺炼过RFCC油浆,但RFCC油浆作为焦化装置的原料究竟有何利弊,掺炼比例多少合适,有何经济效益?本文针对济南分公司焦化装置掺炼RFCC催化油浆的实际情况,从其对产品分布影响、产品质量影响、设备磨损情况、经济效益四个方面进行分析,以期找到问题的最佳答案,实现炼厂效益最佳化。 2、RFCC油浆与减压渣油性质比较 济南分公司焦化装置原料减压渣油来自常减压装置,以胜利油田临盘原油为主;RFCC油浆来自80万吨/年催化裂化及140万吨/年催化裂化装置,内含有一定的催化剂固体粉末,一般为2g/l,最高达到过9.2g/l(2003年10月24日分析数据)。两种原料性质见表1。 由表1可见,与减压渣油相比,RFCC油浆的密度较大,芳烃含量高,残炭、粘度小于减压渣油,S、N含量与减压渣油基本相近。

表1 RFCC油浆及减压渣油的主要性质 分析项目减压渣油RFCC油浆 密度g/m3 982.4 1071.8 粘度(100℃)mm2/s614.7 41.50 残炭%(m)16.34 15.74 硫含量%(m)12510 10168 凝固点℃37 22 盐含量%/ 0.18 总氮ppm 6371 6358 族组成 饱和烃%21.65 20.41 芳烃%37.96 60.54 胶质%38.27 16.53 沥青质% 2.12 2.52 3、焦化装置掺炼RFCC油浆生产概况 济南分公司50万吨/年延迟焦化装置于2002年11月28日一次开车成功,开工初期全部以减压渣油作为原料。2003年3月份以后,基本按照RFCC油浆掺炼比例为10%的设计值作为原料,直至7月份第一周期按计划停工。焦化装置第二周期生产于2003年8月3日开车成功,其中8月份全部以减压渣油作为原料以110%负荷生产9月份曾掺炼部分常压渣油作为原料。进入2003年10月份以后,随着全厂生产方案的调整,焦化装置的负荷及RFCC油浆掺炼比例出现大

重油催化裂化装置安全基本常识 1.应急电话:火警:119;急救:120。 2.集团公司安全生产方针:安全第一、预防为主、全员动手、 综合治理。 3.三级安全教育:厂级安全教育、车间级安全教育、班组安 全教育。 4.三违:违章作业、违章指挥、违反劳动纪律。 5.三不伤害:不伤害自己、不伤害他人、不被他人伤害。 6.三不用火:没有经批准的用火作业许可证不用火、用火监 护人不在现场不用火、防火措施不落实不用火。 7.四不放过:事故原因分析不清不放过、事故责任者不受处 理不放过、事故责任者和群众没有受到教育不放过、防范措施不落实不放过。 8.三同时:一切新建、改建、扩建的工程项目,必须做到主 体工程与安全、环保、卫生技术措施和设施同时设计、同时施工、同时投用。

9.消防三懂、三会:懂火灾危险性、懂预防措施、懂扑救方 法;会报警、会使用灭火器材、会扑救初起火灾。 10.四全监督管理原则:全员、全过程、全方位、全天侯。 11.安全气分析: 1)可燃气体浓度:当爆炸下限大于4.0%时,指标为小于 0.5%;当爆炸下限小于4.0%时,指标为小于0.2%。 2)氧含量:19.5%~23.5%。 3)有毒有害物质不超过国家规定的“空气中有毒物质最 高容许浓度”的指标。 注:进入设备作业应保证以上三项同时合格,取样要有代表性、全面性。 12.生产装置、罐区的防火间距: 1)液态烃储罐、可燃气体储罐,防火间距为22.5米。(设 备边缘起)。 2)其它各类可燃气体储罐,防火间距为15米。 3)含可燃液体的敞口设备,如水池、隔油池等,防火间 距为22.5米。

13.石化集团公司HSE目标是:追求最大限度地不发生事故、 不损害人身健康、不破坏环境,创国际一流的HSE业绩。 14.济南分公司HSE方针:安全第一,预防为主;全员动手, 综合治理。 济南分公司HSE目标:层层落实HSE责任制,加大隐患治理力度,狠抓“三基”工作,严格事故责任追究,杜绝重大事故,减少人员伤亡和一般事故,争创HSE新业绩。15.每个职工应具备的HSE素质和能力: 1)对本职工作认真、负责,遵章守纪,有高度的责任感 和事业心; 2)在异常情况下,处置果断,有较强的生产处理和事故 应变能力; 3)业务精通、操作熟练,能正确分析解决生产操作和工 艺设备问题; 4)有较强的安全、环境与健康意识,能自觉做好HSE工 作; 5)能正确使用消防气防、救护器材,有较强的自救互救

石油化工重油催化裂化工艺技术 石油化工行业的稳定发展,对于各类化工产品的稳定出产,以及社会经济的稳定发展产生了较大的影响。因此在实际发展中关于石油化工行业发展中的各类工艺技术发展现状,也引起了研究人员的重视。其中石油化工重油催化裂化工艺技术,则为主要的关注点之一。文章针对当前石油化工重油催化裂化工艺技术,进行简要的分析研究。 标签:重油催化裂化;催化剂;生产装置;工艺技术 重油催化裂化在石油化工行业的发展中,占据了较大的比重。良好的重油催化裂化对于液化石油气,汽油,柴油的生产质量提升,发挥了重要的作用。因此在实际发展中如何有效的提升重油的催化裂化质量,并且提升各类生产产品的生产稳定性,成为当前石油化工行业发展中主要面临的问题。笔者针对当前石油化工重油催化裂化工艺技术,进行简要的剖析研究,以盼能为我国石油化工行业发展中重油催化裂化技术的发展提供参考。 1 重油催化裂化工艺技术 重油催化裂化为石油化工行业发展中,重要的工艺技术之一。其工艺技术在实际应用中,通过催化裂化重油生产了高辛烷值汽油馏分,轻质柴油等其他化工行业发展中的气体需求材料。具体在工艺技术应用的过程中,其在工艺操作中对重油加入一定量的催化剂,使得其在高温高压的状态下产生裂化反应,最终生产了相应的产物。该类反应在持续中反应深度较高,但生焦率及原料损失较大,并且后期的产物需进行深冷分离。因此关于重油催化裂化工艺技术的创新和提升,也为行业研究人员长期研究的课题。 2 当前重油催化裂化工艺技术的发展现状 分析当前我国石油化工行业在发展中,关于重油催化裂化工艺技术,宏观分析整体的发展态势较为稳定。但从具体实施的过程分析,我国重油催化裂化工艺技术的发展现状,还存在较大的提升空间。分析当前重油催化裂化工艺技术的发展现状,实际发展中主要存在的问题为:工艺催化剂生产质量低、工艺运行装置综合效率低、工艺自动化水平低。 2.1 工艺催化剂生产质量低 当前我国重油催化裂化工艺技术在发展中,工艺应用催化剂的生产质量低,为主要存在的问题之一。工艺应用催化剂的生产质量较低,造成工艺技术的发展存在先天不足。分析当前在关于催化剂的生产发展现状,主要存在的问题为:催化剂生产成本高、催化剂保存技术不完善,催化剂精细程度较低等现象。 2.2 工艺运行装置综合效率低

第一节工艺技术路线及特点 一、工艺技术路线 300×104t/a渣油加氢脱硫装置采用CLG公司的固定床渣油加氢脱硫工艺技术,该工艺技术满足操作周期8000h、柴油产品硫含量不大于500ppm、加氢常渣产品硫含量不大于0.35w%、残炭不大于5.5w%、Ni+V不大于15ppm的要求。 二、工艺技术特点 1、反应部分设置两个系列,每个系列可以单开单停(单开单停是指装置二个系列分别进行正常生产和停工更换催化剂)。由于渣油加氢脱硫装置的设计操作周期与其它主要生产装置不一致,从全厂生产安排的角度,单开单停可以有效解决原料储存、催化裂化装置进料量等问题,并使全厂油品调配更灵活。 2、反应部分采用热高分工艺流程,减少反应流出物冷却负荷;优化换热流程,充分回收热量,降低能耗。 3、反应部分高压换热器采用双壳、双弓型式,强化传热效果,提高传热效率。 4、反应器为单床层设置,易于催化剂装卸,尤其是便于卸催化剂。 5、采用原料油自动反冲洗过滤器系统,滤除大于25μm以上杂质,减缓反应器压降增大速度,延长装置操作周期。 6、原料油换热系统设置注阻垢剂设施,延长操作周期,降低能耗,而且在停工换剂期间可减少换热器和其它设备的检修工作。 7、原料油缓冲罐采用氮气覆盖措施,以防止原料油与空气接触从而减轻高温部位的结焦程度。 8、采用炉前混氢流程,避免进料加热炉炉管结焦。 9、第一台反应器入口温度通过调节加热炉燃料和高压换热器旁路量来控制,其他反应器入口温度通过调节急冷氢量来控制。 10、在热高分气空冷器入口处设注水设施,避免铵盐在低温部位的沉积。 11、循环氢脱硫塔前设高压离心式分离器除去携带的液体烃类,减少循环氢脱硫塔的起泡倾向,有利于循环氢脱硫的正常操作。 12、设置高压膜分离系统,保证反应氢分压。 13、冷低压闪蒸罐的富氢气体去加氢裂化装置脱硫后去PSA回收氢气。 14、新氢压缩机采用二开一备,每台50%负荷,单机负荷较小,方便制造,且装置有备机。 15、分馏部分采用主汽提塔+分馏塔流程,在汽提塔除去轻烃和硫化氢,降低分馏塔材质要求。 分馏塔设侧线柴油汽提塔及中段回流加热原料油,降低塔顶冷却负荷,提高能量利用率,减小分馏塔塔径。 16、利用常渣产品发生部分低压蒸汽。通过对装置换热流程的优化,把富裕热量集中在温位较高的常渣产品,发生低压蒸汽。 17、考虑到全厂能量综合利用,正常生产时常渣在150℃送至催化裂化装置。在催化裂化装置事故状态下,将常渣冷却至90℃送至工厂罐区。 18、催化剂预硫化按液相预硫化方式设置。 三、工艺流程说明 (一)工艺流程简述 1、反应部分 原料油自进装置后至冷低压分离器(V-1812)前的流程分为两个系列,以下是一个系列的流程叙述: 原料油在液位和流量的串级控制下进入滤前原料油缓冲罐(V-1801)。原料从V-1801底部出来由原料油增压泵(P1801/S)升压,经中段回流油/原料油换热器(E-1801AB)、常渣/原料油换热器(E-1802AB、E-1803AB)分别与中段回流油和常渣换热,然后进入原料油过滤器(S-1801)以除去原料油于25μm的杂质。过滤后的原料油进入滤后原料油缓冲罐(V-1802),原料油从V-1802底部出来后由加氢进料泵(P1802/S)升压,升压后的原料油在流量控制下进入反应系统。 原料油和经热高分气/混合氢换热器(E-1805AB)预热后的混合氢混合,混合进料经反应流出物/反应进料换热器(E-1804)预热后进入反应进料加热炉(F-1801)加热至反应所需温度进入第一台加氢反应器(R-1801),R-1801的入口温度通过调节F-1801的燃料量和E-1804的副线量来控制,R-1801底部物流依次通过其它三台反应器(R-1802、R-1803、R-1804),各反应器的入口温度通过调节反应器入口管线上注入的冷氢量来控制。从R-1804出来的反应产物经过E-1804换热后进入热高压分离器(V-1803)进行气液分离, V-1803底部出来的热高分液分别在液位控制下减压后,进入热低压分离器(V-1804)进行气液分离,V-1803顶部出来的热高分气分别经热高分气/混合氢换热器、热高分气蒸汽发生器(E-1806)换热后进入热高分气空冷器(E-1807),冷却到52℃进入冷高压分离器(V-1806)进行气、油、水三相分离。 为了防止铵盐在低温位析出堵塞管路,在热高分气空冷器前注入经注水泵(P-1803/S)升压后的脱硫净化水等以溶解铵盐。 从V-1806顶部出来的冷高分气体(循环氢)进入高压离心分离器(V-1807)除去携带的液体烃类,减少循环氢脱硫塔(C-1801)的起泡倾向。自V-1807顶部出来的气体进入C-1801底部,与贫胺液在塔逆向接触,脱除H2S,脱硫溶剂采用甲基二乙醇胺(MDEA),贫胺液从贫胺液缓冲罐(V-1809)抽出经贫溶剂泵(P-1804/S)升压后进入C-1801顶部,从塔底部出来的富胺液降压后进入富胺液闪蒸罐(V-1810)脱气。富液脱气后出装置去溶剂再生,气体去硫磺回收。 自C-1801顶不出来的循环氢进入循环氢压缩机入口分液罐(V-1808)除去携带的胺液,V-1808顶部出来的循环氢分成两路,一路去氢提浓(ME-1801)部分,提浓后的氢气经提浓氢压缩机(K-1804)升压后与新氢压缩机(K-1802A.B.C)出口新氢汇合,释放气去轻烃回收装置;另一路进入循环氢压缩机(K-1801)升压,升压后的循环氢分为三部分,第一部分与新氢压缩机来的新氢混合,混合氢去反应部分;第二部分作为急冷氢去控制反应器入口温度;第三部分至E-1807前作为备用冷氢和K-1801反飞动用。循环氢压缩机选用背压蒸汽透平驱动的离心式压缩机。 从两个反应系列的冷高压分离器底部出来的冷高分液分别在液位控制下减压混合后,进入冷低压分离器(V-1812)进行气液分离,冷低分液体在液位控制下从罐底排出并进入热低分气/冷低分液换热器(E-1809)、柴油/冷低分油换热器(E-1811)、常渣/冷低分油换热器(E-1812)换热后进入汽提塔(C-1803)。V-1812顶部出来的冷低分气去轻烃回收装置脱硫。 冷高压分离器底部的含H2S、NH3的酸性水进入酸性水脱气罐(V-1823)集中脱气后送出装置。 两个反应系列的热低分油在液位控制下从V-1803底部排出去分馏部分。热低分气体经E-1809换热后进入热低分气空冷器(E-1810)冷却到54℃,然后进入冷低压闪蒸罐(V-1811)进行气液分离,为了防止在低温位的地方有铵盐析出堵塞管路,在E-1810前注水以溶解铵盐。V-1811顶部出来的富氢气体直接送至加氢裂化装置进行脱硫,然后去PSA装置回收氢气;从下部出来的冷低压闪蒸液进入到冷低压分离器。 新氢从全厂氢网送入,进入新氢压缩机经三段压缩升压后分两路分别与两个系列循环氢压缩机出口的循环氢混合,混合氢气分别返回到各自的反应部分。新氢压缩机设三台,二开一备,每一台均为三级压缩,每台的一级入口设入口分液罐,级间设冷却器和分液罐。 2、分馏部分 来自反应部分的热低分油与经加热后的冷低分液一起进入汽提塔(C-1803)。塔底采用水蒸汽汽提。塔顶部气相经汽提塔顶空冷器(E-1814)冷凝冷却后进入汽提塔顶回流罐(V-1814)进行气液分离,V-1814气体与冷低分气一起出装置送至轻烃回收统一脱硫;V-1814底部出来的液体经汽提

150万吨/年渣油催化裂化反应再生系统工艺设计 摘要 在本设计中,使用大庆常压渣油作为原料,采纳汽油生产方案,进行渣油催化裂化反再系统的工艺设计。 催化裂化装置由反应再生系统,分馏系统,汲取稳定系统和能量回收系统组成。本设计要紧针对反应再生系统进行设计计算。由于渣油催化裂化的焦炭产率高,对再生器的烧焦能力要求较高,故本设计选用烧焦罐式再生器以实现高效完全再生。 在本设计中,基于设计的原料性质,参考国内同类装置的数据采纳高低并列式再生系统,提升过反应器和烧焦罐高温完全再生系统。反应部分:反应器为原料油和催化剂充分接触提供必要的空间,本设计采纳提升管、汽提段、沉降器同轴布置,以减少生焦,提高轻质油收率。再生部分:再生器的作用是烧焦,烧掉催化剂上的积炭,使催化剂上的活性得以恢复。本设计采纳带有预混合管的高效烧焦罐式再生器,可使催化剂含碳量降到0.1%以下,充分发挥了催化剂的选择性,延长了催化剂的寿命。 关键词:催化裂化,提升管,再生器,催化剂 1 / 139

TECHNOLOGCIAL DESIGN FOR REACTION AND REGENERATION SYSTEM OF 150wt/a RFCC Abstract Reaction and regeneration system technology of a 270wt/a RFCC processing DAQING atmospheric residue feedstock has been designed and calculated in this layout. The catalytic cracking unit is made up from reaction and regeneration system fractionation system, absorption and stabilization system and energy recover system. This layout is derected against reaction and regeneration system to compute.A high efficient and complete coke burning regenerator having high burning capacity was adopted because much coke was produced during RFCC process. In the design, Referring to the dates of feed and the same type reactors,I design a high-low parallel FCC reactor-regenerator system-riser reactor and coke container high temperature complete reactor-regenerator system. The 2 / 139

1再生动力学 1.1催化剂上的焦炭 1)焦炭的化学组成 催化剂上的焦炭来源于四个方面: ⑴在酸性中心上由催化裂化反应生成的焦炭; ⑵由原料中高沸点、高碱性化合物在催化剂表面吸附,经过缩合反应生成的焦炭; ⑶因汽提段汽提不完全而残留在催化剂上的重质烃类,是一种富氢焦炭; ⑷由于镍、钒等重金属沉积在催化剂表面上造成催化剂中毒,促使脱氢和缩合反应的加剧,而产生的次生焦炭;或者是由于催化剂的活性中心被堵塞和中和,所导致的过度热裂化反应所生成的焦炭。 上述四种来源的焦炭通常被分别称为催化焦、附加焦(也称为原料焦)、剂油比焦(也称为可汽提焦)和污染焦。实际上,这四种来源的焦炭在催化剂上是无法辩认的。 所谓“焦炭”并不是具有严格的固定组成和结构的物质。它不是纯碳,一般主要由碳和氢组成,是高度缩合的碳氢化合物,但碳和氢的比例受多种因素的影响,有相当大的变化范围。影响H/C的因素主要有:催化剂、原料、反应温度、反应时间及汽提条件等。对一定的催化剂和原料,影响焦炭H/C的主要因素是反应温度和反应时间(或结焦量)。普遍认为,反应温度越高,焦炭的H/C越小,即焦炭中氢含量越低。反应时间加长也有同样的影响。 在硅酸铝催化剂上用多种单体烃和轻瓦斯油进行催化裂化反应试验,结果表明所得焦炭的H/C不相同,而在0.4~0.9之间变化。 除碳和氢外,焦炭中还可能含有硫、氮、氧等杂原子,这主要决定于原料的杂原子化合物的含量。 应该指出,焦炭的化学组成,是焦炭的一个重要性质,尤其是C/H,对再生器的操作,特别是对装置的热平衡具有重要意义。但很遗憾,焦炭的C/H很难测定准确,主要是氢含量很难测准,因为一般用燃烧法测定生成的水量,而水量难以测准,而且在燃烧过程中催化剂结构本身也可能放出一部分水,因而造成实验 误差。在生产装置上,一般还是以测定烟气中CO、CO 2和O 2 的组成,利用焦炭在 空气中燃烧时的元素平衡等计算焦炭中的C/H比。 2)焦炭的结构 前面谈到焦炭的化学组成是不均匀的,而焦炭的结构与其组成密切相关,可以想象,焦炭的结构也是不均匀的,实际研究结果也证明了这一点,而且结构问题比组成更为复杂。焦炭的结构决定于结焦的反应机理及焦炭所处的环境和经历。结焦过程是脱氢和碳浓缩的过程,而形成的焦炭还要承受反应条件下的高温的影响而继续发生某些变化,所以焦炭的形成是经历了一个连续过程而不是一步决定的,这就决定了焦炭的结构不可能是单一的,而是有一定宽度的范围。 焦炭的结构一般可分为两部分,一部分为有序结构,这部分具有伪石墨的结构;另一部分则为无序结构。两部分的比例则与原料、催化剂及反应条件有关,

炼油生产安全技术一催化裂化的装置简介类型及工艺流程 催化裂化技术的发展密切依赖于催化剂的发展。有了微球催化剂,才出现了流化床催化裂化装置;分子筛催化剂的出现,才发展了提升管催化裂化。选用适宜的催化剂对于催化裂化过程的产品产率、产品质量以及经济效益具有重大影响。 催化裂化装置通常由三大部分组成,即反应?再生系统、分馏系统和吸收稳定系统。其中反应--再生系统是全装置的核心,现以高低并列式提升管催化裂化为例,对几大系统分述如下: ㈠反应--再生系统 新鲜原料(减压馏分油)经过一系列换热后与回炼油混合,进入加热炉预热到370 C左右,由原料油喷嘴以雾化状态喷入提升管反应器下部,油浆不经加热直接进入提升管,与来自再生器的高温(约650 C ~700C )催化剂接触并立即汽化,油气与雾化蒸汽及预提升蒸汽一起携带着催化剂以7米/秒~8米/秒的高线速通过提升管,经快速分离器分离后,大部分催化 剂被分出落入沉降器下部,油气携带少量催化剂经两级旋风分离器分出夹带的催化剂后进入分馏系统。 积有焦炭的待生催化剂由沉降器进入其下面的汽提段,用过热蒸气进行汽提以脱除吸附在催 化剂表面上的少量油气。待生催化剂经待生斜管、待生单动滑阀进入再生器,与来自再生器底部的空气(由主风机提供)接触形成流化床层,进行再生反应,同时放出大量燃烧热,以维持再生器足够高的床层温度(密相段温度约650 C ~68 0 C )。再生器维持0.15MPa~0?25MPa (表)的顶部压力,床层线速约0.7米/秒~1.0米/秒。再生后的催化剂经 淹流管,再生斜管及再生单动滑阀返回提升管反应器循环使用。 烧焦产生的再生烟气,经再生器稀相段进入旋风分离器,经两级旋风分离器分出携带的大部 分催化剂,烟气经集气室和双动滑阀排入烟囱。再生烟气温度很高而且含有约5%~10%CO 为了利用其热量,不少装置设有Co锅炉,利用再生烟气产生水蒸汽。对于操作压力较高的 装置,常设有烟气能量回收系统,利用再生烟气的热能和压力作功,驱动主风机以节约电 能。 ㈡分馏系统 分馏系统的作用是将反应?再生系统的产物进行分离,得到部分产品和半成品。 由反应?再生系统来的高温油气进入催化分馏塔下部,经装有挡板的脱过热段脱热后进入分 馏段,经分馏后得到富气、粗汽油、轻柴油、重柴油、回炼油和油浆。富气和粗汽油去吸收稳定系统;轻、重柴油经汽提、换热或冷却后出装置,回炼油返回反应--再生系统进 行回炼。油浆的一部分送反应再生系统回炼,另一部分经换热后循环回分馏塔。为了取走 分馏塔的过剩热量以使塔内气、液相负荷分布均匀,在塔的不同位置分别设有4个循环回流:顶循环回流,一中段回流、二中段回流和油浆循环回流。 催化裂化分馏塔底部的脱过热段装有约十块人字形挡板。由于进料是460 C以上的带有催化 剂粉末的过热油气,因此必须先把油气冷却到饱和状态并洗下夹带的粉尘以便进行分馏和避免堵塞塔盘。因此由塔底抽出的油浆经冷却后返回人字形挡板的上方与由塔底上来的油 气逆流接触,一方面使油气冷却至饱和状态,另一方面也洗下油气夹带的粉尘。 ㈢吸收--稳定系统: 从分馏塔顶油气分离器出来的富气中带有汽油组分,而粗汽油中则溶解有C3 C4甚至C2 组分。吸收--稳定系统的作用就是利用吸收和精馏的方法将富气和粗汽油分离成干气 (≤ C2)、液化气(C3、C4)和蒸汽压合格的稳定汽油。 一、装置简介 (一)装置发展及其类型

催化裂化装置反应器和再生器的技术改造 摘要:延长石油集团公司某炼油厂使用洛阳石油化工公司生产的催化裂化反应再生装置。针对目前装置存在的生产和安全问题,对系统装置做了进一步的改造,主要是对反应器和再生器的改造。通过技改生产能力由原来80万t/a扩大到120万t/a。 关键词:催化裂化装置反应再生改造 概述目前催化裂化是石油加工的主要手段之一,它在炼油工业生产中占有重要的地位。一般原油经常减压蒸馏生产的汽油、煤油、柴油等轻质油品仅有10~40%,如果要得到更多轻质产品,须对重油馏分及渣油进行二次加工,使之生成汽油、柴油、气体等轻质产品。国内外常用的二次加工手段主要有热裂化、焦化、催化裂化和加氢裂化等。在我国车用汽油的组成最主要是催化裂化汽油,要提高汽油的产量,就要有良好的催化裂化反应和再生装置。 一、催化裂化反应再生的原理 催化裂化反应是在催化剂表面上进行的,分解反应生成的气体、汽油、柴油等分子较小的产物离开催化剂进入产品回收系统,而缩合反应生成的焦炭,则沉积在催化剂的表面上,使其活性降低,为了使反应不断进行,就必需烧去催化剂表面上的沉积炭使之恢复活性,这一过程称之为“再生”,可见催化裂化包括“反应”和“再生”两个过程。 二、反应器的改造 1. 反应器改造目的 针对提升管、汽提段、沉降器的改造,使催化裂化装置能适应各种原料,例如,蜡油、脱沥青、各种馏分油和渣油的范围;提高目的产物“汽油和柴油”产率而降低副产品“气体和焦炭”的产率。 2.反应器改造的过程 2.1提升管底部结构更新,增设了两个粗汽油回炼喷嘴。这样可使粗汽油进提升管回炼,因粗汽油中芳烃含量高,难以裂化,为使它和新鲜原料在不同反应操作条件下进行反应,达到多产液化石油气的目的。 2.2提升管设两层原料喷嘴,以适应不同原料加工量,并根据市场需要调整产品分布,增加了装置操作的灵活性。 2.3提升管出口粗旋风分离器改为挡板汽提式粗旋风分离器,将反应油气和催化剂快速分离,同时尽可能地汽提掉催化剂上携带的油气,减少了二次反应,增加了轻质油收率。 2.4粗旋风分离器与顶旋风分离器采取直联形式,缩短了反应油气和催化剂在沉降器中的停留时间,减少二次反应,同时减少沉降器内部的焦块形成,保证了装置长周期运行。 2.5汽提段的环形挡板改为新型高效汽提挡板,减少了大量油气。因为在颗粒间充满了油气和一些水蒸气,颗粒空隙内部也吸附有油气,油气的总量相当于催化剂重量的0.7%,约为进料的2~4%,其中夹在颗粒间隙的约70~80%,吸附在微孔内部的约为20~30%。如果带人再生器烧掉会损失大量油气,所以这样增加了汽提效果,降低了焦炭中氢含量,提高了目的产品的收率。 2.6沉降器中部增设格栅,防止沉降器顶部的焦块脱落后顺着待生立管掉到

催化裂化 催化裂化是目前石油炼制工业中最重要的二次加工过程,也是重油轻质化的核心工艺,是提高原油加工深度、增加轻质油收率的重要手段。 催化裂化原料:重质馏分油(减压馏分油、焦化馏分油)、常压重油、减渣(掺一部分馏分油)、脱沥青油。 产品分布及特点: ★气体: 10~20%,气体中主要是C3、C4,烯烃含量很高 ★汽油: 产率在30~60%之间,ON高,RON可达90左右 ★柴油: 产率在0~40%,CN较低,需调和或精制 ★油浆:产率在0~10% ★焦炭: 产率在5%~10%,C:H=1:0.3~1 催化裂化的工艺特点 催化裂化过程是以减压馏分油、焦化柴油和蜡油等重质馏分油或渣油为原料,在常压和450℃~510℃条件下,在催化剂的存在下,发生一系列化学反应,转化生成气体、汽油、柴油等轻质产品和焦炭的过程。 催化裂化过程具有以下几个特点: ⑴轻质油收率高,可达70%~80%; ⑵催化裂化汽油的辛烷值高,马达法辛烷值可达78,汽油的安定性也较好; ⑶催化裂化柴油十六烷值较低,常与直馏柴油调合使用或经加氢精制提高十六烷值,以满足规格要求; ⑷催化裂化气体,C3和C4气体占80%,其中C3丙烯又占70%,C4中各种丁烯可占55%,是优良的石油化工原料和生产高辛烷值组分的原料。 根据所用原料,催化剂和操作条件的不同,催化裂化各产品的产率和组成略有不同,大体上,气体产率为10%~20% ,汽油产率为30%~50%,柴油产率不超过40%,焦炭产率5%~7%左右。由以上产品产率和产品质量情况可以看出,催化裂化过程的主要目的是生产汽油。我国的公共交通运输事业和发展农业都需要大量柴油,所以催化裂化的发展都在大量生产汽油的同时,能提高柴油的产率,这是我国催化裂化技术的特点。