2015年第34卷7月第7期机械科学与技术

Mechanical Science and Technology for Aerospace Engineering July Vol.342015No.7

DOI :10.13433/j.cnki.1003-8728.2015.0713

收稿日期:2013-10-08基金项目:国家自然科学基金项目(51175233,

51305168,51375211)与国家重大科技成果转化项目(2060403)资助

作者简介:康正阳(1988-),博士研究生,研究方向为光机电一体化

设备,kzy -blue@yeah.net ;符永宏(联系人),教授,博士生导师,

fyh@ujs.edu.cn 激光微织构发动机缸孔的后处理工艺研究

康正阳,符永宏,华希俊,葛汉青

(江苏大学,机械工程学院,镇江212013)

摘要:针对激光微织构技术在工件表面附带形成重铸层,影响工件表面质量的问题,基于激光脉冲功率

分布曲线分析了重铸层的形成机理及特性;采用“单脉冲同点间隔多次”优化工艺抑制了重铸层的形成。确定了针对发动机缸孔的后处理工艺:第一阶段中软砂条去除重铸层余量15s ,第二阶段超软砂条修复

织构表面的抛光工艺20s 。珩磨头定压进给约1.5MPa 。结果表明:该工艺能高效、稳定的去除灰铸铁缸孔表面凹腔激光微织构的重铸层,表面R pk 值显著降低,对微织构形貌及未织构化区域均无破坏。关键词:发动机缸孔;激光微织构;重铸层;抛光工艺;精珩工艺中图分类号:TG17

文献标识码:A

文章编号:1003-

8728(2015)07-1040-04Exploring Post-processing of Laser Cylinder Surface Texturing

Kang Zhengyang ,Fu Yonghong ,Hua Xijun ,Ge Hanqing

(School of Mechanical Engineering ,Jiangsu University ,Zhenjiang 212013,China )

Abstract :The laser surface texturing technology forms a negative recast layer.This paper analyzed its formation process and characteristics based on the laser beam power distribution curve.The paper implemented the single pulse intervals method to suppress the recast layer generation and then determined the following post-processes :polishing with medium-soft oilstones in the removal stage ,processing time is 15s ;with super-soft oilstones in the recovery stage ,processing time is 20s.Honing pressure is 1.5MPa.The results show that the post-processing can remove the recast layer effectively and steadily ,the micro-structure and the non-texturing surface are non-destructive as well.

Key words :cylinder hole ;design of experiments ;efficiency ;experiments ;grinding (machining );honing

machine grinding ;honing machines ;laser surface texturing ;lasers ;microstructure ;morphology ;polishing ;recast layer ;schematic diagrams ;surface morphology

缸孔-活塞环是发动机中最重要的摩擦副之一,

其摩擦损失约占整机总摩擦损失的60%,直接影响

着发动机的燃油耗、机油耗和寿命[1]。近年来,激

光表面处理技术方兴未艾[2]

,其中又以德国Gehring

公司的激光珩磨技术和Audi 公司的UV 激光微加工技术具有代表性。但是,激光加工在材料表面附带的微裂纹、重铸层等表面缺陷,对表面力学和摩擦学性能造成了负面影响。

微织构(凹腔)充当微储油池和微压力室,使得

摩擦副间润滑油膜厚度、

承载能力增加且趋于连续,尤其适用于存在相对运动的摩擦副

[2-3]

。Etsion [3]发

现重铸层使表面摩擦系数有所增加,

揭示了其对摩擦学性能的负面影响,建议通过研磨工艺将其去除,保

证最佳的织构效果;Amanov [2]

进一步探究了重铸层

高度对摩擦学特性的影响。对于发动机而言,附着在缸孔内壁上的重铸层轻则延长发动机的跑合期,重则造成

“拉缸”等早期失效现象。去除激光加工产生的重铸层主要有两种途径,一种是通过工艺的优化,另一种是附加后处理工艺对表面进行修复和平整。Gao [4]采用分步(两步)织构的方法,利用低能激光束对高能激光束形成的织构进行修补,得到了底部平整

的织构形貌;Li [5]

等提出两次切割法消除了聚甲基丙

第7期康正阳等:激光微织构发动机缸孔的后处理工艺研究

烯酸甲酯表面织构边缘的凸起;王恪典[6]

在优选激光参数提高激光微孔加工的表面质量的同时,通过酸溶

液化学腐蚀的方法去除了重铸层。

本研究基于激光束功率分布曲线分析了微凹腔

形态及重铸层的分布规律,采用“单脉冲同点间隔多次”工艺制备激光微织构化缸套式样,并通过数控珩磨机磨削实验确定了该工艺下针对发动机缸孔的激光微织构后处理工艺。

1

重铸层特性研究

1.1

形成机理

图1

激光功率密度与形貌示意图

以基模激光TEM00

(能量密度高斯分布)为例,说明激光功率密度与织构形貌尺寸间的关系,如图1。功率密度达F 0值,材料表面吸收入射激光的部分能量,开始升温,功率密度达F 1值的辐射区域。表层金属熔化,F 1值为对应加工参数下

激光功率密度的熔化阈

值。

同理,功率密度达F 2值的辐射区域表层金属气化,F 2值为气化阈值。功率密度达F 3的辐射区域,气

化现象加剧并伴随等离子体的产生,

形成等离子体冲击波。最终,气化作用形成微织构形貌,而熔融材

料向周边转移形成重铸层。

重铸层按其来源分为Ⅰ、Ⅱ、Ⅲ三种类型。Ⅰ类是表层金属受热变形产生的局部凸起,当金属发生固-液相变后,表面张力的作用进一步加剧了该过程,其构成整个重铸层的底部;Ⅱ类为熔融金属受到冲击形成,进一步增加了重铸层的高度h ,冲击的来

源可能是辅助气体、

金属气化、等离子体膨胀、空气电离等;Ⅲ类是受冲击后飞溅的熔融金属,当其回落

至基材表面时温度已显著降低,

在微织构周围区域随机分布,多为飞散的颗粒状。按重铸层的分布将

微织构划分为凹腔区,硬化区和影响区。1.2

优化工艺

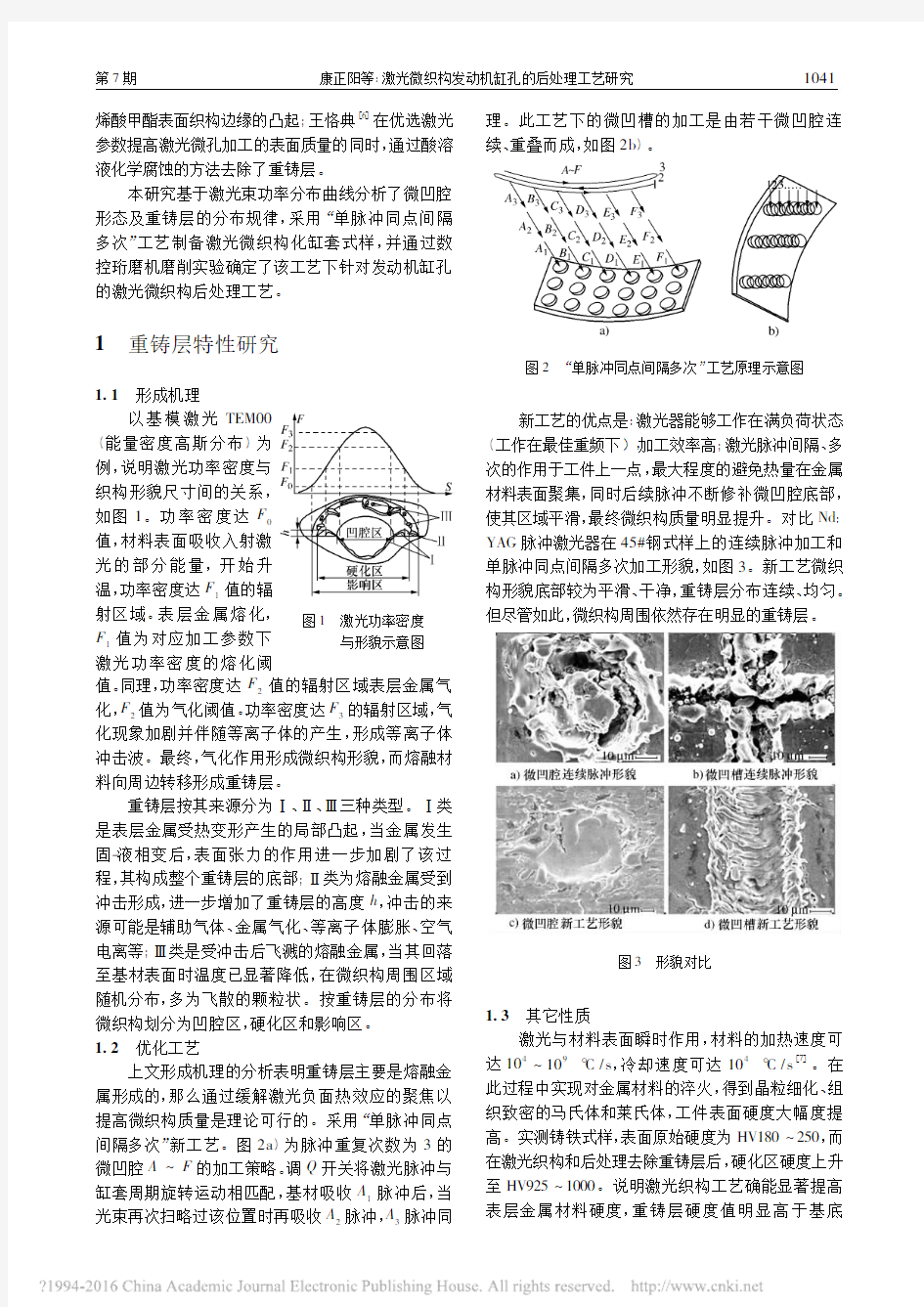

上文形成机理的分析表明重铸层主要是熔融金属形成的,那么通过缓解激光负面热效应的聚焦以提高微织构质量是理论可行的。采用“单脉冲同点间隔多次”新工艺。图2a )为脉冲重复次数为3的微凹腔A F 的加工策略。调Q 开关将激光脉冲与缸套周期旋转运动相匹配,基材吸收A 1脉冲后,当

光束再次扫略过该位置时再吸收A 2脉冲,

A 3脉冲同理。此工艺下的微凹槽的加工是由若干微凹腔连

续、重叠而成,如图2b )

。

图2“单脉冲同点间隔多次”工艺原理示意图

新工艺的优点是:激光器能够工作在满负荷状态(工作在最佳重频下),加工效率高;激光脉冲间隔、多次的作用于工件上一点,最大程度的避免热量在金属材料表面聚集,同时后续脉冲不断修补微凹腔底部,使其区域平滑,最终微织构质量明显提升。对比Nd :YAG 脉冲激光器在45#钢式样上的连续脉冲加工和单脉冲同点间隔多次加工形貌,

如图3。新工艺微织构形貌底部较为平滑、干净,重铸层分布连续、均匀。

但尽管如此,微织构周围依然存在明显的重铸层

。

图3

形貌对比

1.3

其它性质

激光与材料表面瞬时作用,材料的加热速度可

达104 109?/s ,

冷却速度可达104?/s [7]

。在此过程中实现对金属材料的淬火,得到晶粒细化、组

织致密的马氏体和莱氏体,工件表面硬度大幅度提高。实测铸铁式样,表面原始硬度为HV180 250,而在激光织构和后处理去除重铸层后,硬化区硬度上升至HV925 1000。说明激光织构工艺确能显著提高表层金属材料硬度,重铸层硬度值明显高于基底

1

401

机械科学与技术

第34卷

材料。

2

缸套磨削试验

2.1

试样制备

灰铸铁缸套表面参数如下:R a =0.21μm ,

R z =2.16μm ,R pk =0.17μm ,R k =0.72μm ,R vk =0.76μm ,M r 1=5.5%,M r 2=84.2%。该缸套目的是:平整表面的激光微织构工艺较为稳定,降低了机械珩磨网纹对实验结果的影响。激光微织构设备采

用声光调Q 的二极管泵浦Nd :YAG 激光器,KTP 晶体(KTiOPO 4)倍频后输出激光波长为532nm ,辅助气

体与光同轴,采用了上述”单脉冲同点间隔多次”工艺。

在一只缸套上复合加工15组参数的微织构形貌,如图4。加工参数包括:泵浦电流、激光功率P 、激光频率、激光脉冲同点间隔次数n 、辅助气体种类及压力等

。

图4复合织构缸套式样

2.2磨削实验

通过数控珩磨机分别研究精珩和抛光工艺的工艺特点,并通过数控珩磨机磨削试验优选出最佳的工艺参数。精珩和抛光工艺的磨削能力主要是由珩磨头上配有的砂条决定。表1列举了3种砂条,其中绿色碳化硅的硬度最高,超软砂条和中软砂条硬度较低,但后者由于掺杂有金刚石粉末故磨削性能较好。采用双进给珩磨头,其上可安装2种各6根砂条。两种砂条为分阶段进给,第一阶段完成去除余量,第二阶段形成最终的表面。

表1

珩磨砂条参数

砂条名称材质结合剂粒度规格

超软砂条绿色碳化硅树脂320#8?100中软砂条绿色碳化硅掺杂金刚石树脂320#8?100绿色碳化硅

绿色碳化硅陶瓷320#8?100

使用表面轮廓检测仪在磨削实验中检测缸套表

面参数,以R pk =0.2为指标判定是否继续后处理工艺。工艺结束后,将缸套式样剖切处理,采用NT1100(3-D )形貌仪探究织构形貌的变化。2.3

精珩工艺

精珩工艺为:配有绿色碳化硅砂条和超软砂条,珩磨压力1.0MPa ,主轴转速150r /min ,垂直进给速度15m /min 。虽然2、3组织构R pk 值仍较大,但其余各组R pk 值均满足要求,故工艺停止。第一阶段绿色碳化硅砂条和第二阶段超软砂条累计珩磨时间均为10s 。2.4

抛光工艺

抛光工艺为:配有中软砂条砂条和超软砂条,珩磨压力1.5MPa ,其余参数与精珩工艺相同。满足R pk 值要求的第一阶段中软砂条累计珩磨时间为15s ,第二阶段超软砂条累计珩磨时间为20s 。2.5

结果与分析

抛光工艺对复合织构缸孔表面影响如图5所

示。图5a )为R pk 值变化曲线,

其中除2、3组网纹织构,其余各组织构表面R pk 值均大幅降低,至

0.17μm (初始值)附近。延长抛光工艺时间,2、3组织构R pk 值下降不明显。结果表明:抛光工艺和精珩工艺后处理网纹织构时会有重铸层残留。其原因在于激光加工微凹腔与网纹具有显著区别;网纹是若干微凹腔连续、重叠而成的,其两侧的重铸层经历的快速熔凝、渗氮次数远多于微凹腔,因此具有更高的硬度以及结合强度。

结合图5a )、5b ),重铸层高度曲线与R pk 值曲线

具有一定的相似性,说明凸起的重铸层直接导致R pk

值的增加。5、

6组织构在抛光后的表面R pk 值虽降低,但三维形貌表明重铸层高度仍有一定残留。说明二维形貌轮廓仪测得的R pk 值并不能反映局部区域的表面状况。结合图5b )、5c ),发现重铸层高度曲线与织构深度曲线同样具有相似性,织构深度较

深的组别重铸层高度均较高,说明重铸层高度与微凹腔体积有关。抛光工艺前后的织构深度无变化,故在图中重合表示。精珩工艺使织构深度减小,表明该工艺的磨削能力过强,使得微凹腔相对深度降

低。更为关键的是,

不同组别的织构深度降低幅度不同,表现出一定的随机性。若采用精珩工艺作为后处理工艺,将很难再对最终表面的织构深度进行精确控制。故从摩擦学形貌设计角度,精珩工艺不适合作为后处理工艺。

由图6可知:后处理工艺仅在缸套表面形成细密的珩磨沟槽,未造成明显缺陷。未织构区域在抛光工艺后的表面参数如下:R a =0.16μm ,R z =1.37μm ,R pk =0.18μm ,R k =0.41μm ,R vk =0.52μm ,M r 1=8.2%,M r 2=85.2%,各参数与工艺前相比并未出现明显变化,说明抛光工艺并未改变未织构区域的表面状况。抛光工艺满足去除微凹腔织构重铸层的工

2401

第7期康正阳等:

激光微织构发动机缸孔的后处理工艺研究

图5

后处理工艺前后对比

图6抛光工艺前后表面形貌

艺要求,同时也对微织构形貌和未织构区域均无破

坏作用,因此更适于作为激光微织构的后处理工艺。对重铸层分布形态的分析、重铸层硬度的检测,以及缸套磨削实验的结果发现:重铸层虽具有较高的硬度,但采用磨削能力较好的工艺(精珩)并非有利;磨削能力适中的工艺(抛光)效果更佳。

4结论

1)激光微织构技术产生的重铸层主要是熔融

金属堆积而成,其硬度远高于基底材料,其高度随激光微织构工艺去除材料的体积增加而上升。重铸层是激光微织构表面R pk 值增加的主要原因,表面R pk 值与重铸层高度存在对应关系。

2)单脉冲同点间隔多次工艺的加工质量较高。对于该工艺加工的微凹腔织构缸孔,抛光工艺作为后处理工艺的效果较佳,最优的工艺参数为:定压进给约1.5MPa ,双进给珩磨头上配有两种砂条,第一阶段中软砂条去除重铸层余量15s ,第二阶段超软砂条修复织构表面的20s 。

3)激光微织构技术的后处理工艺的磨削性能不益过强。对其它摩擦副表面的后处理工艺可借鉴本研究的部分结论。

[参考文献]

[1]Murat K ,Mesut D ,Ferit F.Friction and wear studies

between cylinder liner and piston ring pair using Taguchi design method [J ].Advances in Engineering Software ,2011,42(8):595-603[2]Amanov A ,Tsuboi R ,Oe H ,et al .The influence of

bulges produced by laser surface texturing on the sliding friction and wear behavior [J ].Tribology International ,2013,60(1):216-223[3]Kovalchenko A ,Ajayi O ,Erdemir A ,et al .The effect of

laser surface texturing on transitions in lubrication regimes during unidirectional sliding contact [J ].Tribology International ,2005,38(3):219-225[4]Gao Y B ,Wu B X ,Yun Z ,et al .A two-step nanosecond

laser surface texturing process with smooth surface finish [J ].Applied Surface Science ,2011,257(23):9960-9967[5]Li J M ,Liu C ,Zhu L Y.The formation and elimination

of polymer bulges in CO 2laser microfabrication [J ]

.Journal of Materials Processing Technology ,2009,209(10):4814-4821

[6]王恪典,段文强,梅雪松,等.毫秒激光加工小孔与重

铸层的后处理工艺[

J ].西安交通大学学报,2011,(7)Wang G D ,Duan W Q ,Mei X S ,et al .Processing of micro hole by millisecond laser and post processing of recast layer [J ].Journal of Xi'an Jiaotong University ,2011,(7)(in Chinese )[7]关振中.激光加工工艺手册[M ].北京:中国计量出版

社,

1998Guan Z Z.Laser processing technology handbook [M ].Beijing :China Metrology Press ,1998(in Chinese )

3

401

柴油机动力不足的八种原因 1、空气滤清器不清洁 空气滤清器不清洁会造成阻力增加,空气流量减少,充气效率下降,致使发动机动力不足。应根据要求清洗柴油空气滤清器芯子或清除纸质滤芯上的灰尘,必要时更换滤芯。 2、排气管阻塞 排气管阻塞会造成排气不畅通,燃油效率下降。动力下降。应检查是否由于排气管内积炭太多而造成排气导阻力增加。一般排气背压不宜超过3.3Kpa,平时应经常清降排气管内的积炭。 3、供油提前角过大或过小 供油提前角过大或过小会造成油泵喷油时间过早或过晚(喷油时间过早则燃油燃烧不充分,过晚则会冒白烟,燃油也会燃烧不充分),使燃烧过程不是处于最佳状态。此时应检查喷油传动轴接合器螺钉是否松动,如果松动,则应重新按照要求调整供油提前角,并拧紧螺钉。 4、活塞与缸套拉伤 由于活塞与缸套拉伤严重或磨损过,以及活塞环结胶造成摩擦损失增大,造成发动机自身的机械损失增大,压缩比减小,着火困难或燃烧不充分,下充气增大,漏气严重。此时,应更换缸套、活塞和活塞环。

5、燃油系统有故障 (1)燃油滤清器或管路内进入空气或阻塞,造成油路不畅通,动力不足,甚至着火困难。应清除进入管路的空气,清洗柴油滤芯,必要时更换。 (2)喷油偶件损坏造成漏油、咬死或雾化不良,此时容易导致缺缸,发动机动力不足。应及时清洗、研磨或换新。 (3)喷油泵供油不足也会造成动力不足,应及时检查、修理或更换偶件,并重新调整喷油泵供油量。 6、冷却和润滑系统有故障 柴油机过热,是由于冷却或润滑系统有故障所致,此种情况下会导致水温和油温过高,易出现拉缸或活塞环卡死现象。当柴油机排气温度增加时,应检查冷却器和散热器,清除水垢。 7、缸盖组有故障 (1)由于排气漏气引起进气量不足或进气中混有废气,继而导致燃油燃烧不充分,功率下降。应修磨气门与气门座的配合面,以提高其密封性,必要时换新。(2)气缸盖与机体的接合面漏气会使缸体内的气进入水道或油道,造成冷却液进入发动机体内,若发现不及时会导致“滑瓦”或冒黑烟,从而使发动机动力不足。由于气缸垫损坏,变速时会有一股气流从缸垫冲出,发动机运转时垫片处会有水泡出现,此时应按规定扭矩拧紧气缸盖螺母或更换气缸盖垫片。

中小型乘用车发动机缸体(汽缸盖)常见缺陷与对策浅析概述 (铸件脉纹形成机理及其防治) 改革开放后近十年来,我国的汽车制造工业得到了飞速发展,许多高端汽车品牌,几乎与发达国家同步推出面世,与之相适应的汽车发运机制造业也得到了迅猛发展,其中发动机铸造的水平也得到了极大的提高,无论铸造产量还是铸件技术要求及铸件质量,都有基本上满足了现代汽车发动机日益提高的要求。 以中小型乘用发动机主要铸件汽缸体(汽缸盖)生产为例,众多汽车发动机铸造企业都有采用了粘土砂高压造型(少数为自硬树脂砂造型),制芯则普遍采用覆膜砂热芯或冷芯工艺,而在熔炼方面大都采用双联熔炼或电炉熔炼,所生产的发动机均为高强度薄壁铁件。许多厂家为满足高强度薄壁铸铁件的工艺要求,纷纷引进先进的工艺技术装备,如高效混砂机,高压造型线,高度自动化的制芯中心,强力抛丸设备,大多采用整体浸涂,烘干,并且自动下芯。在过程质量控制方面,许多企业实现了在线检测与控制,如配备了型砂性能在线检测,热分析法铁水质量检测与判断装置,真空直读光谱议快速检测。清洁度检查的工业内窥镜等。相当一部分企业还在产品开发方面应用了计算机模式拟技术。可以毫不夸张地说,就硬件配件而言,我国发动机铸造水平丝毫不亚于当今世界上工业发达国家,一句话,具备了现代铸造生产条件。(为叙述方便,以下称上述框架内容的生产条件为现代生产条件。)然而应该承认,在发动机铸造企业的经济效益与产品质量以及铸件所能达到的技术要求方面,我们与世界发达国家还有较大的差距。提高生产质量,减少废品损失,是缩小与发达国家差距,发挥引进设备效能,提高企业效益的重要途径。本文试图就我国铸造企业在现代铸造条件下,中小型乘用车发动机灰铸铁汽缸体(汽缸盖)铸件生产中常见的铸造缺陷与对策,与广大业界同仁作一交流。 1气孔 气孔通常是汽缸体铸件最常见缺陷,往往占铸件废品的首位。如何防止气孔,是铸造工作者一个永久的课题。 汽缸体的气孔多见于上型面的水套区域对应的外表面(含缸盖面周边),例如出气针底部(这时冒起的气针较短)或凸起的筋条部。以及缸筒加工后的内表面。严重时由于型芯的发气量大而又未能充分排气,使上型面产生呛火现象,导致大面积孔洞与无规律的砂眼。 在现代生产条件下,反应性气孔与析出性气孔较为少见,较为多见的是侵入性气孔。现对侵入性气孔分析出如下: 1.1原因 1.1.1 型腔排气不充分,排气系统总载面积偏小。 1.1.2浇注温度较低。 1.1.3浇注速度太慢;,铁液充型不平稳,有气体卷入。 1.1.4型砂水份偏高;砂型内灰分含量高,砂型透气性差。 1.1.5对于干式气缸套结构的发动机,水套砂芯工艺不当(如未设置排气系统或排气系统不完善;或因密封不严,使浇注时铁水钻入排气通道而堵死排气道;砂芯砂粒偏细,透气不良;上涂料后未充分干燥;砂芯砂与涂料发气量太大,或发气速度不当,涂料的屏蔽性差……).经验证明,干式缸套的缸体的气孔缺陷,很大程度上与水套工艺因素相关连。 1.1.6孕育剂未经干燥且粒度不当;铁液未充分除渣,浇注时未挡渣,由此引起渣气孔。 1.1.7浇注时未及时引火 1.2对策 1.2.1模型上较高部位设置数量足够,截面恰当的出气针或排气片;而芯头部位设置排气空腔.上述排气系统均应将气体引至型外。通常排气截面为应内浇道总截面积1.5~1.8倍左右。 1.2.2浇注系统按半开放半封闭原则设置为宜,且须具有一定的拦渣功能,这样铁液充型时比较

发动机常见异响的诊断 发动机的常见异响,主要有曲轴主轴承响、连杆轴承响、活塞销响、活塞敲缸响、气门响、气缸漏气响、正时齿轮响、汽油机点火敲击 响和柴油机着火敲击响等。 1.曲轴主轴承响 1)现象:发动机突然加速时会发出沉重而有力的“当、当、当”或“刚、刚、刚”的金属敲击声,严重时机体发生很大振动;响声随发动机转速的提高而增大,随负荷的增加而增强,产生响声的部位是在缸体下部的曲轴箱内;单缸断火时响声无明显变化,相邻两缸同时断火时,响声会明显减弱;温度变化时响声不变化;机油压力明显降 低。 另外,后道轴承发响一般声音钝重发闷,前道轴承发响声音较轻、较脆。曲轴轴向窜动出现的响声,在低速下采用微抖节气门的方法,可听到较沉重的“咯噔”、“咯噔”的响声。 2)原因: (1)主轴承盖固定螺钉松动; (2)主轴承减磨合金烧毁或脱落; (3)主轴承和轴颈磨损过甚、轴向止推装置磨损过甚,造成径向 和轴向间隙过大; (4)曲轴弯曲; (5)机油压力太低或机油变质。 3)诊断方法:按下列方法诊断,其流程图如图1所示。 2.连杆轴承响 1)现象:当发动机突然加速时,有“当、当、当”连续明显、轻而短促的金属敲击声,是连杆轴承响的主要特征;轴承严重松旷时,怠速运转也能听到明显的响声,且机油压力降低;发动机温度变化时,响声不变化;发动机负荷变化时,响声随负荷增加而加剧;单缸断火,响声明显减弱或消失,但复火时又能立即出现,即具有所谓响

声“上缸”现象。 2)原因: (1)连杆轴承盖的固定螺栓松动或折断; (2)连杆轴承减摩含金烧毁或脱落; (3)连杆轴承或轴颈磨损过甚,造成径向间隙太大; (4)机油压力太低、机油变质或曲轴内通连杆轴颈的油道堵塞。 3)诊断方法:按下列方法诊断,其流程图如图2所示。 3.活塞销响 1)现象:发动机在怠速、低速和从怠速向低速抖动节气门时,可听到清脆而又连贯的“嗒、嗒、嗒”的金属敲击声;响声严重时,随转速的升高而增大,随负荷的增大而加重;发动机温度变化时,对响声稍有影响或影响不大;机油压力不降低;单缸断火时响声明显减弱或消失,复火瞬间响声又出现或连续出现两个响声。 2)原因: (1)活塞销与连杆小头衬套配合松旷; (2)衬套与连杆小头承孔配合松旷; (3)活塞销与活塞上的销座孔配合松旷; (4)诊断方法:按下列方法诊断,其流程图如图3所示。 4.活塞敲缸响 1)现象:发动机在怠速或低速运转时,在气缸的上部发出清晰而明显的“嗒、嗒、嗒”的金属敲击声,而中速以上运转时响声减弱或消失;发动机温度变化时响声亦变化:多数情况下响声冷车时明显,热车时减弱或消失,但个别原因造成的活塞敲缸响反而在温度升高后加重;响声严重时,负荷愈大响声也愈大,但机油压力不降低; 单缸断火,响声减弱或消失。 2)原因: (1)活塞与气缸壁配合间隙太大;

柴油机功率不足的原因 1、空气滤清器不清洁 空气滤清器不清洁会造成阻力增加,空气流量减少,充气效率下降,致使发动机动力不足。应根据要求清洗柴油空气滤清器芯子或清除纸质滤芯上的灰尘,必要时更换滤芯。 2、排气管阻塞 排气管阻塞会造成排气不畅通,燃油效率下降。动力下降。应检查是否由于排气管内积炭太多而造成排气导阻力增加。一般排气背压不宜超过 3.3Kpa,平时应经常清降排气管内的积炭。 3、供油提前角过大或过小 供油提前角过大或过小会造成油泵喷油时间过早或过晚(喷油时间过早则燃油燃烧不充分,过晚则会冒白烟,燃油也会燃烧不充分),使燃烧过程不是处于最佳状态。此时应检查喷油传动轴接合器螺钉是否松动,如果松动,则应重新按照要求调整供油提前角,并拧紧螺钉。 4、活塞与缸套拉伤 由于活塞与缸套拉伤严重或磨损过,以及活塞环结胶造成摩擦损失增大,造成发动机自身的机械损失增大,压缩比减小,着火困难或燃烧不充分,下充气增大,漏气严重。此时,应更换缸套、活塞和活塞环。 5、燃油系统有故障 (1)燃油滤清器或管路内进入空气或阻塞,造成油路不畅通,动力不足,甚至着火困难。应清除进入管路的空气,清洗柴油滤芯,必要时更换。 (2)喷油偶件损坏造成漏油、咬死或雾化不良,此时容易导致缺缸,发动机动力不足。应及时清洗、研磨或换新。 (3)喷油泵供油不足也会造成动力不足,应及时检查、修理或更换偶件,并重新调整喷油泵供油量。 6、冷却和润滑系统有故障 柴油机过热,是由于冷却或润滑系统有故障所致,此种情况下会导致水温和油温过高,易出现拉缸或活塞环卡死现象。当柴油机排气温度增加时,应检查冷却器和散热器,清除水垢。 7、缸盖组有故障 (1)由于排气漏气引起进气量不足或进气中混有废气,继而导致燃油燃烧不充分,功率下降。应修磨气门与气门座的配合面,以提高其密封性,必要时换新。 (2)气缸盖与机体的接合面漏气会使缸体内的气进入水道或油道,造成冷却液进入发动机体内,若发现不及时会导致“滑瓦”或冒黑烟,从而使发动机动力不足。由于气缸垫损坏,变速时会有一股气流从缸垫冲出,发动机运转时垫片处会有水泡

汽车发动机常见故障介绍 1.发动机冷车抖 发动机在冷启动怠速时怠速抖动热车后正常。主要原因是发动机内部积碳太多,在冷 启动喷油嘴喷出的汽油会被积炭大量吸收,导致冷车启动的混合气过稀,造成得启动困难,直到积炭吸收的汽油饱和才容易着车,而着车后吸附在积炭上的汽油又会重新吸入汽缸内 燃烧使混合气变浓,发动机的可燃混合气时稀时浓,造成冷车启动后怠速抖动。另外一方 面是由缺火造成多是火花塞、点火线圈等故障造成,清除缸内积碳或更换部件可解决。 2.发动机热车抖 发动机热车怠速时出现抖动现象。热车怠速抖的原因有很多,最常见的是发动机缺火,一般检查火花塞、点火线圈、喷油嘴及油路、排气是否堵塞、燃油标号是否匹配、清除发 动机积碳、节气门是否积碳、发动机胶块是否牢固等。 3.发动机异响 发动机异响分为凉车异响和热车异响。凉车异响多是因为汽车长时间停放后机油流回 油底壳,在冷启动时油泵不能在第一时间建立油压形成油膜,在冷启动时零件得不到润滑 造成异响,因为不论是液压挺柱还是机械摇臂都会有一定的气门间隙或由于机油压力不够 正时链条带智能可变配气或气门升程系统未能正常工作才导致哒哒的响声。此外发动机还 有一个元件也会出现哒哒的响声——碳罐电磁阀清污阀。而热车异响的问题一般比较严重 也不好检查,一般发动机出现校杆、敲缸时车主要心里准备可能拉缸,不过几率很小多跟 进气提前角有关系。曲轴箱通风泄漏也会引发异响且声音比较大,汽车皮带在一定转速时 也会出现异响,多为皮带打滑或者老化。当发动机的异响中有金属敲击声明显时,建议直 接去修理厂检修。 4.发动机积碳 积碳的形成主要是发动机在做功时不完全燃烧,在加上燃油和机油中的杂质在燃烧时 产生的胶状物质,久而久之便形成了积碳。积碳会造成凉车发动机抖动、怠速发动机抖动、动力性下降、油耗升高、出现启动困难、怠速不稳、加速不良、尾气超标、油耗增多等现象,解决办法可通过清除积碳缓解。 5.节气门经常脏 节气门脏有积碳的主要原因是发动机在工作行程中进排气时气流往复运动,不仅在进 气时会吸进空气也会在气门重叠时产生的气体回流到进气道内导致积碳形成,另外节气门 前方的曲轴箱强制通风会把曲轴箱内的废气透过进气门再度引入气缸燃烧,这也直接导致

发动机高速工作不正常故障排除 故障现象:一辆EQ1090载货汽车,低速十工作正常,中高速时有化油器回火,放炮的现象,拉阻风门无好转. 故障检测:据上述现象,先考虑可能是进入燃烧室的燃料不足,引起混合气过稀,但是查看浮子油面正常,进入燃烧室燃料充足.其次考虑点火时间是否正确,重新校正点火时间,启动发动机,上述现象仍无好转.接着检验各缸高压火花,良好.检查火花塞,无异常.测各缸汽缸压力,均符合要求.经以上检验未能发现故障真实原因,故障诊断陷入困境,再次拆下分电器,检查分电器轴与衬套的间隙,测的该间隙值为0.6mm.(不能超过0.07mm).远远超过了规定值. 故障排除:更换衬套,装复分电器,启动发动机.故障排除. 故障分析:由于分电器与衬套的配合间隙过大,发动机在高速运转时,分电器轴带动分火头径向摆动,分配到个缸的高压过早或过迟,造成点火失准,使混合气体燃烧不完全,导致化油器回火,消声器放炮. 看火花塞瓷芯的颜色判断发动机故障 据多年维修汽油机的经验,通过看火花塞瓷芯表面的颜色可以判断汽油机的故障,现介绍如下: 1、瓷芯表面呈白色 汽油机工作正常。 2、瓷芯表面呈微黄、微红或红褐色 汽油机的工作也是正常的,火花塞瓷芯表面之所以呈微黄、微红或红褐色,是由于燃料,添加剂的不同而造成的。 3、瓷芯呈褐黑色 火花塞颜色呈褐黑色,外壳与侧极上附有较厚的硬质块状积炭。有两种原因:一是汽油机烧机油,是由于机油从活塞环或进气门导管进入。二是火花塞本身的原因,用眼看到的有火花塞瓷体破裂或侧电极折断,也有不明显的从外观看不到的原因。可采用对其进行跳火的方法检查,把火花塞平放在气缸盖上,用中央高压线离火花塞接头螺栓5毫米左右,然后拨动断电器触点看火花塞间隙的跳火情况。若火花强烈且蓝白色,说明火花塞正常,若火花微弱或无火花,说明火花塞本身有故障,需要更换。 4、瓷芯呈惨白色

发动机缸体顶面缸孔曲轴孔精加工工艺技术 发动机的缸体是发动机结构中的重要组成部分,而对于缸孔而言,它的精度又是影响发动机质量和性能的重要因素,为了有效的提高发动机的制动性能,就需要对于缸孔的精度进行准确测算以及加工。本文通过对发动机缸体顶面缸孔曲轴孔精加工工艺技术分析,以期更好地确保其精加工水平,为保障发动机的正常运转服务。 标签:发动机;缸体顶面缸孔曲轴孔;精加工;工艺;技术要点 0 引言 对于汽车发动机而言,其精加工难度比较大的部分主要集中在缸体的缸孔部分,在进行缸孔加工过程中,需要非常高的技术加工精度,一般情况下的柴油机缸孔精度为IT6,缸孔和主轴孔的垂直精度是0.0015-0.02mm,圆柱度为0.006-0.008mm;而对于大部分的汽车特别是小汽车的发动机缸体缸孔而言,对于其精度的要求也就越来越高,为了更好的确保发动机的稳定性,就需要在进行发动机缸体缸孔设计的过程中全面考量缸孔的精度,从而真正实现发动机的稳定运行,为此,就需要从国际上进口一系列高精度的加工机械,从而更好的确保缸孔的精度。 1 发动机缸体加工技术发展现状分析 对于发动机而言,缸体是非常重要的组成部分,也可以说缸体就是发动机的心脏,对于汽车的性能影响是非常大的,其缸体缸孔的深度允许存在一定误差,但误差范围非常小,一般为0.02-0.03mm,一旦超过这个区间,可能就会影响到发动机的性能。 对于缸体缸孔的精密加工而言,精镗头是重要的加工部件,由于在缸孔的止口位置,其深度以及尺寸的要求精度比较高,在设计的过程中,要进行系统定位,要是镗头能够浮动。另外,汽车的发动机其缸体大部分为四到六个缸,或者更多,为了更好的体现组合缸的优势以及特性,在机床上就要设置两个以及两个以上的主轴,也就是在同一个滑台上,要安装两个或者两个以上的镗头,所有镗头由一个滑台进行统一的驱动。 因此,一般的镗头是不能够满足使用要求的,为了更好的解决镗头问题,就需要在镗头使用时安装浮动的主轴,而且还要在主轴的前面安装上挡铁,以确保镗头的正常工作。 而且,针对于这一类型的机床而言,镗头是最为主要的部件,镗头对于驱动的精度要求也是十分高的,因此,就需要根据实际的加工情况,采用科学的设计理念,更好地满足精加工需求。另外,伺服电动机能够很好的给予齿轮驱动,满足滑台的精度要求。

SimLab在缸孔变形优化中的应用 SimLab Application In Bore Distortion Optimization 陈思官磊徐熹 (长安汽车动力研究院、重庆、400000) 摘要:发动机的缸孔变形过大,会带来一系列的不良影响。因此需要严格的控制缸套的变形。本文通过某发动机缸孔变形的分析为例,介绍利用SimLab软件进行缸孔变形数据的提取并导入自编程序进行后处理,评估了缸孔变形并进行了优化。 关键词:优化发动机缸孔变形 SimLab Abstract: If the bore distortion is excessive design limit in the development of a new engine ,it leads to a series of negative influence. It is necessary to strictly control the distortion of the cylinder liner. This paper ,through an engine cylinder liner distortion analysis as an example, introduce the use of SimLab for cylinder liner distortion processing and how to predict and optimize the cylinder liner. Key words: optimization,engine,bore,distortion,SimLab 1 概述 发动机的缸孔变形过大,会带来一系列的不良影响,如:拉缸,机油消耗量过高,漏气量大,最终会导致发动机的性能下降,甚至机体、活塞出现可靠性问题。因此需要严格的控制缸套的变形。 利用CAE进行机体的开发,给设计及修改提供重要的依据。这样才能在前期设计阶段,设计出高刚度的机体。尽可能的控制缸孔变形,使发动机的整机性能得以稳定的发挥。 本文介绍了在某发动机正向开发过程中,分析评估了气缸孔的变形。针对气缸孔变形过大提出了结构改进方案,利用Altair公司的SimLab软件进行缸孔变形数据的提取并导入自编程序进行后处理,解决了气缸套变形过大的问题,取得了良好的工程效果。 2 有限元模型的建立 在发动机的正向开发中,需建立的模型包括缸盖、缸垫、缸盖螺栓、气门座圈、缸体等。其中,缸垫均采用六面体单元,其余部分为二阶四面体。总单元数为1800000,总节

1.5T发动机功率低的原因分析 摘要:主要从气、油、电控系统三方面对1.5T发动机功率低的原因进行分析,并对容易产生的原因总结。 第一章气:进气和排气 1.1 进气 进气量不足,由进气流量计测量。(1.5T增压发动机有空气流量计。)进气流量过小的原因: (1)进气系统有泄漏; (2)发动机控制单元收到的空气流量信号低于实际进气流量。 HFM(Heat Flow Meter)热膜式空气流量热膜式空气流量管理系统,热膜脏后散热不良,要维持热膜正常温度所需的电流强度下降,导致输入发动机控制单元的信号电压过低,ECU认为进气量小而减少供油量。 2.进气空调不运行,THO温度41.7℃,功率77kW。进气温度过高,空气稀薄,密度小。(1.6 VIS具有进气温度压力传感器,可以计算出空气流量。) 例:37.3℃时,功率82kw;35.5℃时,功率83kw。 电子式汽油喷射装置是20世纪70年代问世的一种先进装置。它可根据发动机运转时的参数变化来调节喷油量,以保证发动机最佳性能。喷油器是电磁式的,由电子控制器控制。电子控制器实际上是一台微型计算器,它储存一套根据试验所得最佳工况时的供油规律而编成的程序。当发动机运转时,电子控制器根据从各传感器和监测组件测得的进气温度﹑冷却水温﹑节气门开度﹑进气管内压力和发动机转速等参数进行计算﹐再与最佳工况进行比较和判断,然后输出符合最佳工况的指令脉冲,以控制喷油器的励磁线圈,从而得到理想的喷油效果。一、进气量少的故障原因 (1)空气滤清器脏和进气软管吸瘪是导致进气量少的主要原因。 (2)空气滤清器和软管不匹配。 (3)初始相位不对,气门重叠角太大。 (4)进气温度太高,密度下降。 (5)中冷器管路布置不合理,存在气阻、漏气等。 1.1.1进气歧管压力过低 诊断方法: 检查空滤是否过脏,HFM是否过脏,节气门体是否可以全开,增压机进气系统是否漏气,增压器废气放气阀是否开启过大。

斯太尔W D615发动机拉缸原因及排除 斯太尔WD615系列发动机采用干式气缸套。2mm厚的薄壁气缸套可以轻易地从缸孔中取出或者放入。活塞为铝铸件,顶部有偏置的“ω”形烧燃室及避阀坑,第一道环槽镶有隔热圈,活塞销孔向曲轴旋转的方向偏1mm,顶岸有18道细槽,以防咬伤。裙部涂覆2~3微米厚的石墨层,以改善磨合。由于该机活塞顶部有“ω”型燃烧室,不但要承受机械负荷,而且受热面积大,热负荷高,故采用了冷却活塞的机油喷射冷却装置。 由机油泵泵出的机油流经机身上的油道进入机油滤清器,经过过滤后的机油进入机油冷却器,它位于机身水腔内,机油被机油冷却器冷却后进入主油道,润滑凸轮轴、曲轴之后,进入副油道,通过喷嘴冷却活塞顶部及气缸套,润滑连杆小头。 该结构先进、合理、紧凑,但有些单位在使用中发生了拉缸的故障。所谓拉缸是指在气缸套的内壁上沿活塞移动方向出现深浅不同的沟纹,影响气缸的密封。引起拉缸故障的原因是: ①走合期使用不好; ②活塞和气缸的配合间隙过小; ③活塞环开口间隙过小; ④在低温情况下起动车辆后猛轰油门提温;

⑤工作过程出现过热现象; ⑥“三滤”没有很好的工作; ⑦冷却活塞的喷嘴故障,活塞冷却不够,膨胀而拉伤气缸套; ⑧长时间怠速运转而将气缸壁上机油冲走; ⑨喷油嘴长期雾化不良,大量的柴油细雾珠稀释了气缸壁上的机油油膜而拉缸。 ⑩冷却液严重不足,水温过高。 拉缸可以分为早期、中期、晚期三个阶段。早期拉缸发动机响声不大。气缸被拉伤以后机油窜入燃烧室,积炭增多,可燃气体漏入曲轴箱冲淡机油,在加大油门或断续地加速时,从加机油口能听出曲轴箱发出一种“嘣、嘣”的响声,此口向声是气缸压缩爆发时,气体下漏曲轴箱产生的,有时从机油口处窜出油烟,即窜气,这就是早期拉缸。 漏气声严重时,和敲缸的响声相似,打开加机油口盖,有大量的气体冒出,排气管排出黑烟,当用断油检查法检查时,敲缸声减弱,这就是中期拉缸。中期拉缸如果是多缸拉缸,用断油法检查,断油后声音减弱,但不消失。 晚期拉缸可以明显地听到敲缸声和窜气声,发动机动力减小,加大油门响声加重,声音杂乱,发动机发抖。如果采用断油法检查,发动机可能出现突然熄火。

缸孔的平台网纹珩磨工艺 图1 缸孔珩磨自动线 箱体零件的孔加工是复杂与关键并存的工艺,近年来,平台网纹珩磨在汽油机缸体缸孔精加工中获得了广泛应用,保证了可靠的精度和性能,并且提高了加工效率,降低了成本。 汽车发动机缸体的缸孔与缸盖、活塞组成燃烧室,承受燃气燃烧的爆发压力和冲击,既要耐高温、高压和高温冲击负荷,又要为活塞高速往复运动提供基准,良好定位,准确导向。因此缸孔与活塞之间,配合间隙要合理,摩擦力要小。为此,要求缸孔表面粗糙度要低,缸孔尺寸精度要高,形状精度和位置精度要好。 为保证缸孔能满足上述要求,具备必要的性能,迫切需要良好可靠的缸孔精加工手段。近年来,平台网纹珩磨在汽油机缸体缸孔精加工中获得了越来越广泛地应用,因此,我们也将平台网纹珩磨用于缸孔精加工。 平台网纹珩磨的优点

所谓平台网纹珩磨,就是通过珩磨在缸孔表面形成细小的沟槽,这些沟槽有规律地排列形成网纹,并由专门的珩磨工艺削掉沟槽的尖峰,形成微小的平台。平台网纹珩磨在缸孔表面形成的这种特殊结构有如下优点: 1.微小的平台增加了接触面积,削掉尖峰,消除了表面的早期快速磨损,提高了表面的耐磨性。 2.细小的沟痕形成良好的储油空间,并在缸孔表面形成良好的油膜,降低了缸孔表面与活塞及活塞环的摩擦,因而可以使用低摩擦力的活塞环。 3. 细小的沟痕形成良好的储油空间,减小了机油的散失,进而降低了机油消耗。 4.珩磨后在缸孔表面形成了无数微小的平台,增加了缸孔与活塞及活塞环的接触面积,加大了缸孔表面的支撑度,减少了缸孔的初期磨损,因此减少了缸孔的磨合时间,甚至不用磨合。 平台网纹珩磨工艺 平台网纹珩磨的基本工艺为:粗珩→精珩→平台珩。 粗珩:消除前工序的加工痕迹,提高孔的形状精度,降低孔的表面粗糙度,为精珩做好准备。 精珩:更换珩磨油石,进一步提高孔的尺寸精度、形状精度、降低表面粗糙度,在缸孔表面形成均匀的交叉网纹。 平台珩:更换油石,去除沟痕波峰,形成平台表面,提高缸孔表面的支撑率。平台珩去掉表面波峰形成平台即可,加工余量较小,最好与精珩磨一次安装加工完成,否则重复定位误差将破坏平台珩磨精度。

整车乏力及发动机扭矩和功率不足 的原因分析及查找排除 摘要本文详细论述了整车乏力及发动机功率和扭矩不足的主要原因,并以实例进行了分析说明,提出了解决问题的具体措施。 关键字整车乏力功率不足 前言 针对整车乏力及发动机扭矩和功率不足,通过实例分析其原因并找出排除方法。 1 以整车为例 1 整车乏力、油耗高的原因及解决方法 1.四轮刹车间隙小,可通过重调各刹车间隙排除 2.变速箱一轴与发动机轴向间隙小,甚至无间隙,可通过调整或者更换变速 箱解决 3.摩擦片打滑,使得发动机空转 a)压盘三爪高度不一致,导致压力不均匀 b)摩擦片或飞轮使用太久,磨损严重,间隙大,摩擦力不够 2 供油管路不顺畅对发动机的影响及解决方法 a)燃油箱较脏,滤网(喷油泵上滤网、柴油滤清器滤网)被堵死,燃油不能顺利进入泵 b)从油箱至发动机的输油管路较长且内径较细,有的油管使用得不正确,不耐油,经柴油腐蚀后,油管变形,内径变细。 98年我做售后服务工作时曾遇到过这样一件事。有一用户同时购买了5台装4100QB-1A发动机的新车跑运输(跑成都到重庆300多公里路),每次保养都到服务站来,其中有一辆车的驾驶员反应,他的车空车从重庆返回时,油门踩到底后,仍然追不上其他几辆车,但差距不是很大。我当时检查了整车的底盘、刹车系统以及发动机确认无问题后,再查看空车高转速,较其他几辆车,空车高转速偏低,初步判断可能是空高的问题,因此在说明书允许的范围内,适当的增加空高转速,并跟驾驶员做了说明。但一周后,驾驶员反馈发动机明显乏力并且有时会熄火。根据驾驶员反应已经清洗过油箱以及油泵上的滤网并更换了柴油滤清器,所以排除滤网堵塞这种可能。当我再次检查油路时,发现该车的进回油管与原车不同,已换做胶管(氧气管),并在检查各接头时发现各接头均密封完好,但在排空气时,手油泵起初很正常,在按压一定时间后,油压感消失,此时感觉油管材质有问题。在我建议下,把进回油管更换会普通塑料管之后手油泵排空气时的压力感一直正常,试车后故障排除,并且不再出现类似的问题。所以我认为是柴油管路使用不当,经柴油腐蚀后,油管孔径变小,燃油不能顺利通过油管进入油泵,导致油泵供油不足,整车乏力以及不间断的熄火。 2 以发动机说明

发动机动力不足的综合检查与分析示范文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

发动机动力不足的综合检查与分析示范 文本 使用指引:此解决方案资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 汽油发动机动力不足,是汽车很常见的一种现象,它 可能是由多种故障所引起。由于涉及面广,检查故障时, 可从气缸压力是否符合要求、配气相位是否正常、高压火 花是否过弱或不准时、可燃混合气是否符合工况及发动机 运转时自身的机械损失是否过大五个方面进行考虑。在大 体范围确定之后才能分别作进一步的检查。 1、气缸压力不足。可用气缸压力表或启动摇手柄检 查。气缸压力不足,可能是气门、活塞环、气缸衬垫不密 封或压缩比变小所致。可分别作进一步检查。 2、配气相位异常。其原因有二:一是正时齿轮啮合面 因某种原因相对于轴颈在圆周方向移动,可能是齿轮啮合

表面严重磨损、半圆键松旷、胶木正时齿轮铁芯及正时齿轮螺母松动所致。二是在安装正时齿轮时,将装配标记对错。 3、高压火花跳火过弱或不准时。 (1)中央高压线跳火过弱:可拔出中央高压线分电器盖的一端,靠近气缸体,并接通点火开关,让曲轴转动,若此时能跳出6~7毫米的淡蓝色火花,且跳火时发出“啪啪”的响声,说明火花正常;若跳火距离明显缩短,呈红色,且无响声,说明火花过弱。可能是点火线圈损坏、电容器损坏、分电器触点接触不良、低压线松动或蓄电池存电不足所致。 (2)高压分线火花过弱:可拔出某一高压分线(火花塞端),用上述的方法进行试火。若火花过弱,可能是分电器凸轮磨损不均(影响个别高压分线的火花)、高压分线或防尘套漏电、分电器盖与分火头中心不重合或分电器

发动机拉缸和判断经验 发动机拉缸是一种常见的现象,由此酿成的事故也不少。因此研究发动机拉缸意义重大,了解水温过高、润滑系工作不良与燃油供给系工作不良的危害与成因,重视发动机的检查,是我们避免发动机事故,提高汽车使用寿命的根本。 发动机有些故障,如汽车行驶中发动机突然被抱死或活塞严重烧蚀,究竟是由水温过高引起,润滑系工作不良引起,还是燃油供给系工作不良引起,有时—下子不易界定清楚。 下面本人根据实践经验,对发动机水温过高、润滑系工作不良与燃油供给系工作不良形成拉缸的原因分析和判断经验。 一、问题的提出 2003年2月某日,广州港某交管总站主管汽车维修工作的管理人员拿着四套上海495柴油发动机活塞及缸套零件来我校,要求我协助查找事故原因,分析事故责任,以便港口交管部门进行调解仲裁。港口交管部门向我提供的情况: 1、该车在一次常规维护中,仅换了第一缸和第三缸的活塞环,没过几天便出现发动机动力不如维护前,同时有耗机油现象。 2、驾驶员自报在使用中没有缺油、缺水,对发动机拉缸不能负责;但中途曾发现汽车机油警告灯亮,并加过机油。 3、修理部门认为修理中没有镗缸、换活塞和活塞销,只进行了更换活塞环的作业.不会影响气缸与活塞间的配合间隙,至于拉缸,最可能的原因是活塞环的材质有问题;供应活塞环的材料配件部门认为。活塞环是从正宗厂家购进的活塞环,不存在品质问题; 4、除拉缸外,连杆与曲轴轴承没有损伤。 对四套活塞与缸套初步检查:气缸活塞顶部严重烧蚀,第1、2道活塞环被卡死在活塞环槽内,在气缸的上止口处粘结有活塞烧蚀后的金属残余物,缸壁有严重的蓝色拉缸拉痕,其余几缸活塞、缸套未见异常。从上述迹象,可以确定发动机是拉缸。 二、发动机拉缸原因分析 拉缸是指气缸壁,活塞和活塞环三零件不正常粘熔痕迹,是对气缸故障的总称。气缸壁,活塞环及活塞的表面都有一定的硬度和表面粗糙度,三者在一定温度条件下相互配合工作,机油起着润滑、减摩冷却,清洗和密封的作用。若两个相对运动的表面由于滑动部位的润滑油膜受到局部的破坏,就会出现故障,形成拉缸。发动机拉缸的成因很多,主要是发动机冷却系的冷却效能、发动机机油的数量与质量、供给系的工作性能等,往往是造成发动机致命损伤。为缩小分析范围,我们主要从水温过高、润滑系工作不良与燃油供给系工作不良入手,分

发动机缸体加工工艺 发动机缸盖机械加工工艺 给缸盖编号,把缸盖吊上滚道,粗铣上平面 粗铣下平面及钻、扩、铰工艺孔、销孔,钻螺栓孔、水孔 粗铣前端面及左侧面,铣后端面 锪22螺栓孔、凹坑,钻右侧3—?4孔 粗镗凸轮轴半圆孔、台阶孔 加工左、右面孔、上平面油孔 加工上、下面孔 半精镗挺杆孔 半精及精加工上、下面孔 前、后端面钻孔、倒角,凸轮轴第一轴承端面倒角、孔深检 前、后面及上平面攻丝 清洗、吹净 加热气缸盖 冷却进、排气阀座圈、压座圈 压水道闷盖 冷却气缸盖 渗漏检查 精铣下平面 精铣上平面 精铣前端面 精铣左侧面 精镗挺杆孔 压气门导管 精铰喷油嘴阶梯孔 精加工进、排气阀座锥面及导管孔 检查进、排气阀座锥面密封性,导管孔同轴度及导管孔孔径 加工右侧面孔、平面和上平面孔 去毛刺、清理 清洗、吹净 装凸轮轴轴承盖 半精及精镗凸轮轴轴承孔 去毛刺、清理 清洗、吹净 完工检验并编写缸盖总成下线号 发动机481铸铝气缸体机械加工工艺 毛坯上线打号 铣两端面,粗镗曲轴半圆孔,铣轴承座两侧面,钻主油道,钻、绞后端面加工定位销孔粗铣顶/底面,粗镗缸孔,钻水套冷却孔,加工底面各孔,精铣底面,钻曲轴润滑孔

铣进、排气面和水泵面,加工曲轴通风孔,进、排气面各孔,粗镗水泵孔 加工顶面各孔,底面主轴承安装孔攻丝,主油道孔攻丝,铣锁片槽、止推面,精加工水泵孔 中间清洗 油道、水套试漏 框架装配,螺栓拧紧 加工前后端面各孔,钻、绞6个定位销孔 销孔吹净和定位销装配 精铣两端面,半精、精镗曲轴孔,精铣前后油封面,半精、精镗缸孔,精铣顶面 粗珩、精珩缸孔 最终清洗和高压去毛刺 涂胶,压闷盖,曲轴箱试漏 最终检查并分组打印 外观检查,工件下线 论文,另外论坛里有三菱的汽车加工特殊刀具蛮不错的 汽车发动机缸体加工工艺的讨论 上下气缸体装配 左右侧面孔加工;半精镗镶缸套孔及止口 半精镗主轴承孔及止推面,扩后端面定位套孔 吹气清理 扩铰右侧面孔;精镗镶缸套孔及止口 珩磨镶缸套孔 压缸套 半精镗缸孔 精铣上平面;精镗主轴承孔及止推面;铰后端面定位套孔 精铣前后端面 精铣下体两侧面 精镗缸孔;磨Æ111环面 珩磨缸孔及主轴承孔 检查缸孔表面粗糙度 清洗 压闷盖 缸孔及主轴承孔综合检查并打印分组标记 渗漏检查 铣切工艺搭子 铣两侧圆弧面 清理、清洗 完工检验 (工艺方案有点落后 ) 珩磨汽缸缸套是个复杂的工艺,网文不能太深也不能太浅,峰值要控制好才行,金刚石刀具要选择好,珩磨时候不能一味图加工的快就把气压加的很大这样会导致网文加工过深,发生烧机油的情况并且活塞磨损严重

小轿车发动机缸体制造工艺 - 1 - 小轿车发动机缸体制造工艺 缸体是汽车发动机乃至汽车中的最重要的零件之一,它的加工质量直接影响发动机的质量,进而影响到汽车整体的质量,因此发动机缸体的制造加工长期以来一直受到国内外汽车生产企业的高度重视。 1缸体的简单介绍: 发动机缸体是发动机的基础零件和骨架,同时又是发动机总装配时的基础零件。缸体的作用是支承和保证活塞、连杆、曲轴等运动部件工作时的准确位置;保证发动机的换气、冷却和润滑;提供各种辅助系统、部件及发动机的安装。 汽车发动机的缸体和上曲轴箱常铸成一体,称为缸体——曲轴箱。缸体上部的圆柱形空腔称为气缸,下半部为支承曲轴的曲轴箱,其内腔为曲轴运动的空间。在缸体内部铸有许多加强筋,冷却水套和润滑油道等。根据缸体与油底壳安装平面的位置不同,通常把缸体分为以下三种形式。(1) 一般式缸体:其特点是油底壳安装平面和曲轴旋转中心在同一高度。这种缸体的优点是机体高度小,重量轻,结构紧凑,便于加工,曲轴拆装方便;但其缺点是刚度和强度较差(2) 龙门式缸体:其特点是油底壳安装平面低于曲轴的旋转中心。它的优点是强度和刚度较好,能承受较大的机械负荷;但其缺点是工艺性较差,结构笨重,加工较困难。 (3) 隧道式缸体:这种形式的缸体曲轴的主轴承孔为整体式,采用滚动轴承,主轴承孔较大,曲轴从缸体后部装入。其优点是结构紧凑、刚度和强度好,但其缺点是加工精度要求高,工艺性较差,曲轴拆装不方便。为了能够使缸体内表面在高温下正常工作,必须对缸体和缸盖进行适当地冷却。冷却方法有两种,一种是水冷,另一种是风冷。水冷发动机的缸体周围和缸盖中都加工有冷却水套,并且缸体和缸盖冷却水套相通,冷却水在水套内不断循环,带走部分热量,对缸体和缸盖起冷却作用。现代汽车上基本都采用水冷多缸发动机,对于多缸发动机,气缸的排列形式决定了发动机外型尺寸和结构特点,对发动机机体的刚度和强度也有影响,并关系到汽车的总体布置。按照气缸的排列方式不同,缸体还可以分成单列式、V型和对置式三种。 第 - 1 - 页共 7 页 小轿车发动机缸体制造工艺 - 2 - 2缸体的工作条件: 缸体通常工作在高温、高载荷、磨损剧烈的条件下,承受较大的压力,受力复杂,同时工作在汽油的沉浸下,工作环境潮湿。 3缸体的使用性能要求: 缸体的工作条件决定了缸体必须具有高强度、高刚度、高硬度、高耐磨性以及良好的散热性,同时要有很好的密封性、防漏性、减振性等。

发动机动力不足和加速无力的原因发动机动力不足和加速无力的原因 发动机动力不足或动力性能下降,反映在车上就是加速性能、 爬坡能力差。摩托车启步困难,爬坡能力差;突然加大油门时车反应缓慢,行驶中很难在规定的时间内达到最高车速,或完全达不到最高车 遭,这主要是摩托车加速无力的故障。影响摩托车动力和加速性 能的主要原因有油路原因、高压点火电路原因、机械原因、人为 原因等。 一、油路方面的原因 1.贫油 混合气过稀造成点火爆发后气体作用给活塞推力不够,而且 使燃烧时间加长,造成发动机过热等故障。其判断贫油原因时,在 运行中加速不良,用手拨动风门或油泵时,加速出现好转,而不 采用加浓混合气时又出现加速无力现象,这时我们可以说摩托车 处于贫油状态。贫油原因有很多,主要可以归纳为以下几点: (1)化油器原因:主油针调整过低;油平面调整过低;主量 孔部分堵塞;化油器接口松动漏气;空气滤清器未装;油箱燃油 开关供油不畅。 (2)二冲程发动机密封不良;发动机一侧曲轴油封失效漏气;

曲轴箱中缝接合面漏气;曲轴箱与气缸接合面漏气或活塞装配方 向不对。 (3)二冲程发动机笛簧阀原因:笛簧阀损坏;旋转阀装反,引 起化油器反喷。 2.富油 混合气过浓引起摩托车低速时加速无力。因混合气过浓使点· 火爆发时缺少充足的氧气,使混合气燃烧不彻底,使功率下降而 且经济性变差,易产生大量积炭而堵塞排气装置,更加剧了加速 无力现象。在分析判断中发现火花塞易浸油,炭黑沉积表面,运 行中消声器排烟超常,出现放炮。而且燃油超耗,但轻微的富油 对高速动行影响不大,运行中关闭风门会使故障现象加剧。富油 的原因很多,主要应从以下几个方面检查: (1)空气滤清器堵塞;化油器平面过高;化油器浮子室溢油; 化油器主量孔松脱;化油器加浓系统复位不好;化油器主空气量 孔堵塞。. (2)燃油质量不好,汽油标号不对,可能引起爆燃;汽油存 放超期,产生分解,热值下降;油中有水分蔊⒍?ぷ鞑涣?br/并且出现放炮现象,汽油中有其他成分。 二、电路方面的原因. 1.高压火花不良

谈发动机大修后拉缸的原因分析及预防方法 裴云金 摘要:本文对发动机大修后,发生拉缸的原因,进行了综合分析,从而得出在发动机大修过程中“应严把更换配件质量关、严格装配配合间隙及装配工艺”杜绝导致发动机大修后短期内出现拉缸卡死的故障。 关键词:拉缸、配件质量、装配间隙,原因分析。 前言:拉缸是指气缸内壁在活塞及活塞环的运动范围内出现明显的气缸壁拉痕损伤(纵向机械划痕和刮伤),严重时发生,造成发动机启动困难或者自行熄火的故障。发动机在大修过程中,由于对新换件存在“合格品”、对镗缸的配缸间隙已加工好等先入为主的思想影响,从而缺少对新更换件进行应有的配合间隙检查,以致有可能造成发动机大修短期内拉缸,应引起维修人员的高度重视。 一:拉缸的根本原因是气缸内壁与活塞环、活塞之间难以形成油膜,因而造成润滑不良,甚至出现干磨擦的现象。而造成这种状况的具体原因有多种,归结起来大致有三个方面: 1:活塞、活塞环和气缸套的品质: (1)活塞的材质不良、制造尺寸误差过大,活塞与活塞销间隙小,装配活塞销后活塞产生变形,造成活塞与气缸的配合间隙过小,活塞受热膨胀后 被卡住,进而拉伤气缸壁;活塞和活塞环侧隙过小,活塞受热膨胀后将 活塞环卡死,进而拉伤气缸壁。 (2)活塞环开口间隙过小。开口间隙是指活塞环装入气缸后,在开口处呈现的间隙。开口间隙的大小,对发动机工作有很大影响。间隙过大则漏气 严重,使发动机功率减少;间隙过小则活塞环受热膨胀后可能导致卡死 或折断。由于活塞环与缸壁是圆周接触,所以通常由活塞环开口间隙过 小导致的拉缸,其现象一般是气缸的拉花痕迹沿圆周均布(如图1), 且沿轴向大概在活塞环运动的区域内,活塞环表面的拉痕也沿圆周方向 均布。活塞环弹力过大,导致气缸壁表面干燥,缺乏润滑,也能引起拉 缸。 (3)装湿式汽缸套的发动机,在生产过程中,由于热处理不当,汽缸套的热应力未消除,发动机工作时因缸套产生变形而拉缸;气缸套缸径公差超出允许的范围,汽缸套与活塞配合间隙过大(如图2),引起气缸严重漏气,燃烧火焰甚

重卡发动机功率不足的原因解决重卡在行驶中,如出现无力、爬坡能力低、加速不良等情况,表明发动机已出现了故障。其原因有以下几个方面: (1)低压油路供油不足,油路中有部分堵塞; (2)柴油中有空气; (3)空气滤清器、进气管道或中冷器堵塞,进气阻力增大; (4)增压器失效; (5)供油时间不当; (6)个别缸喷油器喷射不良; (7)柴油中有水,柴油吐蜡; (8)高压油泵柱塞磨损,柱塞卡住; (9)调速器调整不当; (10)气门关闭不严; (11)气缸磨损严重; (12)排气制动蝶阀故障,堵塞排气管,排气不畅。

排除办法: (1)清洗低压油路,解除油路中的堵塞故障。低压油路中容易堵塞的部位是柴油粗滤器。由于柴油不干净,或是在清洗油箱、粗滤器时用棉纱头、毛巾,易造成粗滤器堵塞。如车辆急于执行任务,可将粗滤器滤芯去掉。待完成任务返回驻地,再彻底清洗柴油粗、细滤清器,更换粗滤器滤芯及细滤器滤芯。堵塞的粗滤器滤芯应用干净柴油浸泡,浸泡一定时间后,用压缩空气吹扫。注意!清扫时,压缩空气应从里向外吹。 (2)消除燃料系统中的不密封处。油路中有空气多半是低压油管穿孔所致。斯太尔重型车低压油管采用尼龙一11管线,强度虽然可以,但怕火烤。如果管线磨出孔,或在电气焊施工中烤坏管线,应及时修复。修复方法如下:将穿孔处管线断开,插入60mm左右和油管线内径一致的紫铜管,将尼龙管线连接起来,两端用卡子固定。 (3)清洗或更换空气滤清器滤芯。应用干燥的压缩空气吹扫空滤器外滤芯,如果有油痕等污染,则予以更换。 (4)检修增压器及进气管道。由于在平时运行中不太注意,如起动汽车和停车前猛轰油门等,易造成增压器转子在润滑不良的情况下高速运转,转子的轴向、径向间隙增大,个别严重的会使增压器轴承烧坏。应检查转子的轴向和径向间隙。K28、GJ80最大轴向间隙为0.16mm,最大径向间隙为0.46mm;TA45、K29S3A最大轴向间隙为0.025~0.1mm,最大径向间隙为0,075~0.18mm。如轴向间隙过大,应采用加垫方法调整;径向间隙过大则应更换增压器涡壳或叶轮。更换叶轮后应进行动平衡校验。