基于PCS7的带搅拌釜式反应器系统的

过程控制设计

参赛队伍编号:59

摘要:带搅拌釜式反应器系统是一种常见的化工设备,工业生产时,为了保证生产安全、产品质量,需要对反应温度,釜压等重要参数进行监控。本文针对釜式反应器的工艺特点和控制要求,给出了一套基于西门子PCS 7的控制方案。首先,本文给出了控制系统相应的网络拓扑结构及硬件配置。其次,详细介绍了各个控制单元的设计方案。在这些控制方案中用到了单回路控制系统、串级控制系统、补偿控制系统;针对升温控制的复杂性,又使用了模糊自适应PID先进控制算法;并采用西门子S7-300 PLC来实现反应釜的监测和控制。最后,针对本控制系统提出了相应的安全和节能降耗措施。

关键词:带搅拌釜式反应器,PCS7,S7-300 PLC,模糊自适应PID,串级控制 The Process Control System Design of Stirred-tank Reactor System Based on PCS7

Abstract:Stirred-tank reactor system is widely used in chemical production and some crucial parameters,as reaction temperature and reactant pressure,must be controlled to ensure safety in production and the quality of products. In this Paper,an integrated control system based on Siemens PCS7 is designed according to the system characteristic and control requirement.Firstly,network structure and specific hardware configuration is given.Then,the design project of every control cell is introduced detailedly in this Paper.In these design projects,single-loop control system、cascade control system and compensation control system are used.Because of the complexity of temperature control,advanced control algorithms of adaptive fuzzy-PID is used to control the temperature.At the same time,S7-300 PLC of Siemens is used to monitor and control Stirred-tank reactor.At last,the security and energy-saving measures for this control system are given.

Keywords: stirred-tank reactor,PCS7,S7-300 PLC,adaptive fuzzy-PID cascade control

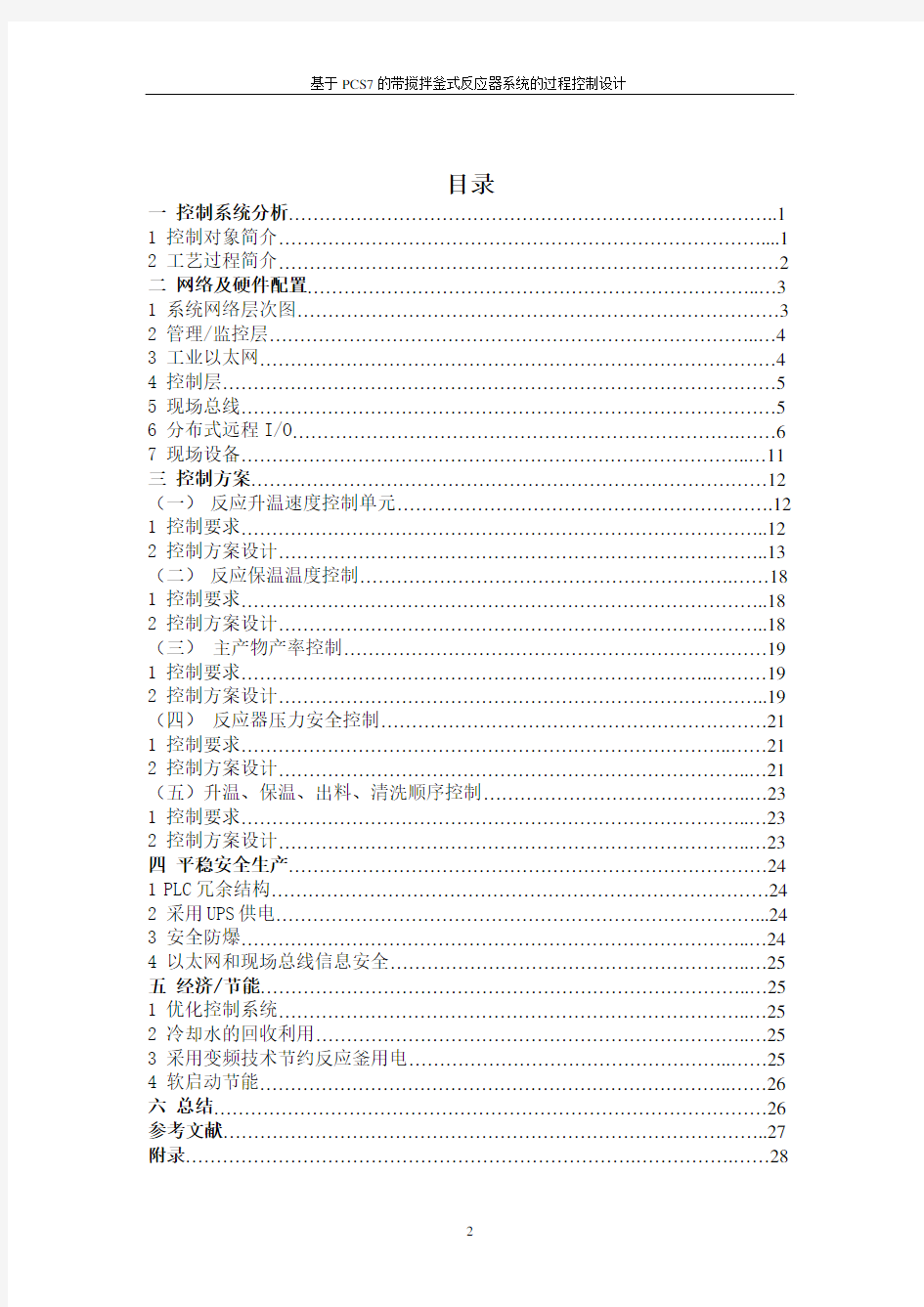

目录

一 控制系统分析 (1)

1 控制对象简介 (1)

2 工艺过程简介 (2)

二 网络及硬件配置 (3)

1 系统网络层次图 (3)

2 管理/监控层 (4)

3 工业以太网 (4)

4 控制层 (5)

5 现场总线 (5)

6 分布式远程I/O (6)

7 现场设备 (11)

三 控制方案 (12)

(一) 反应升温速度控制单元 (12)

1 控制要求 (12)

2 控制方案设计 (13)

(二) 反应保温温度控制 (18)

1 控制要求 (18)

2 控制方案设计 (18)

(三) 主产物产率控制 (19)

1 控制要求 (19)

2 控制方案设计 (19)

(四) 反应器压力安全控制 (21)

1 控制要求 (21)

2 控制方案设计 (21)

(五)升温、保温、出料、清洗顺序控制 (23)

1 控制要求 (23)

2 控制方案设计 (23)

四 平稳安全生产 (24)

1 PLC冗余结构 (24)

2 采用UPS供电 (24)

3 安全防爆 (24)

4 以太网和现场总线信息安全 (25)

五 经济/节能 (25)

1 优化控制系统 (25)

2 冷却水的回收利用 (25)

3 采用变频技术节约反应釜用电 (25)

4 软启动节能 (26)

六 总结 (26)

参考文献 (27)

附录 (28)

一 控制系统分析

1 控制对象简介

被控对象为过程工业常见的带搅拌釜式反应器系统,属于间歇反应过程。其工艺流程图如图1所示:

工艺设备包括:两台高位计量罐,其中A物料计量罐液位L2,入口阀V3,出口阀V4,A 物料泵及泵电机开关S4;B物料计量罐液位L3,入口阀V2,出口阀V5,B物料泵及泵电机开关S2。C物料下料流量F6,C物料下料阀V6。带搅拌器的釜式反应器,反应器内主产物浓度A,反应温度T1,液位L4,反应物出口流量F9,出口阀V9,出口泵及出口泵开关S5(开关)。反应器蛇管冷却水入口流量F7,蛇管冷却水阀V7;反应器夹套冷却水入口流量F8,夹套冷却水阀V8;反应器夹套加热蒸汽阀S6(开关)。反应器放空阀V5,反应器搅拌电机开关S8,高压冷却水阀V10。

表1:测控参数一览表

测控参数标号 代表含义 指标说明

L2 A物料计量罐液位 最高640mm

L3 B物料计量罐液位 最高1000mm

L4 反应器液位 最高1600mm

T1 反应温度 ℃

P7 反应压力 MPa(绝压)

F7 反应器蛇管冷却水入口流量 最大42.84t/h

F8 反应器夹套冷却水入口流量 最大72.84t/h

表2:设备一览表

设备标号 标号含义

S2 B物料上料泵开关

S4 A物料上料泵开关

S5 反应物出口泵开关

S6 反应器夹套加热蒸汽阀(开关阀)

S8 反应器搅拌电机开关

V2 B物料上料阀

V3 A物料上料阀

V4 A物料下料阀

V5 B物料下料阀

V6 C物料下料阀

V7 反应器蛇管冷却水入口阀

V8 反应器夹套冷却水入口阀

V9 反应物出料阀

V10 高压水入口阀

2 工艺过程简介

(1)准备工作

检查各开关、手动阀门是否关闭。

(2)A、B物料计量备料

检查并确认A、B物料计量罐下料阀是否关闭,打开其各自的上料泵和上料阀,随后观察A、B物料计量罐液位是否达到达到溢流管指定高度,并及时关闭A、B物料的上料泵和上料阀。

(3)向缩合反应釜加入三种物料

打开A、B物料计量罐下料阀,将A、B物料放入釜中后打开C物料阀V6,将料液打入反应釜。注意反应釜的最终液位L4等于1.37m时,必须及时关V6。

(4)缩合反应操作

迅速检查并确认进料阀V4、V5、V6,出料阀V9是否关闭,开启反应釜搅拌电机S8,观察釜内温度T1已经略有上升。适当打开夹套蒸汽加热阀S6,观察反应釜内温度T1逐渐上升。注意加热量的调节应使温度上升速度在0.1~0.2℃/s以内。当温度T1上升至45℃左右应停止加热,关闭夹套蒸汽加热阀S6。反应此时已被深度诱发,并逐渐靠自身反应的放热效应不断加快反应速度。当反应釜温度上升至65℃左右(釜压0.18MPa左右),间断小量开启夹套冷却水阀门V8及蛇管冷却水阀门V7,控制反应釜的温度和压力上升速度,提前预防系统超压。反应预计在95~110℃(或釜压0.41~0.55MPa)进入剧烈难控的阶段。此时应充分加强对V8和V7的调节,这一阶段既要大胆升压,又要谨慎小心防止超压。

(5)反应保温阶段

如果控制合适,反应历经剧烈阶段之后,压力P7、温度T1会迅速下降。此时应逐步关小冷却水阀V8和V7,使反应釜温度保持在120℃(压力保持在0.68~0.70MPa左右),不断调整直至全部关闭V8和V7。当关闭V8和V7后出现压力下降时,可适当打开夹套蒸汽加热阀S6,使反应釜温度始终保持在120℃(压力保持在0.68~0.70MPa)5~10分钟(实际为2~3小时)。

(6)出料及清洗反应器

完成保温后,即可进入出料及反应釜清洗阶段。首先打开放空阀V5约10秒(实际为2~5分钟),放掉釜内残存的可燃气体。关闭放空阀V5,开出料泵S5,出料阀V9,观察反应釜液位L4逐渐下降,当液位下降至0.0m时,关闭S5和V9。至此,全部反应岗位操作完毕,可进入操作下一批反应的准备工作。

二 网络及硬件配置

本控制系统采用西门子SIMATIC PCS7过程控制系统, PCS7是一种模块化的基于现场总线的新一代过程控制系统,将传统的DCS与PLC控制系统的优点相结合,它是面向所有过程控制应用场合的先进过程控制系统。PCS7系统所有的硬件都基于统一的硬件平台,可以根据需要选用不同的功能组件进行系统组态。所有的软件也都全部集成在SIMATIC程序管理器下,有统一的软件平台。

SIMATIC PC7采用优秀的上位机软件WinCC作为操作和监控 。利用开放的现场总线和工业以太网实现现场信息采集和系统通讯,采用S7自动化系统作为现场控制单元实现过程控制,以灵活多样的分布式I/O接受现场传感检测信号。

SIMATIC PCS7是基于全集成自动化思想的系统,其集成的核心是统一的过程数据库和唯一的数据库管理软件,所有的信息系统都存储于一个数据库中而且只需输入一次,这样就大大增强了系统的整体性和信息的准确性。

PCS7由以下部分组成:

(1) SIMATIC Manager:核心应用程序,用于建立或访问PCS7项目应用程序

(2) HW Config:组态系统硬件结构

(3) CFC和SFC编辑器:建立连续功能图和顺序功能图

(4) 带有各种编辑器的PCS7 OS:操作员站的组态

SIMATIC PCS7 采用符合IEC61131-3国际标准的编程软件和现场设备库,提供连续控制、顺序控制及高级编程语言。现场设备库提供大量的常用的现场设备信息及功能块,可大大简化组态工作,缩短工程周期。SIMATIC PCS7 具有 ODBC,OLE 等标准接口,并且应用以太网、PROFIBUS 现场总线等开放网络,从而具有很强的开放性,可以很容易地连接上位机管理系统和其它厂商的控制系统。

按照要求本控制系统采用结构紧凑、设计独立的SIMATIC PCS7 BOX来实现的。SIMATIC PCS7 BOX是西门子公司在充分利用了SIMATIC PCS7的所有标准组件并秉承了全面的可伸缩性、无缝兼容的可扩展性和组网能力等优势的基础上专门设计用于小型应用的紧凑而经济的过程控制系统。

1 系统网络层次图

上图是选用SIMATIC PCS7组建的控制系统网络拓扑结构图。该系统的各个层级之间采用不同的通讯方式,主要包括:工业以太网,PROFIBUS现场总线,远程分布式I/O,从而构成了一个大的通信网络 ,实现上位机对现场的信息收集与处理,控制现场设备进行相应的动作。

控制系统结构根据可靠性高和开放性好的原则进行配置。为提高系统的可靠性,控制站采用 S7-300 PLC冗余系统;为提高系统的开放性,网络结构采用监控和现场设备两层网络体系结构,监控层网络采用工业以太网,现场设备层网络采用 Profibus-DP 分布式网络。控制系统的硬件配置和网络拓扑结构如图2所示。

2 管理/监控层

在工程师站ES/操作员站OS中安装有本网络控制系统应用程序的开发平台STEP7-MICRO 和运行软件平台WinCC。

STEP 7-MICRO是基于 Windows NT 的S7-300的PLC标准软件包,通过STEP 7 用户可以进行系统的配置和程序的编写,调试,在线诊断PLC的硬件状态,控制PLC状态及接口信息。

WinCC是基于 Windows NT的面向对象的32位应用软件,它提供了基于生产过程的图形显示,信息处理,信息处理,归档,报表等基本功能模块。WinCC数据管理器采用结构化的数据存储方式,存储组态数据和过程数据,这种数据存储方式保证了无论是过程数据还是组态数据都可以准确无误的读取。基于 WinCC 的计算机图形显示界面的监控软件系统,需要在上位机中安装 WinCC监控软件以及配套的通讯卡,来实现 WinCC和 PLC 之间的通信。在 PLC 的 CPU模块上有一个标准化的基于 S7 协议的MPI 口,通过该接口 PLC可与上位计算机运行的 WinCC 进行数据传输,构成 MPI 网络。建立 WinCC 与 S7-300 PLC之间通信的步骤如下:

(1)建立一个 WinCC 项目,然后添加 PLC 驱动程序(在 WinCC 中,驱动程序也指通道,通过它可在自动化系统和 WinCC 中的变量管理器之间建立连接,以便能向 WinCC 变量提供过程值)。若建立一个多接口网络 MPI,则选择支持 S7 协议的通信驱动程序 SIMATIC S7 Protocol Suite.CHN。然后,在其中的“MPI”项下建立 PLC 连接,并且设置 MPI 地址等参数,MPI 地址必须与 PLC 中设置相同。这样便建立了 WinCC 和 PLC 之间的通信。 (2)在已经组态好的 S7-300 下设置标签,每个标签有 3 个设置项:标签名、数据类型、地址。地址是最重要的,它与 S7-300 中的具体地址一一对应。设置此地址可以直接利用 Step 7 中配置的变量表,将 S7-300 与 WinCC 需要通信的数据建立连接。

(3)根据工艺的要求,在图形编辑器中绘制出符合工艺流程的控制界面,并且通过报警记录编辑器组态报警。

3 工业以太网

工业以太网符合国际标准IEEE 802.3,是功能强大的区域和单元网络,它传输速率快,可达到100Mbps,网络最大范围达150km,并且容易并入其他网络,便于网络的扩充,所以在管理级用工业以太网连接工程师站、管理员站和现场控制站。

本控制系统采用工业以太网PROFINET。工业安装工艺、实时能力、分布式现场设备的集成、同步运动控制应用、简单网络管理与诊断、防止未授权访问、高效、跨供应商的工程与组态,以及高度的机器及工厂可用性—所有这些需求都可由PROFINET这一开放的、跨供应商的标准来实现。

(1)PROFINET是实时以太网,PROFINET基于集成的通讯和实时技术,完全支持开放的IT 标准及TCP/IP。PROFINET的实时功能适用于对信号传输时间有苛刻要求的场合,其响应时间可以和当前现场总线系统相媲美。

(2)PROFINET网络的安装不需要专门的网络知识。除星形连接外,PROFINET还支持总线形和环形结构,大大降低了布线费用,保证了高度的网络可用性,我们选用的布线方式为是光线环网结构。

(3)对数据与通讯技术来说,网络安全的重要性迅速提高。安全意味着保护系统免受恶意破坏的侵袭,防止对敏感数据的未授权访问。PROFINET集成的安全概念,可以使自动化网络的安全风险降至最低,同时不会对生产造成不必要的影响。

(4)PROFINET可以满足对人员、设备和环境的全面安全概念。借助于故障安全通讯的标准

行规PROFIsafe,PROFINET 既可用于标准应用,也可用于故障安全应用,即使用一个网络满

足各种需求。并且,可自由编程的安全逻辑采用标准工具来简化调试与编程。

4 控制层

本次工程为了降低工程费用,通过使用高效的工程工具STEP7,模块化的组态编程降低

维护费用(采用MMC 微存储卡,无需后备电池工程项目可以在MMC 卡中归档,简单地更换

MMC 卡即可完成项目替换),故采用的是西门子S7-300型号PLC。

S7-300是模块化的PLC 系统,采用标准的以太网通讯,每个控制器可以控制2048个I/O

口,其中模拟量I/O 口的数量为256个。与上为机通讯采用工业以太网,通讯速率较高。 表3:PLC 模块配置

模块 配置说明

输出电流5A,输出电压24 VDC

防短路和开路保护

连接单相交流系统 (输入电压120/230 VAC,50/60Hz)

电源模块 PS307(5A) 可用作负载电源

集成PROFIBUS-DP 接口

中央处理模块 CPU315-2DP I/O 系统采用ET 200M

额定输入电压24 VDC

16个输入点,带隔离,16点为一组

数字量输入模板 SM 321 DI 16/24 VDC,采集现场设备运转及故障

DO 16/24 VDC/0.5A 控制现场设备停转

16 个输出点带隔离1 点为一组

16 个输出点带隔离2 点为一组

数字量输出模板 SM 322 额定输入电压24 VDC

AI 8*12 位,压力温度液位采集信号

4 通道8 输入

被测值精度每组可设定取决于所设定的积分时间

模拟量输入模板 SM 331 每个通道组的可选测量方法

AO 4*12 ,通过PID 程序调节

4 通道4 输出

模拟量输出模板 SM 332 每个输出通道可以编程为电压输出或电流输出

TCP/UDP 连接,最多16个

S7连接,最多16个

通讯处理器 CP343-1 PG/OP 连接,最多16个

S7通讯,最多16个连接

S5兼容通讯(Send/Receive),最多16个连接

PG/OP 通讯,最多16个

PROFIBUS 通讯处理器 CP342-5 124个DP 从站

5 现场总线

PROFIBUS 是一种国际化、开放式、不依赖于设备生产商的现场总线标准,是一种用于工

厂自动化车间级监控和现场设备层数据通信与控制的现场总线技术。可实现现场设备层到车

间级监控的分散式数字控制和现场通信网络,从而为实现工厂综合自动化和现场设备智能化

提供了可行的解决方案。与其它现场总线系统相比,PROFIBUS 的最大优点在于具有稳定的

国际标准EN50170作保证,并经实际应用验证具有普遍性。PROFIBUS 由三个兼容部分组成,

即PROFIBUS-DP( Decentralized Periphery),PROFIBUS-PA(Process Automation ),

PROFIBUS-FMS (Fieldbus Message Specification )。本控制系统的现场网络层选择

PROFIBUS-DP 现场总线。

PROFIBUS-DP 用于现场层的高速数据传送。主站周期地读取从站的输入信息并周期地向

从站发送输出信息。总线循环时间必须要比主站(PLC)程序循环时间短。除周期性用户数

据传输外,PROFIBUS-DP 还提供智能化设备所需的非周期性通信以进行组态、诊断和报警处

理。

①传输技术:RS-485双绞线、双线电缆或光缆。波特率从9.6K bit/s 到12M bit/s

②总线存取:各主站间令牌传递,主站与从站间为主-从传送。支持单主或多主系统。总线

上最站点(主-从设备)数为126

③通信:点对点(用户数据传送)或广播(控制指令)。循环主-从用户数据传送和非循环

主-主数据传送

④运行模式:运行、清除、停止

⑤同步:控制指令允许输入和输出同步。同步模式:输出同步;锁定模式:输入同步

⑥功能:DP 主站和DP 从站间的循环用户有数据传送。各DP 从站的动态激活和可激活。DP

从站组态的检查。强大的诊断功能,三级诊断诊断信息。输入或输出的同步。通过总线给

DP 从站赋予地址。通过部线对DP 主站(DPM1)进行配置,每DP 从站的输入和输出数据最

大为246字节

⑦可靠性和保护机制:所有信息的传输按海明距离HD=4进行。DP 从站带看门狗定时器

(Watchdog Timer)。对DP 从站的输入/输出进行存取保护。DP 主站上带可变定时器的用

户数据传送监视

⑧设备类型:第二类DP 主站(DPM2)是可进行编程、组态、诊断的设备。第一类DP 主站(DPM1)

是中央可编程控制器,如PLC、PC 等。DP 从站是带二进制值或模拟量输入输出的驱动器、

阀门等

6 分布式远程I/O

针对控制室与控制现场的距离大小,在I/O 模块的选择上有两种方案:如果现场设备和

现场传感器分布集中且离控制室很近,那么可以选择直接把信号接到与CPU 所在的基站的

I/O 模块上;如果生产现场离控制室比较远,或者生产现场环境危险,对CPU 的安全威胁大,

则可采取分布式I/O 模块。本控制系统就选用的是分布式I/O 模块ET 200M。ET 200M 放置

在现场传感器和执行器附近,通过 PROFIBUS-DP 现场总线将ET 200M 与控制室的CPU 相连,

这样也可以大大节约电缆等材料。

ET 200M 分布式I/O 站主要由以下几部分组成:

(1) DIN 安装轨道

(2) BM 总线模版

(3) IM153通信接口模块

(4) 高可靠的I/O 信号接口模块

由于ET 200M 分布式I/O 站的IM153-2通讯接口模块或SM 系列I/O 信号接口模块都安装

在一个配有有源总线模版的机架上,有源总线模版具有“插入/取出”特点,使得ET 200M

分布式I/O 站的每个模块能够在系统运行过程中带电热插拔更换。

6.1 模块说明 表4:ET 200M 中模块选型 模块/型号

数量 说明 IM153-2接口模块

2 与 PROFIBUS-DP 连接 用于采集变送器送来温度、压力、液位信号 8路模拟量输入(4~20mA) 模拟量输入模块

SM 331

1 DC24V 用于控制阀门及电机的状态 8路模拟量输出(4~20mA) 模拟量输出模块

SM 332

2 DC24V 用于控制泵、电机和指示灯的开关状态 数字量输出模块

SM322

1 16 路开关量输出(0~24V)

6.2 I/O 模块连接图

(1)AI模块选用SM331型的模拟量输入板卡1块,负责接受3个模拟量:反应温度T1、反应压力P7、反应器液位L4。这3路模拟量以4~20mA的标准信号输入。

(2)AO模块选用SM332型的模拟量输出板卡2块,负责输出10个模拟量:阀门V2、V3、V4、V5、V6、V7、V8、V9、V10及夹套蒸汽加热阀S6的开度。模拟量以4~20mA的标准信号输出。

(3)DO模块选用SM322型的开关量输出板卡1块,负责输出9个开关量:泵S2、S4、S5,搅拌电机S8,升温速率报警灯D1、反应釜液位报警灯D2、压力超过0.8Mpa报警灯D3、压力超过1.2Mpa报警灯D4、压力超过1.6Mpa报警灯D5。并以0~24V标准信号输出。

7 现场设备

7.1 阀门的选择

气动调节阀在过程控制工业中的使用最为广泛,气动执行器具有结构简单,动作可靠,

性能稳定,维修方便,价格便宜,适用于防火防爆场合等特点,它不仅能与QDZ仪表配用,

而且通过电—气转换器或阀门定位器与DDZ仪表配用。所以,它广泛应用于石油、化工、冶

金、电力、轻纺等工业部门,尤其适用于易燃易爆等生产场合。

(1)选择合适的流量特性

依据流量特性可分为线形型,等百分比型(对数)型,快开型和抛物线型等。在具体选

择调节阀的流量特性时,根据被控过程特性来选择调节阀的工作流量特性,其目的是使系统

的开环放大系数为定值。若过程特性为线性时,可选用线性流量特性的调节阀;若过程特性

为非线性,应选用对数流量特性的调节阀。

在过程控制系统的工程设计中,既要解决理想流量特性的选取。也要考虑阻力比S值的选

取:S = △P/Σ△P (其中,△P 为系统总压差,Σ△P是阀、全部工艺设备和管路系统上

的各压差之和)。当S>1,比较接近1时,可以认为理想特性与工作特性的曲线形形状相近,

此时工作特性选什么类型,理想特性就选相同的类型;当S<6时候,理想特性有显著变化。

调节阀流量特性无论是线性的或对数的,均应选择对数的理想流量特性。

被控对象可以分为流量、液位、温度、压力四个部分,根据不同对象的不同特性,采用

不同的控制方法。流量、液位、压力滞后时间小响应快,线形控制,一发生变化阀门马上要

响应,温度响应较慢,需要用加入微分特性。

(2)选择合适的调节阀开/关形式

进料调节阀一般选用气开式,这样,在事故状态下调节阀关闭,停止进料,以减少原料

损耗;而出口调节阀选用气关式,在事故状态下使调节阀全开,保证系统的安全。冷却水调

节阀采用气关式,一旦事故发生,可保证温度过高状态下调节阀处于全开位置,排除爆炸危

险。

(3)选择合适的调节特性

蝶阀的特点:流体阻力小,全开时,阀座通道有效流通面积较大,因而流体阻力较小,

适用于大口径的阀门。价格比较便宜,出于成本考虑在上料阀选择蝶阀。

ZJHP气动单座调节阀,流通能力强,公压较高,其余阀门选择ZJHP气动单座调节阀。

表5:各阀门的选型

阀门及名称 类型 气开气关流量特性阀门直径 安装方式 输入输出B物料上料阀V2 气动调节碟阀 气开式 线性 Dg40 法兰 AO A物料上料阀V3 气动调节碟阀 气开式 线性 Dg40 法兰 AO A物料下料阀V4 ZJHP气动单座调节阀气开式 线性 Dg40 法兰 AO ZJHP气动单座调节阀气开式 线性 Dg40 法兰 AO B物料下料阀V5

(V5又做放空阀)

C物料下料阀V6 ZJHP气动单座调节阀气开式 线性 Dg40 法兰 AO 蛇管冷却水阀门V7 ZJHP气动单座调节阀气关式 等百分比Dg50 法兰 AO 夹套冷却水阀门V8 ZJHP气动单座调节阀气关式 等百分比Dg65 法兰 AO 出料阀V9 ZJHP气动单座调节阀气关式 线性 Dg70 法兰 DO 高压水阀门V10 ZJHP气动单座调节阀气关式 等百分比Dg65 法兰 AO B物料上料泵S2 开关阀 DO A物料上料泵S4 开关阀 DO 出料泵S5 开关阀 气关式 DO 夹套蒸汽加热阀S6 调节阀 气开式 等百分比AO 反应釜搅拌电机S8 开关阀 气开式 DO

7.2 变送器的选择 表6:变送器的选型 变送器类型

性能说明 采用西门子SITRANS T 温度变送器 适用于此对温度精度要求较高场合 选择形式:Pt25 ~Pt500

测量范围:-200℃~+ 850℃

最小量程:10

温度变送器TT 数字精度:0.1度

选用反应釜压力变送器:西门子SITRANS P COMPACT

适用于压力较高场合,安全性能较出色

量程:0~40Bar

膜片材质:不锈钢

输出:4~20mA模拟信号

被测介质的温度:最大200℃

压力变送器PT 精度:0.2%

西门子 超声波xps-10 标准液位传感器

量程:0.3~10

电缆:双绞/编织金属屏蔽,0.5mm2(20AWG)PVC 护套

距离:365米

液位变送器LT 两线制信号传输

采用西门子 SITRANS FC MASSFLO DN65

流量量程:0~87000Kg/h

连接方式:法兰

材质:不锈钢

液体温度:-50℃~+180℃

防爆型:EEx ia IICT3-T6

夹套内冷却水 流量变送器 信号转换器规格:MASS 6000

采用西门子 SITRANS FC MASSFLO DI40

流量量程:0~52000Kg/h

连接方式:法兰

材质:不锈钢

液体温度:-50℃~+180℃

防爆型:EEx ia IICT3-T6

流 量 变 送 器 FT 蛇管内冷却水 流量变送器

信号转换器规格:MASS 6000 三 控制方案

在明确了控制要求并且确定了被控量之后,同时深入分析了各个被控量的影响因素、各个被控量间的制约关系以及各个被控对象的特性的基础上,结合经典控制理论和先进控制方法,设计了一套完备合理的控制方案,并画出了控制方案的总体P&ID 图(见附录1)。

(一) 反应升温速度控制单元

1 控制要求

在缩合反应阶段,由冷态常温逐渐诱发反应至温度达到121℃左右。在此阶段要求设计控制系统,保证温度以0.1~0.2℃/s 的速率上升。

本间歇反应过程中有主副反应的竞争,主反应的活化能较高,期望较高的反应温度。加热速率过慢会使反应停留在低温区,副反应会加强,影响主产物产率。因此提高反应温度有利于主反应的进行。但加热速率过猛会使反应后续的剧烈阶段失控而产生超压事故。

反应釜温度和压力是确保反应安全的关键参数,所以必须根据温度和压力的变化来控制反应的速率。

2 控制方案设计

温度是各种矛盾的焦点,温度基本能够体现反应质量情况。该缩合反应先要预先加热来诱发反应,然后依靠反应自身放出的热量来持续升温。这个过程有三个重要的动态环节:反应器内的热容量;反应器壁的热容量;夹套内冷却液的热容量。

温度动态特性:(1)惯性大,容量滞后大,时间常数有的过程达到十几分钟,由于温度滞后大,控制起来不灵敏(2)温度对象通常是多容的(3)在生产过程中,温度控制就是对传热过程的控制,包括对流传热,传导传热和辐射传热。

看了上面的温度曲线图,我们将本反应阶段(常温~120℃)设计分两个阶段的控制,即预热阶段(常温~45℃)和升温阶段(65℃~120℃)

2.1 阶段一(预热阶段)

过程分析:本缩合反应开始后,先适当打开夹套蒸汽加热阀S6,对反应进行预热,观察反应釜内温度T1逐渐上升。注意加热量的调节应使温度上升速度在0.1~0.2℃/s以内。当温度T1上升至45℃左右应停止加热,关闭夹套蒸汽加热阀S6。

动力学特性:本阶段如果加热速率过猛会使反应后续的剧烈阶段失控而产生超压事故。加热速率过慢会使反应停留在低温区,副反应会加强,影响主产物产率。

总设计思想:单独设计一个控制单元来控制此预热阶段。

2.1.1 控制系统

本阶段控制采用单回路控制系统

被控量:反应器内温度T1

操控量:夹套加热蒸汽阀S6的开度

2.1.2 控制系统框图

预热阶段直接用PLC中的PID模块实现,并且PLC的PID模块比较容易实现本控制。 控制框图如下:

2.1.3 PID 控制PLC 梯形图(见附录2)

2.2 阶段二(升温阶段)

过程分析:经过预热阶段,反应此时已被深度诱发,并逐渐靠自身反应的放热效应不断加快反应速度,进入升温阶段。要控制反应釜温度T1上升的速率在0.1~0.2℃/s 以内,当反应釜温度上升至65℃左右(釜压0.18MPa 左右),间断小量开启夹套冷却水阀门V8及蛇管冷却水阀门V7,控制反应釜的温度和压力上升速度,提前预防系统超压。反应预计在95~110℃(或釜压0.41~0.55MPa)进入剧烈难控的阶段。此时应充分加强对V8和V7的调节,这一阶段既要大胆升压,又要谨慎小心防止超压。

动力学特性:本反应属于放热反应,属于非自衡过程。当反应温度过高时,反应速度加快,使得反应放出的热量增加,如果热量无法及时移走,则反应温度进一步升高。这种“正反馈”将导致爆炸事故。由于反应的强烈放热效应,系统不仅具有滞后特点,而且参数处于时变和非线性状态,控制模型很难得到。

总设计思想:采用简单的PID 控制不能得到很好的控制,因此必须采用不基于系统模型的模糊控制算法。同时考虑到升温阶段压力的因素,这里采用了串级控制,用压力辅助控制温度。并且采用串级控制,能够提前感受到扰动的影响,提前产生控制作用,克服反应釜的滞后,提高控制的精度。

对化学反应器这样容量滞后大、负荷和干扰变化比较剧烈、比较频繁的场合,串级控制系统使用最为普遍,串级控制系统是改善过程控制品质的有效方法之一,串级控制系统可以迅速控制副回路的扰动。副回路起迅速的粗调的作用,主回路起进一步的细调的作用。容许副回路内各个环节的特性在一定范围内变动而不影响整个系统的控制品质。串级控制系统可以选择一个滞后时间较小的辅助参数组成副回路,使等效副对象的时间常数减小,以提高系统的工作效率,加快响应速度,缩短控制稳定时间,从而获得较好的控制质量。

2.2.1 控制系统

本阶段控制采用温度-压力串级控制系统

被控量:反应器内温度T1

操控量:夹套冷却水阀门V8开度,蛇管冷却水阀门V7开度 2.2.2 控制框图

2.2.3 控制算法

控制器的选择

主控器:模糊自适应PID 控制器 副控器:P 控制器

主控制器用自适应模糊PID 控制器;副调节器参数的设置是为了保证主参数的控制质量,可以在一定范围内变化,因此副调节器只要选P 控制规律即可,一般不引入积分控制规律(若采用积分控制规律,会延长控制过程,减弱副回路的快速作用),也不引入微分控制规律(因为副回路本身起着快速作用,再引入微分规律会使调节阀动作过大,对控制不利)。主控制器用自适应模糊PID 算法,传统增量式PID 控制器离散形式:

()()(1)[()(1)]()[()2(1)(2)p i d y k y k y k K e k e k K e k K e k e k e k Δ=??=??++??+?] 式中,△Kp、△Ki、△Kd 分别为比例、积分和微分系数;y(k)为控制器的输出。

自校正模糊 PID 控制器是在传统 PID 控制器的基础上,在运行过程中,每一步都要根据 e (k) 和 △e(k ) 来查询模糊控制规则,计算一次△Kp、△Ki、△Kd 然后计算 y(k)。成对 PID 参数的在线自校正,从而使系统具有良好的动、静态性能。

2.2.4 模糊控制器的设计

(1)模糊控制器的输入输出

模糊控制器的输入变量:设定值与实测温度的偏差()()()e k r k y k =?

温度偏差变化率()(1ec e k e k )=??

模糊控制器的输出变量:△Kp,△Ki,△Kd

为跟踪温度曲线,我们给斜波输入r(t)=0.15t+65(近似温度曲线为线性的)作为温度输入设定值,。考虑到两个因素:假定温度爬升曲线的斜率为0.15,控制的初始温度为65℃,因为按要求65℃才开始对阀门V7/V8调节,并且温度低于60℃时开启冷却阀门会在出水口有结晶现象,从而影响产率。

(2)模糊化过程

(a)输入输出的论域及对应的模糊子集:

e、ec、△Kp、△Ki、△Kd 量化论域取[-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6] e、ec、△Kp、△Ki、△Kd 对应的模糊语言值[NB,NM,NS,ZO,PS,PM,PB]

(b)隶属度函数:

通常情况下,我们取三角型的隶属度函数,故e、ec、△Kp、△Ki、△Kd 的隶属度均如下图所示:

表7:e,ec,△Kp,△Ki,△Kd 的隶属度表

(3)模糊推理

从系统的稳定性、响应速度、超调量和稳态精度等各方面来考虑,Kp、Ki、Kd 的作用如下:(a)比例系数Kp 的作用是加快系统的响应速度,提高系统的调节精度。Kp 越大,系统的响应速度越快,系统的调节精度越高,但易产生超调,甚至会导致系统不稳定;(b)积分作用系数Ki 的作用是消除系统的稳态误差。Ki 越大,系统的静态误差消除越快。但Ki 过大,在响应过程的初期会产生积分饱和现象,从而引起响应过程的较大超调;(c)微分作用系数Kd 的作用是改善系统的动态特性,其作用主要是在响应过程中抑制偏差向任何方向的

变化,对偏差变化进行提前预报。但Kd过大,会使响应过程提前制动,从而延长调节时间,而且会降低系统的抗干扰性能。

针对不同的e和ec,Kp、Ki、Kd的整定原则如下:(a)当| e |较大时,为使系统具有较好的跟踪性能,应取较大的Kp与较小的Kd,同时为避免系统响应出现较大的超调,应对积分作用加以限制,通常取Ki=0;(b)当| e |和| ec |中等大小时,为使系统具有较小的超调,Kp取值应当小一些,在这种情况下,Kd的取值对系统的影响较大,应取的小一些,Ki 的取值要适当;(c)当| e |较小时,为使系统具有较好的稳定性,Kp和Ki均应取大些,同时为避免系统在设定值时出现振荡,并考虑系统抗干扰性能,当| ec |较大时,Kd可取的小些;| ec |较小时,Kd可取的较大些,通常Kd为中等大小。△Kp、△Ki、△Kd的模糊规则表如下:

(4)解模糊

模糊推理后得到的输出量△Kp、△Ki、△Kd 是个模糊子集,它反映了控制语言规则的不同取值的一种集合。而被控对象只能接受一个确切的控制信号,因此把决策值转换成相应的精确量,称为模糊判决或解模糊。常用的模糊判决方法有最大隶属度法、加权平均法、取中位法和重心法等。本设计采用最大隶属度法,其特点是计算简单。具体做法是把待判决的模糊子集中隶属度最大的那个元素作为判决结果。

模糊关系矩阵R 是一个庞大的矩阵,而PLC 控制系统难以完成这么大量的实时矩阵运算,并且严重影响控制速度。但是,我们可以事先把模糊关系矩阵R 离线计算好,写成模糊控制表。在实际使用时,只要根据输入量查表就可得精确的输出控制量,这种方法简单易行。

模糊控制器根据采样得到的输入量进行模糊判决,得到的控制量属于模糊集合量化论域。这个结果还不能直接作用于被控对象,还必须乘上一个适当的比例因子,才能把它转换到控制对象所能接受的基本论域中去。 如:△Kp 的基本论域是[-U,U],其量化论域[-6,6],比例因子α=U/6,那么实际的控制输出量=α×量化值。

经过模糊控制器输出的△Kp、△Ki、△Kd 是个增量值,在线修正PID 参数:

'''P i d p p i i d K K K K K K K K K =+Δ=+Δ=+Δ,,d '

p

其中是原始的PID 参数。

''p p K K K ,,

2.2.5 软件流程图

(二) 反应保温温度控制

1 控制要求

经过缩合反应后,在反应保温阶段要使反应釜温度始终保持在120℃左右或压力维持再0.69MPa左右5~10分钟(实际为2~3小时)。以使反应尽可能充分地进行,达到尽可能高的主产物产率。

2 控制方案设计

过程分析:缩合反应经过预热阶段、升温阶段,最后升温到120℃。为使主反应充分进行,并尽量减弱副反应,应使反应温度维持在120℃5~10分钟。

动力学特性:对于此类反应釜,由于容量大、热效应强,而传热效果不理想,因此,要克服这类反应器滞后特性,提高对反应温度的控制精度,采用一般单回路控制难以满足工艺要求。

总设计思想:根据压力与温度的变化的规律可知,压力变化超前于温度的变化,一般可采用温度-压力串级控制系统。而本阶段控制中对温度控制的精度要求较高,且温度控制存在着较大的滞后性,故采用压力测量去补偿温度测量的方法。补偿后的控制质量可比一般的串级控制效果要好。

2.1 控制系统

本控制阶段采用压力补偿温度控制系统

被控量:反应器内温度T1

操控量:夹套冷却水阀门V8开度,蛇管冷却水阀门V7开度

2.2 控制框图

2.3 控制算法

压力补偿校正的思路是这样的:首先我们从下图中120℃恒温阶段(绿线之间)可以看到,温度与压力貌似具有线性关系,根据压力算出对应的温度值。实际上两者存在非线性关系,所以再按非线性加以校正。压力、温度关系改变得比较缓慢,可逐步校正。

1 绪论 1.1 反应釜概况 搅拌设备是一种在一定容积的容器中,借助搅拌器向液相物料中传递必要的能量进行搅拌过程的化学反应设备。反应釜就是其中比较典型的一种,它适用于多种物性(如粘度、密度)和多种操作条件(温度、压力)的反应过程,广泛应用于石油化工、橡胶、农药、染料、医药等行业,是一种用以完成磺化、硝化、氢化、烃化、聚合、缩合等工艺过程,以及有机染料和中间体的许多其它工艺过程的反应设备。 搅拌式反应釜有很大的通用性,由于搅拌可以把多种液体物料相混合,把固体物料溶解在液体中、将几种不互溶的液体制成乳浊液、把固体微粒搅浑在液体中制成悬浮液或在液相中析出结晶等,故搅拌反应釜可以在带有搅拌的许多物理过程中广泛的应用。同时在研究容器的结构方面,如容器形状、搅拌装置、传热部件等,搅拌式反应釜都具有代表性。在大多数设备中,反映釜是作为反应器来应用的。例如在三大合成材料的生产中,搅拌设备作为反应器,约占反应器总数的90%。其它如染料、医药、农药、油漆等设备的使用亦很广泛。有色冶金部门对全国有色冶金行业中的搅拌设备作了调查及功率测试,结果是许多湿法车间的动力消耗50%以上是用在搅拌作业上。搅拌设备的应用范围之所以这样广泛,还因为搅拌设备操作条件(如浓度、温度、停留时间等)的可控范围广,又能适用于多样化的生产。 搅拌式反应釜在石油化工生产中被用于物料混合、溶解、传热、制备悬浮液、聚合反应、制备催化剂等。例如石油工业中,异种原油的混合调整和精致,汽油添加四乙基铅等添加物而进行混合,使原料液或产品均匀化。化工生产中,制造苯乙烯、乙烯、高压聚乙烯、聚丙烯、合成橡胶、苯胺燃料和油漆颜料等工艺过程,都装备着各种型式的搅拌设备。因为在石油工业中大量使用催化剂、添加剂,所以对于搅拌设备的需求量比较大。由于物料操作条件的复杂性、多样性、对搅拌

搅拌釜式反应器课程设计任务书 一、设计内容安排 1. 釜式反应器的结构设计 包括:设备结构、人孔数量及位置,仪表接管选择、工艺接管管径计算等。 2. 设备壁厚计算及其强度、稳定性校核 3. 筒体和裙座水压试验应力校核 4. 编写设计计算书一份 5. 绘制装配图一张(电子版) 二、设计条件 三、设计要求 1.学生要按照任务书要求,独立完成塔设备的机械设计; 2.根据设计计算书、图纸及平时表现综合评分。 四、设计说明书的内容 1.符号说明 2.前言 (1)设计条件; (2)设计依据; (3)设备结构形式概述。 3.材料选择 (1)选择材料的原则; (2)确定各零、部件的材质;

(3)确定焊接材料。 4.绘制结构草图 (1)按照工艺要求,绘制工艺结构草图; (2)确定裙座、接管、人孔、控制点接口及附件、内部主要零部件的轴向及 环向位置,以单线图表示; (3)标注形位尺寸。 5.标准化零、部件选择及补强计算: (1)接管及法兰选择:根据结构草图统一编制表格。内容包括:代号,PN,DN, 法兰密封面形式,法兰标记,用途)。补强计算。 (2)人孔选择:PN,DN,标记或代号。补强计算。 (3)其它标准件选择。 6.结束语:对自己所做的设计进行小结与评价,经验与收获。 7.主要参考资料。 【设计要求】: 1.计算单位一律采用国际单位; 2.计算过程及说明应清楚; 3.所有标准件均要写明标记或代号; 4.设计计算书目录要有序号、内容、页码; 5.设计计算书中与装配图中的数据一致。如果装配图中有修改,在说明书中要注明变更; 6.设计计算书要有封面和封底,均采用A4纸,正文用小四号宋体,行间距1.25倍,横向装订成册。

釜式反应器的应用、技术进展 什么是釜式反应器?一种低高径比的圆筒形反应器,用于实现液相单相反应过程和液液、气液、液固、气液固等多相反应过程。器内常设有搅拌(机械搅拌、气流搅拌等)装置。在高径比较大时,可用多层搅拌桨叶。在反应过程中物料需加热或冷却时,可在反应器壁处设置夹套,或在器内设置换热面,也可通过外循环进行换热。 工业应用,釜式反应器按操作方式可分为:①间歇釜式反应器,或称间歇釜。操作灵活,易于适应不同操作条件和产品品种,适用于小批量、多品种、反应时间较长的产品生产。间歇釜的缺点是:需有装料和卸料等辅助操作,产品质量也不易稳定。但有些反应过程,如一些发酵反应和聚合反应,实现连续生产尚有困难,至今还采用间歇釜。②连续釜式反应器,或称连续釜。可避免间歇釜的缺点,但搅拌作用会造成釜内流体的返混。在搅拌剧烈、液体粘度较低或平均停留时间较长的场合,釜内物料流型可视作全混流,反应釜相应地称作全混釜。在要求转化率高或有串联副反应的场合,釜式反应器中的返混现象是不利因素。此时可采用多釜串联反应器,以减小返混的不利影响,并可分釜控制反应条件。③半连续釜式反应器。指一种原料一次加入,另一种原料连续加入的反应器,其特性介于间歇釜和连续釜之间。间歇式反应器操作灵活,易于适应不同操作条件和产品品种,适用于小批量、多品种、反应时间较长的产品生产。间歇釜的缺点是:需有装料和卸料等辅助操作,产品质量也不易稳定。但有些反应过程,如一些发酵反应和聚合反应,实现连续生产尚有困难,至今还采用间歇釜。 有搅拌器的釜式设备是化学工业中广泛采用的反应器之一,它可用来进行液液均相反应,也可用于非均相反应,如非均相液相、液固相、气液相、气液固相等。普遍应用于石油化工、橡胶、农药、染料、医药等工业,用来完成磺化、硝化、氢化、烃化、聚合、缩合等工艺过程,以及有机染料和医药中间体的许多其他工艺过程的反应设备。聚合反应过程约90%采用搅拌釜式反应器,如聚氯乙烯,在美国70%以上用悬浮法生产,采用10~1503m 的搅拌反应器:德国氯乙烯悬浮聚合采用的是2003m 的大型搅拌釜式反应器:中国生产聚氯乙烯,大多采用13.53m 、333m 不锈钢或复合钢板的聚合釜式反应器,以及73m 、143m 的搪瓷釜式反应器。又如涤纶树脂的生产采用本体熔融缩聚,聚合反应也使用釜式反应器。在精细化工的生产中,几乎所有的单元操作都可以在釜式反应器中进行。 釜式反应器的技术进展 1、大容积化,这是增加产量、减少批量生产之间的质量误差、降低产品成本的有效途径和发展趋势。染料生产用反应釜国内多为6000L 以下,其它行业有的达30m3;国外在染料行业有20000~40000L ,而其它行业可达120m3。 2、反应釜的搅拌器,已由单一搅拌器发展到用双搅拌器或外加泵强制循环。反应釜发展趋势除了装有搅拌器外,尚使釜体沿水平线旋转,从而提高反应速度。 3、以生产自动化和连续化代替笨重的间隙手工操作,如采用程序控制,既可保证稳定生产,提高产品质量,增加收益,减轻体力劳动,又可消除对环境的污染。 4、合理地利用热能,选择最佳的工艺操作条件,加强保温措施,提高传热效率,使热损失降至最低限度,余热或反应后产生的热能充分地综合利用。热管技术的应用,将是今后反应釜发展趋势。>

夹套搅拌反应器设计(DOCX 30页)

夹套搅拌反应器设计 课程设计说明书设计题目夹套搅拌反应器设计 学生 学号 专业班级 指导老师耿绍辉 化工设备基础 Nefu.20121228

夹套搅拌反应器设计 目录 第一章设计方案简介 1.1反应釜的基本结构 1.2反应釜的机械设计依据 第二章反应釜机械设计的内容和步骤 第三章反应釜釜体的设计 3.1 罐体和夹套计算 3.2厚度的选择 3.3设备支座 3.4手孔 3.5选择接管、管法兰、设备法兰 第四章搅拌转动系统设计 4.1转动系统设计方案 4.2转动设计计算:定出带型、带轮相关计算 4.3选择轴承 4.4选择联轴器 4.5罐体搅拌轴的结构设计、搅拌器与搅拌轴的连接结构设计4.6电动机选择 第五章绘制装配图 第六章绘制大V带轮零件图 第七章本设计的评价及心得体会 第八章参考文献

夹套搅拌反应器设计 第一章设计方案简介 搅拌设备在石油、化工、食品等工业生产中应用范围很广,尤其是化学工业中,很多的化工生产或多或少地应用着搅拌操作,化学工艺过程的种种物理过程与化学过程,往往要采用搅拌操作才能得到好的效果。搅拌设备在许多场合时作为反应器来应用的,而带搅拌的反应器则以液相物料为特征,有液-液、液-固、液-气等相反应。 搅拌的目的是:1、使互不相溶液体混合均匀,制备均匀混合液、乳化液、强化传质过程;2、使气体在液体中充分分散,强化传质或化学反应;3、制备均匀悬浮液,促使固体加速溶解、浸取或发生液-固化学反应;4、强化传热,防止局部过热或过冷。所以根据搅拌的不同目的,搅拌效果有不同的表示方法。 搅拌操作分为机械搅拌和气流搅拌。气流搅拌是利用气体鼓泡通过液体层,对液体产生搅拌作用,或使气泡群以密集状态上升借所谓气升作用促进液体产生对流循环。与机械搅拌相比,仅气泡的作用对液体所进行的搅拌时比较弱的,所以在工业生产,大多数的搅拌操作均是机械搅拌。本设计实验要求的就是机械搅拌搅拌器设备的设计遵循以下三个过程:1根据搅拌目的和物理性质进行搅拌设备的选型。2在选型的基础进行工艺设计与计算。3进行搅拌设备的机械设计与费用评价。在工艺与计算中最重要的是搅拌功率的计算和传热计算。 1.1反应釜的基本结构

釜式反应器 Tank Reactor 釜式反应器的学习任务 1、了解釜式反应器的基本结构、特点及工业应用。 2、掌握各类釜式反应器的计算。 3、了解釜式反应器的热稳定性。 4、掌握釜式反应器的操作技能。 项目一釜式反应器的结构 釜式反应器又称: 槽型反应器或锅式反应器一种低高径比的圆筒形反应器,用于实现液相单相反应过程和液液、气液、液固、气液固等多相反应过程。 反应器内常设有搅拌(机械搅拌、气流搅拌等)装置。在高径比较大时,可用多层搅拌桨叶。在反应过程中物料需加热或冷却时,可在反应器壁处设置夹套,或在器内设置换热面,也可通过外循环进行换热。 操作时温度、浓度容易控制,产品质量均一。在化工生产中,既可适用于间歇操作过程,又可用于连续操作过程;可单釜操作,也可多釜串联使用;但若应用在需要较高转化率的工艺要求时,有需要较大容积的缺点。通常在操作条件比较缓和的情况下,如常压、温度较低且低于物料沸点时,釜式反应器的应用最为普遍。 一、釜式反应器基本结构 釜式反应器的基本结构主要包括: 反应器壳体、搅拌装置、密封装置、换热装置、传动装置。 壳体结构:一般为碳钢材料,筒体皆为圆筒型。釜式反应器壳体部分的结构包括筒体、底、盖(或称封头)、手孔或人孔、视镜、安全装置及各种工艺接管口等。封头;反应釜的顶盖,为了满足拆卸方便以及维护检修。 平面形:适用于常压或压力不高时; 碟形:应用较广。 球形:适用于高压场合; 椭圆形:应用较广。 锥形:适用于反应后物料需要分层处理的场合。 手孔、人孔:为了检查内部空间以及安装和拆卸设备内部构件。 视镜: 观察设备内部物料的反应情况,也作液面指示用。 工艺接管: 用于进、出物料及安装温度、压力的测定装置。

反应釜搅拌器选型方法规范 反应釜搅拌器一个好的选型方法最好具备两个条件,一是选择结果合理,一是选择方法简便,而这两点却往往难以同时具备。 由于液体的粘度对搅拌状态有很大的影响,所以根据反应釜内搅拌介质粘度大小来选型是一种基本的方法。几种典型的搅拌器都随粘度的高低而有不同的使用范围。随粘度增高的各种搅拌器使用顺序为推进式、涡轮式、浆式、锚式和螺带式等,这里对推进式的分得较细,提出了大容量液体时用低转速,小容量液体时用高转速。这个选型图不是绝对地规定了使用浆型的限制,实际上各种浆型的使用范围是有重叠的,例如浆式由于其结构简单,用挡板可以改善流型,所以在低粘度时也是应用得较普遍的。而涡轮式由于其对流循环能力、湍流扩散和剪切力都较强,几乎是应用最广的一种浆型。 根据搅拌过程的目的与搅拌器造成的流动状态判断该过程所适用的浆型,这是一种比较合用的方法。由于苏联的浆型选择有其本国的习惯,所以与我国常用浆型并不尽相同。 推荐浆型是把浆型分成快速型与慢速型两类,前者在湍流状态操作,后者在层流状态操作。选用时根据搅拌目的及流动状态来决定浆型及挡板条件,流动状态的决定要受搅拌介质的粘度高低的影响。 其使用条件比较具体,不仅有浆型与搅拌目的,还有推荐的介质粘度范围、搅拌转速范围和槽的容量范围。 提出的选型表也是根据反应釜搅拌的目的及搅拌时的流动状态来选型,它的优点还在于根据不同搅拌过程的特点划分了浆型的使用范围,使得选型更加具体。比较上述表可以看到,选型的根据和结果还是比较一致的。下面对其中几个主要的过程再作些说明。 低粘度均相液体混合,是难度最小的一种搅拌过程,只有当容积很大且要求混合时间很短时才比较困难。由于推进式的循环能力强且消耗动力少,所以是最合用的。而涡轮式因其动力消耗大,虽有高的剪切能力,但对于这种混合的过程并无太大必要,所以若用在大容量液体混合时,其循环能力就不足了。

实验一 连续搅拌釜式反应器停留时间分布的测定 一、 实验目的 (1) 加深对停留时间分布概念的理解; (2) 掌握测定液相停留时间分布的方法; (3) 了解停留时间分布曲线的应用。 (4)了解停留时间分布于多釜串联模型的关系,了解模型参数N 的物理意义及计算方法。 (5) 了解物料流速及搅拌转速对停留时间分布的影响。 二、 实验原理 (1)停留时间分布 当物料连续流经反应器时,停留时间及停留时间分布是重要概念。停留时间分布和流动模型密切相关。流动模型分平推流,全混流与非理想流动三种类型。 对于平推流,流体各质点在反应器内的停留时间均相等,对于全混流,流体各质点在反应器内的停留时间是不一的,在0~∞范围内变化。对于非理想流动,流体各质点在反应器内的停留时间分布情况介乎于以上两种理想状态之间,总之,无论流动类型如何,都存在停留时间分布与停留时间分布的定量描述问题。 (2)停留时间分布密度函数E (t ) 停留时间分布密度函数E (t )的定义: 当物料以稳定流速流入设备(但不发生化学变化)时,在时间t =0时,于瞬时间dt 进入设备的N 个流体微元中,具有停留时间为t 到(t +dt )之间的流体微元量dN 占当初流入量N 的分率为E (t )dt ,即 ()=dN E t dt N (1) E (t )定义为停留时间分布密度函数。 由于讨论的前提是稳定流动系统,因此,在不同瞬间同时进入系统的各批N 个流体微元均具有相同的停留时间分布密度,显然,流过系统的全部流体,物料停留时间分布密度为同一个E (t )所确定。根据E (t )定义,它必然具有归一化性质:

()1∞ =? E t dt (2) 不同流动类型的E (t )曲线形状如图1所示。根据E (t )曲线形状,可以定性分析物料在反应器(设备)内停留时间分布。 平推流 全混流 非理想流动 图1 各种流动的E (t )~t 关系曲线图 (3)停留时间分布密度函数E (t )的测定 停留时间分布密度函数E (t )的测定,常用的方法是脉冲法。此法采用的示踪剂,既不与被测流体发生化学反应,又不影响流体流动特性,也就是说,示踪物在反应器(设备)内的停留时间分布与被测流体的停留时间分布相同。所以,当注入一定量Q 的示踪物时,经过t →(t +dt )时间间隔流出的示踪物量占示踪物注入总量Q 的分率就是与示踪物注入同时进入系统的物料中,停留时间为t →(t +dt )的那部分流体物料占总流体的物料的分率, 即: 亦即: ()()??=V C t dt E t dt Q 或 () ()?= V C t E t Q (3) V ——流体体积流量,(ml/s) Q ——加入的示踪物总量,(mg) C (t )——示踪物的出口浓度,(mg/ml)

长江大学工程技术学院课程设计 题目:________________________________ 学生:_________________________________ 系部:_________________________________ 专业班级:_________________________________ 指导教师:_________________________________ 辅导教师:_________________________________ 时间:______________至_________________

《搅拌釜式反应器设计条件》 工艺条件 管 口 工艺条件图

1. 确定筒体的直径和高度 根据反应釜的设计要求,由于液-液相类型选取H/D i =1.3 得,由 D i ≈3 /4Di H V π= 33 .125 .34??π=1.47m 圆整到标准公称直径系列,选取筒体直径D i =1400mm 。 查附录得,DN =1400mm 时标准椭圆封头高度h 1=350mm 直边h 2=25mm ,计算得每米高筒体的V 1=1.539m 3,表面积V h =0.398m 3 H= 1V V V h -=539 .1398.025.3-=1.853m 筒体高度圆整为H =1800m 于是H/D=1.285 核查结果符合原定范围内。 2. 确定夹套的直径和高度 夹套的内径 D j =D i +100=1500mm (符合压力容器公称直径系列要求) H j = 4 4.1398 .085.0*25.32 ?-π=1.537m 选取夹套H j =1600mm 则H 0=H -Hj=200mm 这样便于筒体法兰螺栓的装拆 验算夹套传热面积 F =F 1H j +F n =9.27 m 2>7.1m 2 即夹套传热面积符合设计要求 3. 确定夹套的材料和壁厚 夹套选取Q235-A 的材质,可以知道板厚在4.5~16mm ,设计温度在150℃时Q235-A 的许用应力[σ]t =113MPa ,因为有夹套有

反应釜搅拌器的种类与选择 反应釜搅拌器一个好的选型方法最好具备两个条件,一是选择结果合理,一是选择方法简便,而这两点却往往难以同时具备。由于液体的粘度对搅拌状态有很大的影响,所以根据搅拌介质粘度大小来选型是一种基本的方法。几种典型的搅拌器都随粘度的高低而有不同的使用范围。随粘度增高的各种搅拌器使用顺序为推进式、涡轮式、浆式、锚式和螺带式等,这里对推进式的分得较细,提出了大容量液体时用低转速,小容量液体时用高转速。这个选型图不是绝对地规定了使用浆型的限制,实际上各种浆型的使用范围是有重叠的,例如浆式由于其结构简单,用挡板可以改善流型,所以在低粘度时也是应用得较普遍的。而涡轮式由于其对流循环能力、湍流扩散和剪切力都较强,几乎是应用最广的 一种浆型。 根据搅拌过程的目的与搅拌器造成的流动状态判断该过程所适用的浆型,这是一种比较合用的方法。由于苏联的浆型选择有其本国的习惯,所以与我国常用浆型并不尽相同。 推荐浆型是把浆型分成快速型与慢速型两类,前者在湍流状态操作,后者在层流状态操作。选用时根据搅拌目的及流动状态来决定浆型及挡板条件,流动状态的决定要受搅拌介质的粘度高低的

影响。 其使用条件比较具体,不仅有浆型与搅拌目的,还有推荐的介质粘度范围、搅拌转速范围和槽的容量范围。 提出的选型表也是根据搅拌的目的及搅拌时的流动状态来选型,它的优点还在于根据不同搅拌过程的特点划分了浆型的使用范围,使得选型更加具体。比较上述表可以看到,选型的根据和结果还是比较一致的。下面对其中几个主要的过程再作些说明。低粘度均相液体混合,是难度最小的一种搅拌过程,只有当容积很大且要求混合时间很短时才比较困难。由于推进式的循环能力强且消耗动力少,所以是最合用的。而涡轮式因其动力消耗大,虽有高的剪切能力,但对于这种混合的过程并无太大必要,所以若用在大容量液体混合时,其循环能力就不足了。 对分散操作过程,涡轮式因具有高剪切力和较大循环能力,所以最为合用,特别是平直叶涡轮的剪力作用比折叶和弯叶的剪力作用大,就更为合适。推进式、浆式由于其剪切力比平直叶涡轮式的小,所以只能在液体分散量较小的情况下可用,而其中浆式很少用于分散操作。分散操作都有挡板来加强剪切效果。 固体悬浮操作以涡轮式的使用范围最大,其中以开启涡轮式为最好。它没有中间的圆盘部分,不致阻碍桨叶上下的液相混合,而且弯叶开启涡轮的优点更突出,它的排出性好、桨叶不易磨损,

连续搅拌釜式反应器设 计 内部编号:(YUUT-TBBY-MMUT-URRUY-UOOY-DBUYI-0128)

学院:化工学院 专业:化学工程与工艺

目 录 一、设计任务 某工段需要每天生产8吨乙酸丁酯。以乙酸和丁醇为原料,要求乙酸的转化率大于等于50%.其中原料中乙酸的浓度l/L 0.00175km o A0 C 。设计一反应器以达到要求。

二、确定反应器及各种条件 选用连续釜式反应器(CSTR ),选用螺旋导流板夹套,取5.0Af =X ,查文献资料得:可取反应温度为100℃,反应动力学方程为 )min)7.4L/(kmol 1( C 2 A ?==k k r A (A 为乙酸)搅拌釜内的操作压力为 MPa 1.0p cr =;夹套内为冷却水,入口温度为30℃,出口温度为40℃,工 作压力MPa 2.0'p cr =; 反应方程为: 三、反应釜相关数据的计算 1.体积 由于该反应为液相反应,物料的密度变化很小,故可近似认为是恒容过程。 原料处理量:54.73L/min 3284.07L/h 0.001750.5 1 11624109Q 30==????= 反应器出料口物料浓度: km ol/L 000875.0)5.01(00175.0-1Af A0A =-?==)(X C C 反应釜内的反应速率:kmol/L 10332.1000875.04.17522A A -?=?==kC r 空时:min 69.6510332.15 .000175.0/Q V 5 A Af A0A A A00r =??==-== -r X C r C C τ 理论体积:L 21.359569.6573.54Q V 0r =?==τ

实验报告 课程名称:化工专业实验指导老师:黄灵仙成绩:________________ 实验名称:连续搅拌釜反应器中乙酸乙酯的水解反应实验类型:反应工程实验 一、实验目的和要求 二、实验内容和原理 三、主要仪器设备 四、操作方法和实验步骤 五、实验数据记录和处理 六、实验结果与分析 七、讨论、心得 一、实验目的 1.了解和掌握搅拌釜反应器非理想流动产生的原因; 2.掌握搅拌釜反应器达到全混流状态的判断和操作; 3.了解和掌握某一反应在全混釜中连续操作条件下反应结果的测量方法,以及与间歇反应器内反应结果的差别。 二、实验原理 在稳定条件下,根据全混釜反应器的物料衡算基础,有 A m A A A m A A A A x C C C C C C V F r ττ0000)1()()=-=-= (-(1) 对于乙酸乙脂水解反应: OH H C COO CH H COOC CH OH 52-3K 523-+?→?+ A B C D 当C A0=C B0,且在等分子流量进料时,其反应速度(-r A )可表示如下形式: 2 20A 20 2 A 02)1))/exp()A A A A A x kC C C C RT E k kC r -=-==(((-(2) 则根据文献(物化实验)的乙酸乙酯动力学方程,由(1),(2)可计算出x A 2 20A m )1A A A x kC x C -=(τ(3) 同时由于C A0∝(L 0-L ∞),C A ∝(L t -L ∞),由实验值得: )( 100∞ ---=L L L L x t A (4) 式中: L 0,L ∞—— 分别为反应初始和反应完毕时的电导率 L t —— 空时为m τ时的电导率 根据反应溶液的电导率的大小,由(4)式可以直接得到相应的反应转化率,由(3)式计算得到相同条件下的转化率,两者进行比较可知目前反应器的反应结果偏离全混流反应的理论计算值。 专业: 姓名: 学号: 日期: 地点:

搅拌器的选型 搅拌器是反应釜的重要组成部分,是一种广泛应用的操作单元,它的复杂性在于它的原理要涉及流体力学、传热、传质和化学反应等多种过程。 一、搅拌器在化工生产中的用途 化工生产的各种工艺过程涉及到各种不同特性的物料,各种不同的搅拌目的,所选的搅拌器不同,工艺过程种类多,搅拌的用途也多。 1、液体的互溶 两种或多种液体的互溶、混合,但是均相液体的搅拌又应区分均相液体混合物中是否发生化学反应,对于没有化学反应的情况,通常称为互溶液体的调和或调匀。对于两种或数种互溶液体间存在化学反应的情形,为了加速反应或使反应完全,也应进行搅拌。 2、互不相容液体的分散 这种操作目的是互不相溶的液体相互接触,相互充分分散,以有利于传质或换学反应,或制备悬浊液和乳化液。搅拌的作用是使液滴细化,增大相对接触面积。 3、气液相的接触 这种搅拌使气体成为细微气泡,在液相中均匀分散,形成稳定的分散质,或增强液体吸收气体,或加快气液相发展化学反应等。 4、固液相的分散 顾叶祥的搅拌用途较广,有时是制备均匀悬浮液,有时是固体的溶解,有时是固液相间发生化学反应,有时是固相在液体中洗涤,有时是从饱和液体中析出晶体等。 5、加强传热 有些液体反应的时候需要加热或者冷却,通过搅拌提高液体的传热速度或者使液体的温度更均匀。 二、搅拌器的形式 搅拌过程对搅拌器的要求各有不同,搅拌过程的情况千差万别,使搅拌器的形式也多种多样,下面是几种常用的搅拌器:

1、推进式搅拌器 推进式搅拌器常用整体铸造,加工方便, 结构类似于轮船的螺旋推进器,常有三片桨叶 组成。 推进式搅拌器直径取反应釜内经的1/4~ 1/3,切向线速度可达5~15m/s,转速为300~ 600rpm,最高转速可达1750rpm。一般说小直 径取高转速,大直径取低转速。搅拌时能使物 料在反应釜内循环流动,所起的作用以容积循 环为主,剪切作用小,上下翻腾效果好,但采 用挡板或者导流筒则轴向循环更强。 2、桨式搅拌器 桨式搅拌器是一种结构和加工都非常简单的搅拌器,共两片桨叶,桨叶安装形式可分为平直叶和折叶两种,平直叶就是叶面与旋转方向互相垂直,折叶则是叶面与旋转方向呈一定的倾斜角度。 桨式搅拌器直径取反应釜内经的1/3~4/5,一般取1/2,不宜采用太长的桨叶,因为搅拌器消耗的功率与桨叶直径的五次方成正比。桨式搅拌器的运转速度较慢,转速一般为20~80rpm,圆周速度在1.5~3m/s 范围内比较合适。平直叶搅拌器其低速时以水平环向流为主,速度高时为径流型;有挡板时为上下循环流;折叶搅拌器有轴向分流、径向分流和环向分流,一般在层流、过度流状态时操作。 在料液层比较高的情况下,装有几层桨叶,相邻两层桨叶常交叉成90°角安装。在一般情况下,几层桨叶安装位置如下: 一层安装在下封头对接环焊缝高度处; 二层的话,一层安装在下封头对接环焊缝高度处;另一层安装在下封头对接环焊缝与液面的中间的二分之一处或者稍高处; 三层的话,一层安装在下封头对接环焊缝高度处,另一层安装在液面下约200mm处,中间再安装一层。

一概述 1.1醋酸乙酯生产工艺的现状和特点 醋酸乙酯分子式C4H8O2,又名:乙酸乙酯,英文名称:acetic ester;ethyl acetate,简称EA。醋酸乙酯是醋酸工业重要的下游产品,也是一种重要的绿色有机溶剂,溶解能力及快干性能均属上乘,主要用做涂料(油漆和瓷漆)、油墨和粘合剂配方中的活性溶剂,也可用做制药和有机化学合成的工艺溶剂。 EA可用于制造乙酰胺、乙酰醋酸酯、甲基庚烯酮等,并在香料、油漆、医药、火胶棉、硝化纤维、人造革、染料等行业中广泛应用,还可用作萃取剂和脱水剂,亦可用于食品工业。还可用于硝酸纤维、乙基纤维、氯化橡胶和乙烯树脂、乙酸纤维素脂、纤维素乙酸丁酯和合成橡胶等的生产过程;也可用于复印机的液体硝基纤维墨水。在纺织工业中用作清洗剂;在食品工业中作为特殊改性酒精的香味萃取剂;在香料工业中是重要的香料添加剂,可作为调香剂的组份。同时醋酸乙酯本身也是制造染料、香料和药物的原料。在高级油墨、油漆及制鞋用胶生产过程中,对醋酸乙酯的质量要求较高。 当前全球醋酸乙酯的市场状况是:欧美等发达国家醋酸乙酯的市场发展比较成熟,产量和消费量的增长都比较缓慢,亚洲尤其是中国成为醋酸乙酯生产和消费增长最为快速的国家和地区。由于中国国内快速发展的市场,尤其是建筑、汽车等行业的强劲发展,推动国内醋酸乙酯的需求,但是同时,醋酸乙酯生产能力的增长也非常快速,市场未来发展充满了机遇与挑战。 醋酸乙酯消费持续增长的主要原因是它取代了污染空气环境的用于表面涂层和油墨

配方的甲乙酮和甲基异丁基酮。醋酸乙酯作为优良溶剂,正逐步替代一些低档溶剂,发展潜力较大。 受消费拉动,20世纪90年代以来,我国醋酸乙酯生产发展迅速。“八五”期间,产量年均增长率为13.0%;1995-2000年,年均增长率达到20.5%;2000-2002年,年均增长率高达30.5%。目前我国有醋酸乙酯生产企业30多家,年产能力为57.2万吨。其中,万吨级以上规模的企业有14家,年产能力为47万吨。2001年5月,山东金沂蒙集团将醋酸乙酯产能增至8万吨/年,2003年6月又扩能至16万吨/年;2001年,上海石化采用黑龙江省石化研究院技术,建成2万吨/年乙醛缩合法生产醋酸乙酯装置;2002年5月,中英合资BP--扬子江乙酰化工有限公司8万吨/年醋酸乙酯装置投产,采用BP 切换式醋酸乙酯技术生产醋酸乙酯和醋酸丁酯,工艺技术国内领先;2001年,江西南昌赣江溶剂厂将醋酸乙酯年产能力从2万吨扩至8万吨;2003年,江门谦信化工发展有限公司将产能从1.5万吨/年扩至3.5万吨/年。近2-3年内,国内新增醋酸乙酯年产能力达31万吨。 虽然我国醋酸乙酯市场仍有潜力,但由于扩能速度太快,近两年已出现开工率不足的现象。据了解,2002年国内装置平均开工率约77%,预计2003年平均开工率将为66%。目前市场已经饱和,产品价格呈走软趋势,利润已渐微薄。而在建和拟建醋酸乙酯项目尚有20万吨/年产能。如果这些项目到2005年如期投产,我国醋酸乙酯供应将平衡有余。随着国内新增能力陆续投产,近两年我国醋酸乙酯进口量有所下降。2001年进口5.35万吨,2002年进口4.8万吨,2003年上半年进口2.45万吨。 醋酸乙酯制备方法主要有醋酸酯化法、乙醛缩合法、乙醇脱氢法和乙烯加成法。 用醋酸和乙醇酯化制醋酸乙酯是开发较早,工艺成熟,且为目前主要采用的方法。反应在酸催化剂(如硫酸)存在下进行液相酯化,分为间歇法和连续法。间歇法使用釜式反

反应釜、搅拌器的选型参考 反应釜是工业生产中必不可少的设备,它是可以适应物理或化学反应的容器,也叫做反应器,通过对反应釜结构的设计,从而实现生产过程中:加热、蒸发、冷却、低高速的混配功能。 目前反应釜广泛适用于:农药、化工、医药、食品、橡胶、石油等行业中,用来完成硫化、硝化、氢化、聚合、缩合等工艺过程,材质多为:不锈钢、钛、碳锰钢及其他复合材料。 很多采购者在选择反应釜是不知道该选择哪种类型的反应釜,为方便大家对反应釜有一个初步系统的认识,我们给大家总结了一下反应釜的分类及其适用条件。 【反应釜选型】 按照材质分类:

【反应搅拌器的选择】 由于反应釜内溶液的粘稠度不同,对搅拌状态有很大的影响,我们根据反应釜内搅拌介质的粘稠程度来选择搅拌器是一种基本方法。随着溶液粘稠度从低到高,适用的搅拌器类型顺序为:推进式、涡轮 式、桨式、锚式和螺带式等。 推进式 (1)小的搅拌功率,能获得较好的搅拌效果。(温度均匀,在低浓度固止淤泥沉降等。

涡轮式 是一种应用范围较广的搅拌器,能处理粘度范围很广的流体。涡轮在旋转时造成高度湍动的径向流动,适用于气体及不互溶液体的分散和液液相反应过程。力,可使流体微团分散的很细,适用于低粘度到中等粘度流体的混合、液以及促进良好的传热、传质和化学反应。

在同样排量下,折叶氏比平叶式 的功耗少,操作费用低,故轴流 桨叶使用较多。流体的上下交换,代替价格高的螺带式叶轮,能获得良好的效果。 锚式 适用于粘度在体搅拌,当流体粘度在 10~100Pa·s 加一横桨叶,即为框式搅拌器,以增加容器中的混合。螺带式 螺带式搅拌器通常是在层流状态下操作,专门用于搅拌高粘度液体体 大家在选择反应釜时一定要根据实际生产工况来进行选择,多对比,多查阅资料,选择最适合自己的设备。

反应釜搅拌器种类与选择 反应釜搅拌器一个好的选型方法最好具备两个条件,一是选择结果合理,一是选择方法简便,而这两点却往往难以同时具备。 由于液体的粘度对搅拌状态有很大的影响,所以根据搅拌介质粘度大小来选型是一种基本的方法。几种典型的搅拌器都随粘度的高低而有不同的使用范围。随粘度增高的各种搅拌器使用顺序为推进式、涡轮式、浆式、锚式和螺带式等,这里对推进式的分得较细,提出了大容量液体时用低转速,小容量液体时用高转速。这个选型图不是绝对地规定了使用浆型的限制,实际上各种浆型的使用范围是有重叠的,例如浆式由于其结构简单,用挡板可以改善流型,所以在低粘度时也是应用得较普遍的。而涡轮式由于其对流循环能力、湍流扩散和剪切力都较强,几乎是应用最广的一种浆型。 根据搅拌过程的目的与搅拌器造成的流动状态判断该过程所适用的浆型,这是一种比较合用的方法。由于苏联的浆型选择有其本国的习惯,所以与我国常用浆型并不尽相同。 推荐浆型是把浆型分成快速型与慢速型两类,前者在湍流状态操作,后者在层流状态操作。选用时根据搅拌目的及流动状态来决定浆型及挡板条件,流动状态的决定要受搅拌介质的粘度高低的影响。 其使用条件比较具体,不仅有浆型与搅拌目的,还有推荐的介质粘度范围、搅拌转速范围和槽的容量范围。 提出的选型表也是根据搅拌的目的及搅拌时的流动状态来选型,它的优点还在于根据不同搅拌过程的特点划分了浆型的使用范围,使得选型更加具体。比较上述表可以看到,选型的根据和结果还是比较一致的。下面对其中几个主要的过程再作些说明。 低粘度均相液体混合,是难度最小的一种搅拌过程,只有当容积很大且要求混合时间很短时才比较困难。由于推进式的循环能力强且消耗动力少,所以是最合用的。而涡轮式因其动力消耗大,虽有高的剪切能力,但对于这种混合的过程并无太大必要,所以若用在大容量液体混合时,其循环能力就不足了。 对分散操作过程,涡轮式因具有高剪切力和较大循环能力,所以最为合用,特别是平直叶涡轮的剪力作用比折叶和弯叶的剪力作用大,就更为合适。推进式、浆式由于其剪切力比平直叶涡轮式的小,所以只能在液体分散量较小的情况下可用,而其中浆式很少用于分散操作。分散操作都有挡板来加强剪切效果。 固体悬浮操作以涡轮式的使用范围最大,其中以开启涡轮式为最好。它没有中间的圆盘部分,不致阻碍桨叶上下的液相混合,而且弯叶开启涡轮的优点更突出,它的排出性好、桨叶不易磨损,所以用于固体悬浮操作更我合适。推进式的使用范围较窄,固液比重差大或固液比在50%以上时不适用。使用挡板时,要注意防止固体颗粒在挡板角落上的堆积。一般固液比较低时,才用挡板,而折叶开启涡轮、推进式都有轴向流,所以也可以不用挡板。 气体吸收过程以圆盘式涡轮最合适,它的剪切力强,而且圆盘的下面可以存住一些气体,使气体的分撒更平稳,而开启涡轮就没有这个优点。浆式及推进式对气体吸收过程基本上不合用,只有在少量以吸收的气体要求分散度不高时还能应用。

吉林化工学院毕业设计说明书 连续搅拌反应釜系统的控制器设计与仿真Controller Design and Simulation for CSTR 学生学号:11510210 学生姓名:严新宇 专业班级:自动1102 指导教师:王野 职称:工程师 起止日期:2015.03.09~2015.06.26 吉林化工学院 Jilin Institute of Chemical Technology

吉林化工学院信控学院毕业设计说明书 摘要 连续搅拌反应釜(CSTR)是发酵、化工、石油生产、生物制药等工业生产过程中应用最广泛的一种化学反应器,其控制质量直接影响到生产的效益和质量指标。对连续搅拌反应釜通过控制内部的工艺参数,如温度、压力、浓度等稳定,保证反应的正常运行。本文针对连续搅拌反应釜的数学模型,应用泰勒展开得到了线性状态空间表达式,在此基础上设计了LQR控制器,仿真结果表明,控制效果令人满意。 本设计将CSTR的非线性动态模型进行了输入输出线性化,得到CSTR线性状态空间模型。设计出连续搅拌反应釜的极点配置控制器并对系统进行仿真。设计出连续搅拌反应釜的LQR控制器并对其系统进行仿真。并对两种控制方法的控制效果进行了比较。 关键词:连续反应搅拌釜;LQR控制器;MATLAB仿真 I

连续搅拌反应釜系统的控制器设计与仿真 Abstract Continuous stirred tank reactor (CSTR) is the most widely used in fermentation, chemical engineering, petroleum production, bio pharmaceutical and other industrial production process as a chemical reactor, control the quality directly affect the production efficiency and quality index. For continuous stirred tank reactor by controlling the process parameters, such as temperature, pressure, concentration and so on, ensure the normal operation of the reaction. In this paper, based on a continuous stirred reactor mathematical model, the application of Taylor expansion is obtained for the linear state space representation, on this basis, design the LQR controller. Simulation results show that the control effect is satisfactory. In this paper, the nonlinear dynamic model of CSTR is linearized, and the CSTR linear state space model is obtained. The pole assignment controller for continuous stirred tank reactor was designed and the simulation of the system was carried out. The LQR controller of the continuous stirred tank reactor is designed and the system is simulated. The control effect of the two control methods is compared. Key Words: Continuous Stirred Tank; LQR Controller; MATLAB Simulation II

工业搅拌设备系列:搅拌器系列介绍(图文并茂) 一、各种搅拌叶片 材质:304,316L,321,202等多种不锈钢! H001 H002 H003 H004 H005 H006 H007 H008 H009 H0010 H0011 H012

H013 H014 H015 H016 H017 H018 H019 H020 H021 二、侧入式搅拌器 侧入式搅拌机是将搅拌装置安装在设备筒体的侧壁上,搅拌机上的搅拌器通常采用轴流型,以推进式搅拌器为多,在消耗同等功率情况下,能得到最高的搅拌效果,功率消耗仅为顶搅拌的1/3~2/3,成本仅为顶搅拌的1/4~1/3。转速可在200~750r/min。 广泛用于脱硫、除硝以及各种大型贮罐或贮槽的搅拌。特别是在大型贮槽或贮罐中利用一台或多台侧入式搅拌机一起工作,在消耗低能耗的情况下便可以得到良好的搅拌效果。

三、移动式搅拌器 可移动式搅拌机 选用新型先进的搅拌技术设备,是降低生产成本,提高产品质量的重要环节,我厂不断开发研究搅拌新技术,为用户提供理想的搅拌设备,用户只需提供工艺过程参数及搅拌混合要求,我们将为您设计、制造出满意的搅拌混合设备,配备国内外名牌电机、减速机、联轴器、机密封,并匹配理想的搅拌叶轮,达到理想的混合效果,各类常压、带压容器、反应釜,严格按照国家有关制造标准和工程规范进行制造。

使用独特的虎钳,可在开式槽上部边缘直接安装。 工作时,搅拌轴偏离槽的中央位置,而且与垂直方向倾斜一定角度。 搅拌轴与垂直方向倾斜夹角为5°~20°,因而根据鲁辛顿(Rushton)理论,在槽内即使不安装挡板也不会出现打旋现象或局部死区,搅拌效率高。 小型轻便、结构简单。 可移动式搅拌机应用范围 食品工业——奶油、巧克力、牛奶、酱油、辣酱油、蛋黄酱、果汁等 涂料工业——墨水、油漆 化工工业——化妆品、乳液等 染料工业——染料、氧化钛、粘胶 药品工业——药品、农药、医药 污水处理——生活废水、工业污水、硫酸铝等 酿造工业——绍兴酒(老酒)、威士忌酒、未过滤的酱油、啤酒 净水厂——自来水、工业用水 石油工业——原油、汽油、柏油、沥青、甲醇、苯、甲苯 其它——如用于溶解、混合、传热、分散、吸收、防止沉淀、反应、稀释、乳化、悬浮及结晶等领域 四、框式搅拌器(锚式搅拌器) 框式搅拌器(锚式搅拌器) 框式搅拌器根据不同介质的物理学性质、容量、搅拌目的选择相应的搅拌器,对促进化学反应速度、提高生产效率能起到很大的作用。框式搅拌器一般使用于粥状物料的搅拌,搅拌转数以60-130r/min 为宜。 框式搅拌器可视为桨式搅拌器的变形,其结构比较坚固,搅动物料量大。如果这类搅拌器底部形状和反应釜下封头形状相似时,通常称为锚式搅拌器。框式搅拌器直径较大,一般取反应器内径的2/3~9/10,50~70r/min。框式搅拌器与釜壁间隙较小,有利于传热过程的进行,快速旋转时,搅拌器叶片所带动的液体把静止层从反应釜壁上带下来;慢速旋转时,有刮板的搅拌器能产生良好的热传导。这类搅拌器常用于传热、晶析操作和高粘度液体、高浓度淤浆和沉降性淤浆的搅拌。

连续搅拌釜式反应器液相反应的动力学参数测定 一、实验目的 连续流动搅拌釜式反应器与管式反应器相比较,就生产强度或溶剂效率而论,搅拌釜 式反应器不如管式反应器,但搅拌釜式反应器具有其独特性能,在某些场合下,比如对于 反应速度较慢的液相反应,选用连续流动的搅拌釜式反应器就更为有利,因此,在工业上, 这类反应器有着特殊的效用。 对于液相反应动力学研究来说,间歇操作的搅拌釜式反应器和连续流动的管式反应器 都不能直接测得反应速度,而连续操作的搅拌釜式反应器却能直接测得反应速度。但连续 流动搅拌釜式反应器的性能显著地受液体的流动特性的影响。当连续流动搅拌釜式反应器 的流动状况达到全混流时,即为理想流动反应器——全混流反应器,否则为非理想流动反 应器。在全混流反应器中,物料的组成和反应温度不随时间和空间而变化,即浓度和温度 达到无梯度,流出液的组成等于釜内液的组成。对于偏离全混流的非理想流动搅拌釜式反 应器,则上述状况不复存在。因此,用理想的连续搅拌釜式反应器(全混流反应器)可以 直接测得本征的反应速度,否则,测得的为表观反应速度。 用连续流动搅拌釜式反应器进行液相反应动力学,通常有三种实验方法:连续输入法、 脉冲输入法和阶跃输入法。本实验采用连续输入的方法,在定常流动下,实验测定乙酸乙 酯皂化反应的反应速度和反应常数。同时,根据实验测得不同温度下的反应速度常数,求 取乙酸乙酯皂化反应的活化能,进而建立反应速度常数与温度关系式(Arrhenius formula ) 的具体表达式。通过实验练习初步掌握一种液相反应动力学的实验研究方法。并进而加深 对连续流动反应器的流动特性和模型的了解;加深对液相反应动力学和反应器原理的理解。 二、实验原理 1.反应速度 连续流动搅拌釜式反应器的摩尔衡算基本方程: dt dn dV r F F A v A A AO =---?)(0 (1) 对于定常流动下的全混流反应器,上式可简化为 0)(=---V r F F A A AO (2) 或可表达为 V F F r A AO A -=-)( (3) 式中; AO F ——流入反应器的着眼反应物A 的摩尔流率, 1 -?s mol ;