第1章型腔的加工

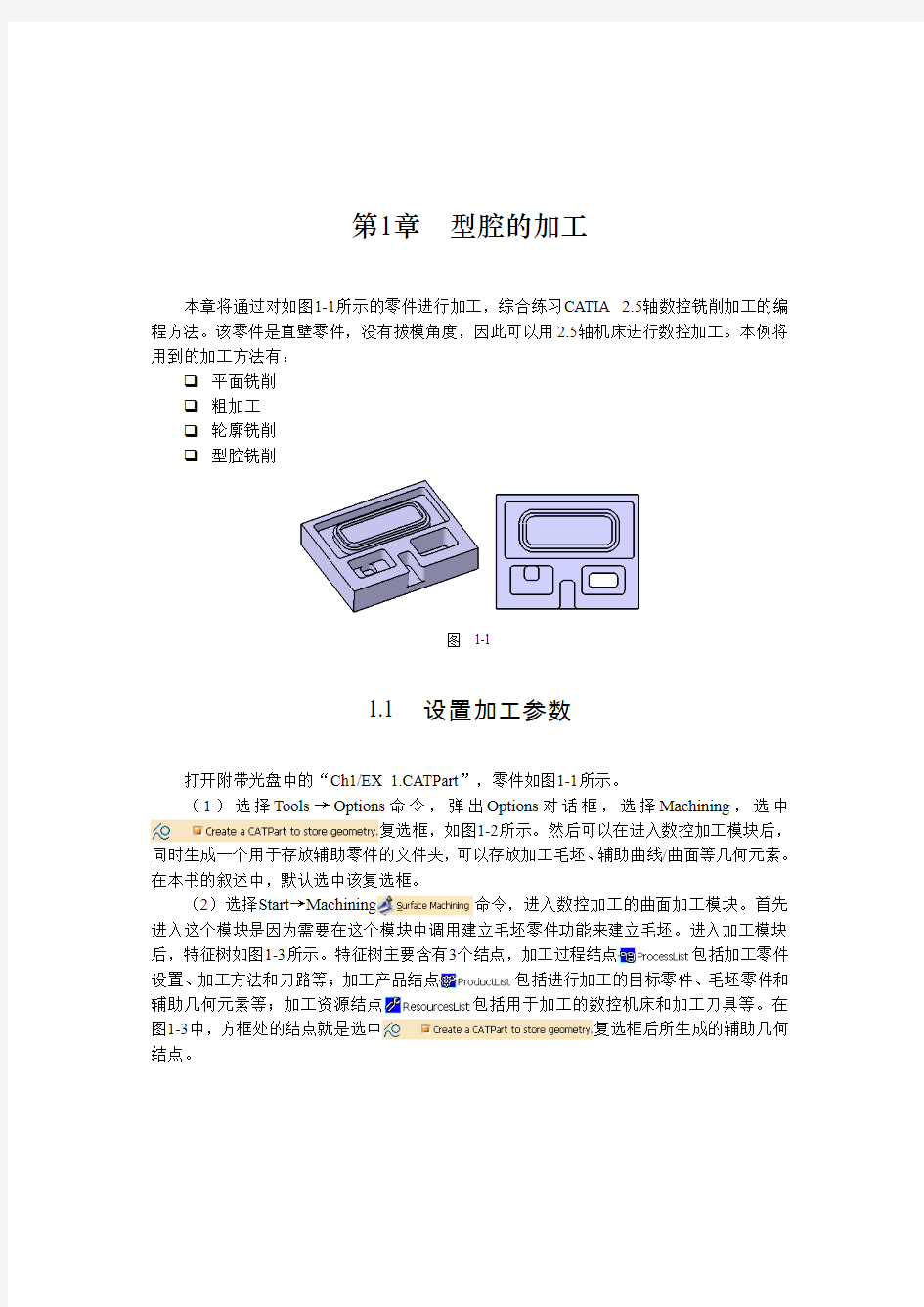

本章将通过对如图1-1所示的零件进行加工,综合练习CATIA 2.5轴数控铣削加工的编程方法。该零件是直壁零件,没有拔模角度,因此可以用2.5轴机床进行数控加工。本例将用到的加工方法有:

?平面铣削

?粗加工

?轮廓铣削

?型腔铣削

图1-1

1.1 设置加工参数

打开附带光盘中的“Ch1/EX 1.CATPart”,零件如图1-1所示。

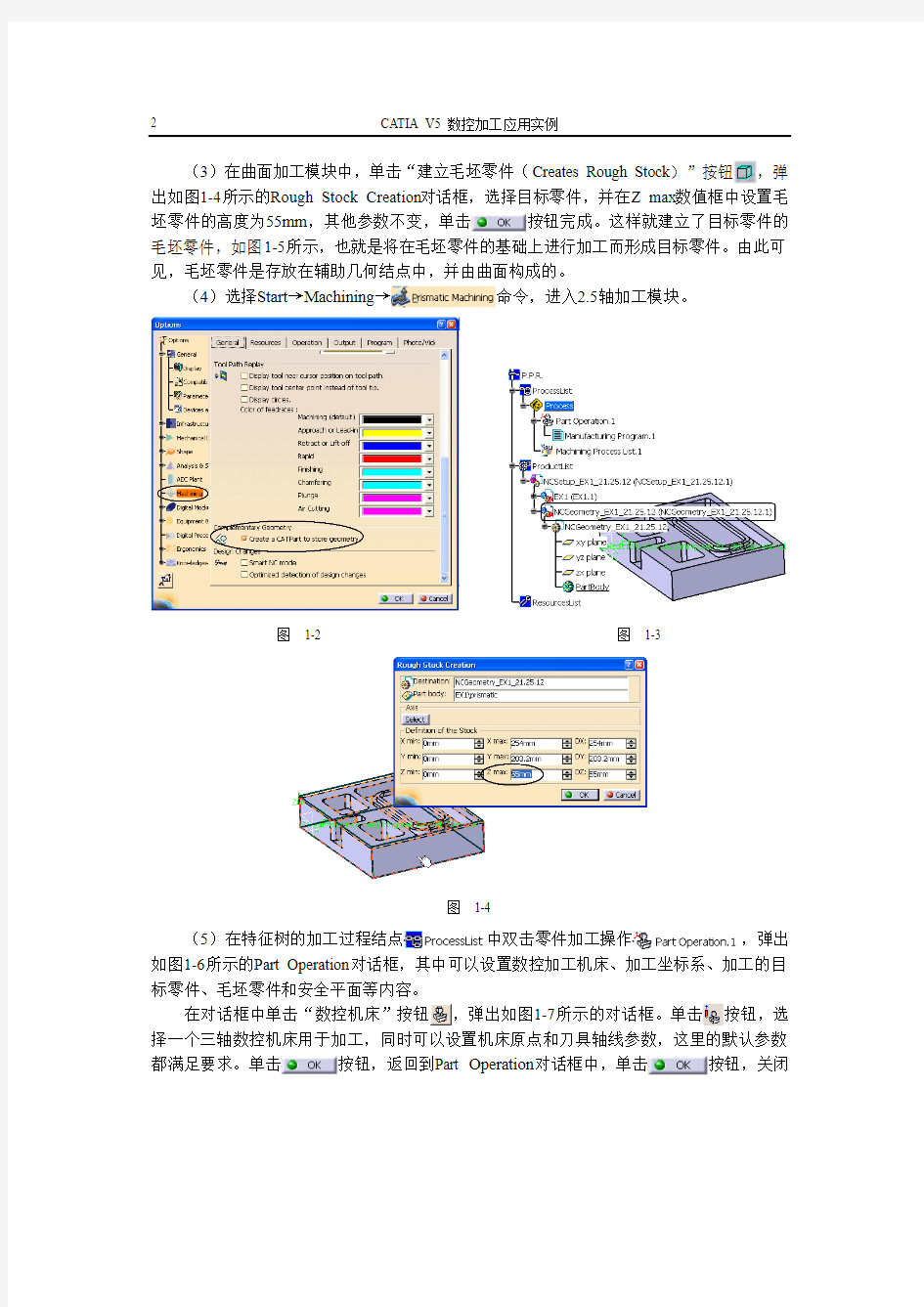

(1)选择Tools→Options命令,弹出Options对话框,选择Machining,选

中

复选框,如图1-2所示。然后可以在进入数控加工模块后,同时生成一个用于存放辅助零件的文件夹,可以存放加工毛坯、辅助曲线/曲面等几何元素。在本书的叙述中,默认选中该复选框。

(2)选择Start→

Machining命令,进入数控加工的曲面加工模块。首先

进入这个模块是因为需要在这个模块中调用建立毛坯零件功能来建立毛坯。进入加工模块后,特征树如图1-3所示。特征树主要含有3个结点,加工过程结点包括加工零件设置、加工方法和刀路等;加工产品结点包括进行加工的目标零件、毛坯零件和

辅助几何元素等;加工资源结点包括用于加工的数控机床和加工刀具等。在图1-3中,方框处的结点就是选中复选框后所生成的辅助几何结点。

2

CATIA V5 数控加工应用实例

(3)在曲面加工模块中,单击“建立毛坯零件(Creates Rough Stock )”按钮,弹出如图1-4所示的Rough Stock Creation对话框,选择目标零件,并在Z max数值框中设置毛坯零件的高度为55mm ,其他参数不变,单击按钮完成。这样就建立了目标零件的毛坯零件,如图1-5所示,也就是将在毛坯零件的基础上进行加工而形成目标零件。由此可见,毛坯零件是存放在辅助几何结点中,并由曲面构成的。

(4)选择Start→Machining →命令,进入2.5轴加工模块。

图1-2 图1-3

图1-4

(5)在特征树的加工过程结点中双击零件加工操作,弹出如图1-6所示的Part Operation对话框,其中可以设置数控加工机床、加工坐标系、加工的目标零件、毛坯零件和安全平面等内容。

在对话框中单击“数控机床”按钮,弹出如图1-7所示的对话框。单击按钮,选择一个三轴数控机床用于加工,同时可以设置机床原点和刀具轴线参数,这里的默认参数都满足要求。单击按钮,返回到Part Operation 对话框中,单击按钮,关闭

第1章型腔的加工 3 对话框。

CATIA V5 数控加工应用实例

4

图 1-5

图 1-6 图 1-7 (6)下面在毛坯零件的上表面中心建立一个点作为加工坐标系的原点。在辅助几何结点中双击结点,这样就进入零件设计模块。在工具栏中单击“直线”功能按钮,在Point 1文本框中单击鼠标右键,选择命令,如图1-8所示。接着选择毛坯零件上表面的一条棱线,如图1-9所示。按照同样的方法,在Point 2文本框中单击鼠标右键,选择命令,并且选择相对的一条棱线,建立如图1-10所示的直线。调用点功

能,在Point type 下拉列表框中选择On curve

类型,并选择前面建立的直线,选中

单选按钮,然后在Ratio 数值框中输入0.5,如图1-11所示。单击

按

钮,建立直线的中点。 (7)在特征树中双击,返回到加工模块中。再次打开Part Operation 对话框,单击“加工坐标系”按钮,在对话框中的坐标原点上单击,接着选择所建立的直线中点作为加工坐标系的原点,如图1-12所示。单击按钮,建立坐标系,如图1-13所示。

第1章 型腔的加工

5

图

1-8

图

1-9

图 1-10

图 1-11

CATIA V5 数控加工应用实例

6

图 1-12 在Part Operation 对话框中单击“目标加工零件”按钮,接着在特征树中单击

结点,并双击鼠标左键返回到对话框中,这样就设定了目标加工零件。 单击“加工毛坯零件”按钮,接着在辅助几何结点中单击

结点,并双击鼠标左键返回到对话框中,这样就设定了加工毛坯零件。 单击“安全平面”按钮,选择毛坯零件的上表面,接着在Safety plane 字样上单击鼠标右键,在弹出的快捷菜单中选择Offset 命令,如图1-14所示。弹出Edit parameter 对话框,在Thickness 文本框中输入20mm ,这样就设定了以毛坯上表面向上偏置20mm 作为安全 平面。

图 1-13 图 1-14 单击按钮,完成零件加工操作参数的设置。

1.2 端 面 加 工

由于毛坯的厚度比目标零件大,因此首先用端铣刀将端面削平。将1.1节建立的毛坯以及辅助几何元素隐藏。 在工具栏中单击“平面铣削”按钮,接着在特征树中单击结

第1章型腔的加工7 点作为平面铣削的插入位置,弹出如图1-15所示的对话框。

CATIA V5 数控加工应用实例

8

图 1-15

如图1-16所示,在对话框的“底面”感应区上单击,则对话框消失,接着在加工零件的上表面单击,这样就确定了平面铣削的加工面及铣削边界,如图1-17所示。但是,由于进行端面铣削的边界应该是整个立方体的端面,因此,在对话框的“侧面”感应区上单击鼠标右键,在弹出的快捷菜单中选择Remove 命令,如图1-18所示,将默认选择的加工边界移除。左键单击“侧面”感应区则对话框消失,接着选择目标零件底面的4条边线,如图1-19所示,最后单击按钮,完成加工边界的设定。

双击Offset on Check 、Offset on Top 、Offset on Contour 和Offset on Bottom 4个参数,将这些参数设置为0mm 。这样就完成了几何参数的设置,对话框中“几何参数”标签的图标也由(红灯)变为(绿灯)。

图 1-16

(1)单击“刀具参数”标签,如图1-20所示,默认状态是选用了一把立铣刀,

而这里需要使用一把端铣刀来进行端面加工。单击“端铣刀”按钮

,在Name 文本框中

第1章型腔的加工9

将刀具的名称设置为T1 Face Mill D50R6,接着单击按钮,展开刀具参数设置的对话框。在Nominal diameter文本框中输入50mm,在Corner radius文本框中输入6mm,其他设置保持默认状态,如图1-21所示。

图1-17 图

1-18

图

1-19

图1-20 图1-21

CATIA V5 数控加工应用实例10

(2)在对话框中单击“进给率”标

签。在Feedrate选项组中,取消选

中

复选框,在Approach数值框中输入刀具的进刀速率为100mm_mn,在Machining数值框中输入刀具的切削速率为1000mm_mn,在Retract数值框中输入刀具的退刀速率为3000mm_mn。在Spindle Speed选项组中,取消选

中

复选框,然后在Machining数值框中设置主轴转速为1200turn_mn,设置如图1-22所示。

(3)单击“进刀/退刀”标签,在Macro Management 列表框中选择,并单击鼠标右键,在弹出的快捷菜单中选择Activate命令,将进刀方式激活,如图1-23所示。在Mode下拉列表框中选择Ramping,双击其中的尺寸数值,在弹出的对话框的数值框中输入斜线进刀的高度为20mm,如图1-24所示。

(4)按同样的方法,在上单击鼠标右键,在弹出的快捷菜单中选择Activate 命令,接着在Mode下拉列表框中选择Axial,同样将退刀距离修改为20mm,如图1-25所示。

由于端面铣削的刀路是连续的,因此无须设置其他的刀路运动方式。

(5)在对话框中单击“刀具路径”标签,在Tool path style下拉列表框中选择Back and forth(往复切削)。选择Machining选项卡,在Machining tolerance(加工精度)数值框中设置加工精度为0.01mm,如图1-26所示。

选择Radial选项卡,在End of path下拉列表框中选择Out,参数设置如图1-27所示。

图1-22 图1-23

第1章 型腔的加工

11

图 1-24 图

1-25

图 1-26 图 1-27 选择Axial 选项卡,在Mode 下拉列表框中选择Number of levels ,并在Number of levels 数值框中输入3,对话框设置如图1-28所示。

选择Finishing 选项卡,在Mode 下拉列表框中选择Finish bottom only ,并设置Bottom finish thickness 为0.2mm ,也就是设置铣削留下最后一层厚度为0.2mm ,进行精加工,对话框设置如图1-29所示。

CATIA V5 数控加工应用实例

12

图 1-28 图 1-29 这样就完成了参数的设置,在对话框中单击“刀路计算和仿真”按钮,显示如图1-30所示的刀路。关于刀路仿真可以参考本系列丛书中《CATIA V5数控加工》一书所述。

图 1-30

在此注意到,前面设置了3层刀轨,但是这里显示出来的只有一层,其原因是在设置几何参数时没有设定一个加工顶面。因此,再次单击“几何参数”标签,在“顶面”感应区上单击,接着选择毛坯零件的顶面作为加工顶面,如图1-31所示。

图 1-31

(6)再次单击“刀路计算和仿真”按钮,现在,总共有4层刀路了,其中最底下一层是精加工的层,如图1-32所示。 在“刀路仿真”对话框中单击“拍照仿真”按钮,单击“分析”按钮,对端面加工结果进行剩余材料和过切分析。

第1章型腔的加工

13

图1-32

1.3 轮廓粗加工

完成端面加工后,用一把较粗的立铣刀进行快速粗加工,切除毛坯上大部分余量。

在工具栏中单击“轮廓粗加工(Prismatic Roughing )”按钮,接着在特征树中单击

1.2

节完成的端面加工,在其后面插入一个轮廓粗加工步骤,弹出如

图1-33所示的对话框。

(1)首先需要设置进行轮廓粗加工的几何要素,包括加工的目标零件、毛坯零件等。在Part感应区上单击鼠标左键,对话框消失,接着选择要加工的目标零件,双击返回到对话框中。然后,单击Rough stock感应区,在特征树中选择在1.1节所建立的毛坯,同样双击返回到对话框中。由于在1.2节已经将毛坯的端面铣平了,因此用于粗加工的毛坯实际上要去除端面加工掉的部分。因此,在对话框中单击Top感应区,选择目标零件的上端面作为毛坯的顶面。双击Offset on part字样,在弹出的文本框中输入0.2mm作为粗加工的余量。这样就完成了轮廓粗加工的几个参数设置。

(2

)完成几何参数设置后,单击“刀具参数”标签,设置一把粗加工刀具,如

图1-34所示。在Name文本框中输入新增刀具的名称为T2 End Mill D12R1,Tool number(刀具编号)设置为2,单击按钮,将刀具参数隐藏的对话框展开,设置如图1-35所示,设置刀具的公称直径为12mm,下半径为1mm。

(3)下面设置刀具路径参数。首先选择Machining选项卡,在Tool path style(刀具路径形式)下拉列表框中选择Helical(螺旋铣削)。在Machining tolerance(加工精度)数值框中输入0.01mm ,作为加工精度。选中复选框,减少刀具的抬刀次数。对话框设置如图1-36所示,对话框中标出的数字表示建议的操作顺序,后面的表示方法与这里相同。

选择Radial(刀具径向参数)选项卡,在Stepover下拉列表框中选择Stepover ratio(刀具步进与刀具直径的比值),并在Tool diameter ratio数值框中输入65,也就是刀具的步进间距是刀具直径的65%,由于这里使用的刀具直径是12mm,因此,两条刀路之间的间距是

CATIA V5 数控加工应用实例

14 7.8mm 。其对话框设置如图1-37所示。

图 1-33

图

1-34

图 1-35

图 1-36

第1章 型腔的加工

15

选择Axial (刀具轴向参数)选项卡,在Maximum cut depth (最大切削深度)数值框中输入0.3mm 作为刀具切削的最大深度,如图1-38所示。

图 1-37 图 1-38 (4

)单击“进给率”标签,在Feedrate (进给率)选项组中,在Approach (进刀速度)数值框中输入100mm_mn ,在Machining (切削速度)数值框中输入1600mm_mn ,在Retract (退刀速度)数值框中输入3000mm_mn 。在Spindle Speed (主轴速度)选项组中,在Machining (切削时主轴转速)数值框中输入2000turn_mn 。对话框设置如图1-39所示。

图 1-39

(5)在“进刀/退刀”选项卡中,保持参数不变。

这样,就完成了轮廓粗加工相关参数的设置。在对话框中单击“刀路计算和仿真”按钮,进行刀路计算后,如图1-40所示。在“仿真”对话框中单击“拍照仿真”按钮显示轮廓粗加工的结果,单击按钮进行余量分析,如图1-41所示。由分析结果可知,图1-41中箭头所指的部位存在较大的余量,需要使用一把较小的刀具进行再次粗加工。

CATIA V5 数控加工应用实例

16

图 1-40 图 1-41 (1)在特征树中双击辅助几何结点中的,进入零件设计模块中。单击“草

图绘制”按钮

,选择目标加工零件的上端面为草图设计平面。单击“矩形”按钮,在加工余量较多的部位绘制一个矩形,如图1-42所示。绘制的这个矩形将作为二次粗加工的加工范围。在特征树中双击结点,返回到加工模块中。

(2)再次单击“轮廓粗加工(Prismatic Roughing )”按钮,并选择前面建立的轮廓粗加工步骤结点,插入一个新的轮廓粗加工步骤。

(3)在“几何参数”选项卡中,与前面所建立的粗加工相同,选择同样的目标加工零件(Part )和毛坯零件(Stock )。在对话框中单击Limiting contour ,接着选择前面建立的草图轮廓作为加工的边界曲线。选择图1-43中所指的平面作为顶面。

图 1-42 图 1-43 (4)单击“刀具参数”标签

,在Name 文本框中输入T3 End Mill D8R0,建立第三把刀,单击

按钮,设置刀具参数,如图1-44所示。 (5)在“刀具路径”选项卡中,参数设置与前面的粗加工设置相同。

(6)单击“进给率”标签

,将进给速度(Machining )改为1400mm_mn ,将进刀时主轴转速改为2200turn_mn ,对话框设置如图1-45所示。通常对于不同半径的刀具,切削进给速度和主轴转速也不同。原则上,刀具半径越小,转速越高,进给越慢;反之亦然。

(7)在对话框中单击“刀路计算和仿真”按钮,如图1-46所示。

第1章 型腔的加工

17

图

1-44

图 1-45 图 1-46 1.4 侧壁精加工

前面的轮廓粗加工已经将毛坯的大部分余量都切除了,下面将分侧壁和底面对零件精加工。

(1)在工具栏中单击“轮廓铣削(Profile Contouring )”按钮

,选择

CATIA V5 数控加工应用实例

18 结点作为插入点,弹出如图1-47所示的对话框。确认在Mode 下拉列表框中选择了

Between Two Planes (两平面间轮廓铣削)。

图 1-47

(2)在对话框的“底面(Bottom )”感应区上单击,接着在目标零件的底面上单击,如图1-48左图所示,选择完成后返回到对话框中。同时,系统也自动探测到了轮廓加工的边界,如图1-48右图所示。如果系统没有自动探测到轮廓铣削的边界,可以在对话框中单击“侧面轮廓”感应区,接着选择图1-48中所示的轮廓线作为侧面轮廓。或者,可以在选择底面之前,在“底面”感应区上单击鼠标右键,在弹出的快捷菜单中选择

命令,也就是轮廓自动探测功能。在对话框中单击“顶面”感应区,并选择零件的上端面作为轮廓铣削的顶面。

需要注意的是,在轮廓线(Guide )上的箭头是表示切削相对于所选择侧面的位置,箭头向里,如图1-48右图所示,表示刀具是在轮廓线的内侧。如果箭头不是图中所示的方向,可以单击箭头,改变其方向。

图 1-48

第1章型腔的加工19

这样就设置了相关的几何要素。接着在对话框中双击Offset on Contour字样,将其数值改为0,同样也将Offset on Bottom数值改为0,也就是这里将切削余量设置为0。

(3)单击“刀具路径”标签,在Tool path style下拉列表框中选择One way(单向铣削),接着选择Machining (加工策略)选项卡,选中复选框,这样可以将每一层的刀路封闭。参数设置如图1-49所示。

选择Stepover(步进参数)选项卡,在Sequencing下拉列表框中选择Radial first(径向优先),在Radial Strategy选项组中,在Distance between paths数值框中输入0.1mm,在Number of path数值框中输入2。由于在粗加工后侧面留有0.2mm的余量,因此在刀具的径向每一刀的切削厚度为0.1mm。在Axial Strategy选项组中,在Mode下拉列表框中选择Maximum depth of cut(最大的切削深度),并在Maximum depth of cut数值框中输入0.1mm。参数设置如图1-50所示。

图1-49 图1-50

侧壁精加工仍然使用T3 End Mill D8R0刀具。

(4)“进给率”选项卡的设置与1.3节中相同。

(5)单击“进刀/退刀”标签,首先在Macro Management列表框中选择Approach (进刀),单击鼠标右键,在弹出的快捷菜单中选择命令,将进刀路径激活。然后在Mode下拉列表框中选择Build by user(用户自定义),最后在对话框下部的工具栏中单击按钮,增加一个轴线运动至安全平面的动作。设置如图1-51所示。按照同样的方法,

CATIA V5 数控加工应用实例

20 也设置Retract (退刀)路径。

图 1-51 这样完成了参数设置,可以进行刀路计算及仿真。单击“刀路计算和仿真”按钮

,

生成的刀路如图1-52所示。单击“拍照仿真”按钮,结果如图1-53所示。

图 1-52 图 1-53 (6

)在对话框中单击“分析”按钮,首先选中复选框,并设置不同的颜色代表不同的余量值,单击

按钮进行分析,如图1-54所示。然后取消选中复选框,而选中复选框,同样设置不同的颜色来表示不同的过切深

数控车床加工工艺分析 摘要:随着数控加工的日益成熟越来越多的零件产品都用数控机床来加工,因此如何改进数控加工的工艺问题就越来越重要。在数控机床上由于机床空间及机床的其他局限了数控加工的灵活性,这样就要求我们要懂得如何改进加工工艺,提高数控机床的应用范围和加工性能。从而达到提高生产效率和产品质量。 关键词:数控加工加工工艺薄壁套管、护轴 前言:数控加工作为一种高效率高精度的生产方式,尤其是形状复杂精度要求很高的模具制造行业,以及成批大量生产的零件。因此数控加工在航空业、电子行业还有其他各行业都广泛应用。然而在数控加工从零件图纸到做出合格的零件需要有一个比较严谨的工艺过程,必须合理安排加工工艺才能快速准确的加工出合格的零件来,否则不但浪费大量的时间,而且还增加劳动者的劳动强度,甚至还会加工出废品来。下面我将结合某一生产实例对数控加工的工艺进行分析。以便帮助大家进一步了解数控加工,对实际加工起到帮助作用。 一般数控机床的加工工艺和普通机床的加工工艺是大同小异的,只是数控机床能够通过程序自动完成普通机床的加工动作,减轻了劳动者的劳动强度,同时能比较精准的加工出合格的零件。由于数控加工整个加工过程都是自动完成的,因此要求我们在加工零件之前就必须把整个加工过程有一个比较合理的安排,其中不能出任何的差错,

否则就会产生严重的后果。 1、1 零件图样分析 因为薄壁加工比较困难,尤其是内孔的加工,由于在切削过程中,薄壁受切削力的作用,容易产生变形。从而导致出现椭圆或中间小,两头大的“腰形”现象。另外薄壁套管由于加工时散热性差,极易产生热变形,使尺寸和形位误差。达不到图纸要求,需解决的重要问题,是如何减小切削力对工件变形的影响。薄壁零件的加工是车削中比较棘手的问题,原因是薄壁零件刚性差,强度弱,在加工中极容易变形,使零件的形位误差增大,不易保证零件的加工质量。可利用数控车床高加工精度及高生产效率的特点,并充分地考虑工艺问题对零件加工质量的影响,为此对工件的装夹、刀具几何参数、程序的编制等方面进行试验,有效地克服薄壁零件加工过程中出现的变形,保证了加工精度,为今后更好的加工薄壁零件提供了好的依据及借鉴。 无论用什么形式加工零件,首先都必须从查看零件图开始。由图看见该薄壁零件加工,容易产生变形,这里不仅装夹不方便,而且所要加工的部位也那难以加工,需要设计一专用薄壁套管、护轴。

数控加工工艺设计 与普通加工相比〖资料来源:毕业设计(论文)网https://www.doczj.com/doc/0115432782.html,〗数控加工的工艺过程设计并不是从毛坯到成品的整个工艺过程,而是仅有几道数控加工工序工艺过程的具体描述。许多在通用机床加工时由工人自行决定的工艺问题,在工艺设计时必须认真考虑,并将正确的选择编入程序中。这就要求编程人员要有多方面的知识基础,不仅仅是懂得计算机编程或了解某种软件的使用与操作。合格的编程员首先应是一个很好的数控加工工艺人员,应对所编程的数控机床的性能、特点、切削范围、标准刀具系统有全面的了解。一般来说,数控加工主要包括以下几个方面的内容:〖资料来源:毕业设计(论文)网5 6 D O C.C O M〗 (1)选择并确定进行数控加工的零件及内容; (2)对零件图纸进行数控加工的工艺分析; (3)数控加工的工艺设计; (4)对零件图形的数学处理; (5)编写加工程序单; (6)按程序单制作控制介质; (7)程序的校验与修改; (8)首件试加工与现场处理; (9)数控加工工艺技术文件的定型与归档。 编程的基本原理 坐标系 根据标准坐标系的规定〖资料来源:毕业设计(论文)网https://www.doczj.com/doc/0115432782.html,〗机床使用右手顺时针直角坐标系,机床中的运动是指刀具和工件间的相对运动。 〖资料来源:https://www.doczj.com/doc/0115432782.html, 毕业设计(论文)网〗 (1)机床坐标系 数控铣床类机床中,坐标系如何建立取决于机床的类型。坐标系原点即为机床零点,也是所有坐标轴坐标基准。机床零点可通过在各坐标轴移动范围内设置的参考点来确定。参考点与机床零点可以重合,也可以不重合,这一般由机床生产厂家设定。 (2)工件坐标系 为了便于在编程时对工件的几何要素位置进行描述,编程人员必须在零件图上选择建立一个过渡坐标系,即工件坐标系,也称为编程坐标系。该坐标系原点即工件原点或编程原点。数控铣床加工工件坐标系可以有编程人员自由选择。原则上应尽量使编程简单、尺寸换算少、引起的加工误差小等。一般情况下,尺寸集中标注或坐标标注的零件,编程原点应尽可能选在尺寸标注基准上;对称或同心零件编程原点应尽可能选在对称中心线或圆心上;Z向原点位置一般置于工件上表面。 (3)工件装夹 加工工件时,工件必须定位并夹紧在机床上,保证工件坐标系坐标轴平行于机床坐标系坐标轴,由此在每个坐标轴上产生机床原点与工件原点的坐标偏移量。该值作为可设定零点偏移量输入到给定的区域,即偏值寄存器(如G54)中。当NC程序运行时,此值可以用一个对应的编程指令(如G54)进行选择调用,从而确定工件在机床上的装夹位置。 (4)当前工件坐标系〖资料来源:毕业设计(论文)网 5 6 D O C.C O M〗 在对一些复杂零件进行几何描述时,如其中的某些结构要素如果选择一个新的原点编程比使用原工件原点更方便,则可以利用可编程零点偏置进行坐标转换,重新确定一个新的零点。新的零点以原工件零点为基准进行偏置。使用可编程零点偏置后形成的一个新的实际工件坐标系即为当前工件坐标系,工件坐标系也可通过旋转进行转换形成新的当前工件坐标系。

江苏省技工院校 教案首页 授课 2.15 2.17 日期 班级10数/10机10数/10机 课题:第四章第一节数控加工用刀具的种类与特点 教学目的要求: 1. 刀具的种类。2. 刀具的特点。3. 对刀具的要求。教学重点、难点: 1. 刀具的种类。2. 刀具的特点。3. 对刀具的要求。授课方法:示范 授课执行情况及分析:基本掌握,作业情况良好 板书设计或授课提纲 一、复习前课(5’) 二、导入新课(10’) 三、讲解新课(45’) 四、课堂小结(15’) 五、布置作业(5’)

教学活动及板书设计 第四章数控加工用刀具与夹具系统 第一节数控加工用刀具的种类与特点一、复习前课 二、导入新课 数控加工用刀具可分为常规刀具和模块化刀具。 三、讲解新课 (一)刀具的种类 1. 车削刀具 2. 钻削刀具 3. 铣削刀具 4. 镗削刀具 5. 特殊型刀具 (二)刀具的特点 (三)对刀具的要求 1. 强度高 2. 精度高

3. 切削速度和进给速度高 4. 可靠性好 5. 使用寿命长 6. 断屑及排屑性能好 四、课堂小结 五、作业布置

江苏省技工院校 教案首页 授课 2.22 2.24 日期 班级10数/10机10数/10机 课题:第四章第二节数控车削用刀具 教学目的要求:1. 机夹可转位片刀具及代码。2. 数控车削刀具系统的形式。3. 数控车削用刀具的选用。 教学重点、难点: 授课方法:示范 授课执行情况及分析:基本掌握,作业情况良好 板书设计或授课提纲 一、复习前课(5’) 二、导入新课(10’) 三、讲解新课(45’) 四、课堂小结(15’) 五、布置作业(5’)

1 导套零件的加工 导套零件的加工工序的分析、装夹和编制加工程序如下: 1. 分析加工图纸和工艺文件 零件“导套”图形比较简单,尺寸的公差较大,没有位置要求,孔的表面粗糙度为3.2,零件如图1所示。 图1 导套零件图 2. 加工路线和装夹方法的确定 由编制的零件工艺文件(如下页图2)中可见,第2、3、4、5、7、8、9工序由数控车完成,并注意尺寸的一致性。 在车削时,利用三爪卡盘夹零件一端,先车Φ60端面① ,钻Ф35中心孔② ,再粗车Φ60和Φ70外轮廓③ ,再粗车内孔Φ40④ ,粗车部分留一定余量(0.5mm )给精加工,有倒角的地方系统会沿着绘制的轮廓自动完成,不必单独给出加工方法,然后精车Φ60和Φ70外轮廓⑤ 及精车孔Φ40⑥ ,最后后用切刀切断零件⑦ ,保证总长174。

图2 导套机加工艺过程卡片 3. 编制加工程序 (1)绘图:绘制车削加工零件导套轮廓图形,因为车削多为回转体加工,所以造型只需半视的二维图就可以了,注意将坐标原点选在零件的端面中心,用直线命令开始绘制零件轮廓。 单击直线按钮,在左边菜单中选择绘图方式,以坐标原点为起点绘制,如图3所示, 然后修改长度值并结合曲线编辑绘制接下来的轮廓,绘图过程就不再重述了,如图4所示,

图4 轮廓示意图 接下来绘制毛坯,毛坯内外尺寸分别以Φ35,Φ75绘制,端面毛坯左右分别偏移5,2这个尺寸来绘制,如图5所示, 图5 毛坯示意图 为区分和方便拾取轮廓及毛坯,注意在图5中有10处是断点,如图6所示 图6 断点示意图 至此,导套零件在本软件中的造型就完成了,下面进入加工部分。

三.零件的数控加工工艺分析 (一)数控加工的基础知识 1.概述零件的数控加工过程 在数控机床上加工零件时,首先要将被加工零件图上的几何信息和工艺信息数字化。先根据零件加工图样的要求确定零件加工的工艺过程、工艺参数、刀具参数,再按数控机床规定采用的代码和程序格式,将与加工零件有关的信息如工件的尺寸、刀具运动中心轨迹、位移量、切削参数(主轴转速、切削进给量、背吃刀量)以及辅助操作(换刀、主轴的正转与反转、切削液的开与关)等编制成数控加工程序,然后将程序输入到数控装置中,经数控装置分析处理后,发出指令控制机床进行自动加工。 数控车床工作过程:如图所示。数控车床工作大致分为下面几个步骤: 1)根据零件图要求的加工技术内容,进行数值计算、工艺处理和程序设计。 2)将数控程序按数控车床规定的程序格式编制出来,并以代码的形式完整记录在存储介质上,通过输入(手工、计算机传输等)方式,将加工程序的内容输送到数控装置。 3)由数控系统接收来的数控程序(NC代码),NC代码是由编程人员在CAM软件上生成或手工编制的,它是一个文本数据,表现比较直观,较容易地被编程人员直接理解,但却无法为软件直接利用。 4)根据X、Z等运动方向的电脉冲信号由伺服系统处理并驱动机床的运动结构(主轴电动机、进给电动机等)动作,使机床自动完成相应零件的加工。 2.切削加工必须具备的两种运动 1)主运动:主运动是切除工件多余金属层,形成工件新表面的必要运动。它是由机床提供的主要运动。主运动的特点是速度最高,消耗功率最多。切削加工中只有一个主运动,它可由工件完成,也可由刀具完成。如车削时工件的旋转运动、铣削和钻削时和钻头的旋转运动等都是主运动。 2)进给运动:进给运动是把切削金属层间断或连续投入切削的一种运动,与主运动相配合即可 不断切削金属层,获得所需的表面。进给运动的特点是速度小、消耗功率少。切削加工中进给运动可以是一个、两个或多个。它可以是连续的运动,如车削外圆时,

第2章数控加工工艺设计 数控机床的加工工艺与通用机床的加工工艺有许多相同之处,但在数控机床上加工零件比通用机床加工零件的工艺规程要复杂得多。在数控加工前,要将机床的运动过程、零件的工艺过程、刀具的形状、切削用量和走刀路线等都编入程序,这就要求程序设计人员具有多方面的知识基础。合格的程序员首先是一个合格的工艺人员,否则就无法做到全面周到地考虑零件加工的全过程,以及正确、合理地编制零件的加工程序。 2.1 数控加工工艺设计主要内容在进行数控加工工艺设计时,一般应进行以下几方面的工作:数控加工工艺内容的选择;数控加工工艺性分析;数控加工工艺路线的设计。 2.1.1数控加工工艺内容的选择对于一个零件来说,并非全部加工工艺过程都适合在数控机床上完成,而往往只是其中的一部分工艺内容适合数控加工。这就需要对零件图样进行仔细的工艺分析,选择那些最适合、最需要进行数控加工的内容和工序。在考虑选择内容时,应结合本企业设备的实际,立足于解决难题、攻克关键问题和提高生产效率,充分发挥数控加工的优势。1、适于数控加工的内容在选择时,一般可按下列顺序考虑:(1)通用机床无法加工的内容应作为优先选择内容;(2)通用机床难加工,质量也难以保证的内容应作为重点选择内容;(3)通用机床加工效率低、工人手工操作劳动强度大的内容,可在数控机床尚存在富裕加工能力时选择。2、不适于数控加工的内容一般来说,上述这些加工内容采用数控加工后,在产品质量、生产效率与综合效益等方面都会得到明显提高。相比之下,下列一些内容不宜选择采用数控加工:(1)占机调整时间长。如以毛坯的粗基准定位加工第一个精基准,需用专用工装协调的内容;(2)加工部位分散,需要多次安装、设置原点。这时,采用数控加工很麻烦,效果不明显,可安排通用机床补加工;(3)按某些特定的制造依据(如样板等)加工的型面轮廓。主要原因是获取数据困难,易于与检验依据发生矛盾,增加了程序编制的难度。 此外,在选择和决定加工内容时,也要考虑生产批量、生产周期、工序间周转情况等等。总之,要尽量做到合理,达到多、快、好、省的目的。要防止把数控机床降格为通用机床使用。

数控加工工艺与编程课 程标准

《数控加工工艺与编程》课程标准 开课院部:机电工程学院 课程编号:020810019 课程负责人: 编制日期:2014年5月26日

《数控加工工艺与编程》课程标准课程名称:数控加工工艺与编程 适用专业:数控技术、机械制造与自动化、机电一体化技术 1.前言 1.1课程性质 本课程是数控技术专业中核心职业技能课,培养具有较高职业道德和素养,了解数控加工过程中有关工艺分析、数值计算、基本编程功能指令,掌握数控车床、数控铣床、加工中心程序编制方法的高素质技能型人才。 本课程是数控技术专业的一门职业技术课程。课程主要讲授数控加工过程中有关工艺分析、数值计算、基本编程功能指令,掌握数控车床、数控铣床、加工中心的程序编制方法。 前导课程:《机械制造技术基础》、《计算机绘图》、《工程材料与成型工艺》、《公差配合与技术测量》等。 后续课程:顶岗实习 1.2课程设计理念 根据行业经济和山东、济南地区经济发展需要,立足于“以服务为宗旨,以就业为导向,以学生为中心”的办学定位,通过对机械加工行业的调研,明确学生的主要就业岗位及其岗位工作标准,分析与之相适应的职业能力,采用“任务驱动、项目导向”的教学方式,有针对性的选择若干个典型机械零件,确定学习领域课程及其学习情境,构建新的学习领域课程内容体系。 1.3课程设计思路 (1)采用“工学结合”的教学模式 在教学过程中,采用“工学结合”的教学模式,通过与我院实践教学实习基地:济南四机数控机床、威海华东数控股份有限公司(国内主流机械加工设备供应商)、中国重汽集团等建立起密切合作关系,将实验实训放到工程训练中心或实践教学基地进行,使学生能够深入生产第一线,参观和参与生产过程,为学生提供良好的工程实践环境。 (2)采用“项目导向、任务驱动”的教学方式 以数控加工岗位工作任务为驱动,以来自企业真实产品的典型零件加工过程规划教学内容,以实际工作过程为主线,将数控加工工艺与编程的理论知识,融于机械零件的实际加工过程中,在实际工作需要时引入相关

数控车床编程实例二:直线插补指令G01数控编程 直线插补指令G01数控编程零件图样 %3305 N1 G92 X100 Z10(设立加工工件坐标系,定义对刀点的位置) N2 G00 X16 Z2 M03 (移到倒角延长线,Z轴2mm处) N3 G01 U10 W-5 F300 (倒3×45°角) N4 Z-48 (加工Φ26外圆) N5 U34 W-10(切第一段锥) N6 U20 Z-73 (切第二段锥) N7 X90 (退刀) N8 G00 X100 Z10 (回对刀点) N9 M05 (主轴停) 3×45° 58 48 73 10 N10 M30(主程序结束并复位)

数控车床编程实例三:圆弧插补G02/G03指令数控编程 圆弧插补指令编程零件图样 %3308 N1 G92 X40 Z5(设立工件坐标系,定义对刀点的位置) N2 M03 S400 (主轴以400r/min旋转) N3 G00 X0(到达工件中心) N4 G01 Z0 F60(工进接触工件毛坯) N5 G03 U24 W-24 R15 (加工R15圆弧段) N6 G02 X26 Z-31 R5 (加工R5圆弧段) N7 G01 Z-40 (加工Φ26外圆) N8 X40 Z5 (回对刀点) N9 M30(主轴停、主程序结束并复位) 数控车床编程实例四:倒角指令数控编程 倒角指令数控编程零件图样 %3310 N10 G92 X70 Z10(设立坐标系,定义对刀点的位置) N20 G00 U-70 W-10(从编程规划起点,移到工件前端面中心处)N30 G01 U26 C3 F100(倒3×45°直角) N40 W-22 R3(倒R3圆角)

目录 一、零件图的工艺分析 二、零件设备的选择 三、确定零件的定位基准和装夹方式 四、确定加工顺序及进给路线 五、刀具选择 六、切削用量选择 七、填写数控加工工艺文件

1、如图1所示,材料为45钢,单件生产,毛坯尺寸为 84mm×84mm×22mm),试对该零件的顶面和内外轮廓进行数控铣削加工工艺分析。 图1带型腔的凸台零件图 一零件图的工艺分析 1、图形分析 (1)分析零件图是否完整、正确,零件的视图是否正确、清楚,尺寸、公差、表面粗糙度及有关技术要求是否齐全、明确。从上图可以看出该零件图的尺寸符合了这一要求。 (2)分析零件的技术要求,包括尺寸精度、形位公差、表面粗糙度及热处理是否合理。过高的要求会增加加工难度,提高成本;过低的技术要求会影响工作性能,两者都是不允许的。上图的精度为IT8级,技术要求和尺寸精度都能满足加工要求。 (3)该零件图上的尺寸标注既满足了设计要求,又便于加工,各图形几何要素间的相互关系(相切、相交、垂直和平行)比较明确,条件充分,并且采用了集中标注的方法,满足了设计基准、工艺基准与编程原点的统一。因此该图的尺寸标注符合了数控加工的特点。 2、零件材料分析 由题目提供,材料为45钢。 3、精度分析

该零件最高精度等级为IT8级,所以表面粗糙度均为Ra3.2um。加工时不宜产生震荡。如果定位不好可能会导致表面粗糙度,加工精度难以达到要求。 4、结构分析 从图1上可以看出,带型腔的凸轮零件主要由圆弧和直线组成,该零件的加工内容主要有平面、轮廓、凸台、型腔、铰孔。需要粗精铣上下表面外轮廓内轮廓凸台内腔及铰孔等加工工序。 二、选择设备 由该零件外形和材料等条件,选用XK713A数控铣床。 三、确定零件的定位基准和装夹方式 由零件图可得,以零件的下端面为定位基准,加工上表面。把零件竖放加工外轮廓。 零件的装夹方式采用机用台虎钳。 四、确定加工顺序及进给路线 1、确定加工顺序 加工顺序的拟定按照基面先行,先粗后精的原则确定,因此先加工零件的外轮廓表面,加工上下表面,接着粗铣型腔,再加工孔,按照顺序再精铣一遍即可。 加工圆弧时,应沿圆弧切向切入。 2、进给路线

课题名称:凹圆弧多配合综合件的数控加工工艺与 程序编制 【摘要】本篇论文主要介绍在 FANUC Series-0i-MC 上分别采用铣圆弧及精密平口钳夹具进行装夹定为,使用立铣刀、球头铣刀、高速钢钻头、高速钢铰刀及整体式的螺纹铣刀对零件的加工,来实现多配合;在查阅相关的资料和参考文献的基础上,对凹圆弧多配合综合件零件图纸的技术特性、几何形状、尺寸及工艺要求进行分析,明确加工内容和要求,确定加工方案;在指导老师的建议及帮助下,最终设计出符合该综合件的加工工艺及编制出简洁、方便的加工程序,通过仿真机床的仿真加工验证了设计的可行性。 【关键词】:多配合加工工艺设计宏程序编制右旋螺纹凹圆弧

Topic name:Concave arc more comprehensive coordination of nc machining process and programming 【Abstract】:This paper mainly introduced in fanuc series-0i-mc using milling arc shape face special jig, milling appearance at the special jig by introducing "combination" fixture and ordinary vises fixtures are used as the clamping, mills, milling and integral thread cutter to parts processing, to achieve more with, Referring to the relevant data and references, on the basis of comprehensive pieces with concave arc more drawings of the technical features, geometric shapes, sizes and technology, this paper analyzes the contents and requirements clearly processing, determine the processing schemes, The teacher's advice and guidance in the help, finally meet the design of integrated process and prepare a concise, easy processing procedure, through the simulation of machine design process simulation verified the feasibility. 【Key word】:With more Process design Macro programming Dextral threads Concave arc

序号 1 日期班级 课题数控程序编制的概念 重点与难点数控编程的内容与步骤 教研室主任年月日教师年月日 教学手段:多媒体教学 引入:由普通机床难加工零件及东芝事件引出数控机床应用(5分钟)正课:第一章数控加工技术概况(85分钟) 1.1 数控程序编制的概念 在编制数控加工程序前,应首先了解:数控程序编制的主要工作内容,程序编制的工作步骤,每一步应遵循的工作原则等,最终才能获得满足要求的数控程序。 1.1.1 数控程序编制的定义 编制数控加工程序是使用数控机床的一项重要技术工作,理想的数控程序不仅应该保证加工出符合零件图样要求的合格零件,还应该使数控机床的功能得到合理的应用与充分的发挥,使数控机床能安全、可靠、高效的工作。 1、数控程序编制的内容及步骤 数控编程是指从零件图纸到获得数控加工程序的全部工作过程。 (1)分析零件图样和制定工艺方案 这项工作的内容包括:对零件图样进行分析,明确加工的内容和要求;确定加工方案;选择适合的数控机床;选择或设计刀具和夹具;确定合理的走刀路线

及选择合理的切削用量等。这一工作要求编程人员能够对零件图样的技术特性、几何形状、尺寸及工艺要求进行分析,并结合数控机床使用的基础知识,如数控机床的规格、性能、数控系统的功能等,确定加工方法和加工路线。 (2)数学处理 在确定了工艺方案后,就需要根据零件的几何尺寸、加工路线等,计算刀具中心运动轨迹,以获得刀位数据。数控系统一般均具有直线插补与圆弧插补功能,对于加工由圆弧和直线组成的较简单的平面零件,只需要计算出零件轮廓上相邻几何元素交点或切点的坐标值,得出各几何元素的起点、终点、圆弧的圆心坐标值等,就能满足编程要求。当零件的几何形状与控制系统的插补功能不一致时,就需要进行较复杂的数值计算,一般需要使用计算机辅助计算,否则难以完成。 (3)编写零件加工程序 在完成上述工艺处理及数值计算工作后,即可编写零件加工程序。程序编制人员使用数控系统的程序指令,按照规定的程序格式,逐段编写加工程序。程序编制人员应对数控机床的功能、程序指令及代码十分熟悉,才能编写出正确的加工程序。 (4)程序检验 将编写好的加工程序输入数控系统,就可控制数控机床的加工工作。一般在正式加工之前,要对程序进行检验。通常可采用机床空运转的方式,来检查 机床动作和运动轨迹的正确性,以检验程序。在具有图形模拟显示功能的数控机床上,可通过显示走刀轨迹或模拟刀具对工件的切削过程,对程序进行检查。对于形状复杂和要求高的零件,也可采用铝件、塑料或石蜡等易切材料进 行试切来检验程序。通过检查试件,不仅可确认程序是否正确,还可知道加工精度是否符合要求。若能采用与被加工零件材料相同的材料进行试切,则更能反映实际加工效果,当发现加工的零件不符合加工技术要求时,可修改程序或采取尺寸补偿等措施。 总结与提问:数控机床的应用及数控机床编程步骤(10分钟)

数控车床加工编程典型实例 随着数控机床的发展与普及,现代化企业对于懂得数控加工技术、能进行数控加工编程的技术人才的需求量必将不断增加。数控车床是目前使用最广泛的数控机床之一。本文就数控车床零件加工中的程序编制问题进行探讨。 数控机床是一种技术密集度及自动化程度很高的机电一体化加工设备,是综合应用计算机、自动控制、自动检测及精密机械等高新技术的产物。随着数控机床的发展与普及,现代化企业对于懂得数控加工技术、能进行数控加工编程的技术人才的需求量必将不断增加。数控车床是目前使用最广泛的数控机床之一。本文就数控车床零件加工中的程序编制问题进行探讨。 一、编程方法 数控编程方法有手工编程和自动编程两种。手工编程是指从零件图样分析工艺处理、数据计算、编写程序单、输入程序到程序校验等各步骤主要有人工完成的编程过程。它适用于点位加工或几何形状不太复杂的零件的加工,以及计算较简单,程序段不多,编程易于实现的场合等。但对于几何形状复杂的零件(尤其是空间曲面组成的零件),以及几何元素不复杂但需编制程序量很大的零件,由于编程时计算数值的工作相当繁琐,工作量大,容易出错,程序校验也较困难,用手工编程难以完成,因此要采用自动编程。所谓自动编程即程序编制工作的大部分或全部有计

算机完成,可以有效解决复杂零件的加工问题,也是数控编程未来的发展趋势。同时,也要看到手工编程是自动编程的基础,自动编程中许多核心经验都来源于手工编程,二者相辅相成。 二、编程步骤 拿到一张零件图纸后,首先应对零件图纸分析,确定加工工艺过程,也即确定零件的加工方法(如采用的工夹具、装夹定位方法等),加工路线(如进给路线、对刀点、换刀点等)及工艺参数(如进给速度、主轴转速、切削速度和切削深度等)。其次应进行数值计算。绝大部分数控系统都带有刀补功能,只需计算轮廓相邻几何元素的交点(或切点)的坐标值,得出各几何元素的起点终点和圆弧的圆心坐标值即可。最后,根据计算出的刀具运动轨迹坐标值和已确定的加工参数及辅助动作,结合数控系统规定使用的坐标指令代码和程序段格式,逐段编写零件加工程序单,并输入CNC装置的存储器中。 三、典型实例分析 数控车床主要是加工回转体零件,典型的加工表面不外乎外圆柱、外圆锥、螺纹、圆弧面、切槽等。例如,要加工形状如图所示的零件,采用手工编程方法比较合适。由于不同的数控系统其编程指令代码有所不同,因此应根据设备类型进行编程。以西门子802S数控系统为例,应进行如下操作。 (1)确定加工路线

数控加工工艺课程设计指导书 一.设计目的 通过数控加工工艺课程设计,掌握零件的数控加工工艺的编制及加工方法。二.设计内容 编制中等复杂程度典型零件的数控加工工艺。 三.设计步骤 (一)零件的工艺分析 无论是手工编程还是自动编程,在编程前都要对所加工的零件进行工艺分析,拟定加工方案,选择合适的刀具,确定切削用量。在编程中,对一些工艺问题(如对刀点、加工路线等)也需做一些处理。因此程序编制中的零件的工艺分析是一项十分重要的工作。 1.数控加工工艺的基本特点 数控机床加工工艺与普通机床加工工艺在原则上基本相同,但数控加工的整个过程是自动进行的,因而又有其特点。 1)数控加工的工序内容比普通机床的加工的工序内容复杂。这是因为数控机床价格昂贵,若只加工简单的工序,在经济上不合算,所以在数控机床上通常安排较复杂的工序,甚至是在通用机床上难以完成的那些工序。 2)数控机床加工程序的编制比普通机床工艺规程编制复杂。这是因为在普通机床的加工工艺中不必考虑的问题,如工序内工步的安排、对刀点、换刀点及走刀路线的确定等问题,在数控加工时,这一切都无例外地都变成了固定的程序内容,正由于这个特点,促使对加工程序的正确性和合理性要求极高,不能有丝毫的差错,否则加工不出合格的零件。 2.数控加工工艺的主要内容 根据数控加工的实践,数控加工工艺主要包括以下方面: 1)选择适合在数控机床上加工的零件和确定工序内容; 2)零件图纸的数控工艺性分析; 3)制订数控工艺路线,如工序划分、加工顺序的安排、基准选择、与非数控加工工艺的衔接等; 4)数控工序的设计,如工步、刀具选择、夹具定位与安装、走刀路线确定、测量、切削用量的确定等; 5)调整数控加工工艺程序,如对刀、刀具补偿等; 6)分配数控加工中的容差; 7)处理数控机床上部分工艺指令。 3.数控加工零件的合理选择 程序编制前对零件进行工艺分析时,要有机床说明书、编程手册、切削用量表、标准工具、夹具手册等资料,方能进行如下一些问题的研究。 在数控机床上加工零件时,一般有两种情况。第一种情况:有零件图样和毛坯,要选择适合加工该零件的数控机床。第二种情况:已经有了数控机床,要选择适合在该机床上加工的零件。无论哪种情况,考虑的主要因素主要有,毛坯的材料和类型、零件轮廓形状复杂程度、尺寸大小、加工精度、零件数量、热处理要求等。概括起来有三点,即零件技术要求能否保证,对提高生产率是否有利,经济上虽否合算。 根据国内外数控技术应用实践,数控机床通常最适合加工具有以下特点的零件:

第三节数控机床的分类及应用 一、按工艺用途分类 1.一般数控机床 最普通的数控机床有钻床、车床、铣床、镗床、磨床和齿轮加工机床。 2.数控加工中心 加工中心是在一般数控机床上加装一个刀库和自动换刀装置,构成一种带自动换刀装置的数控机床。 二、按加工路线分类 1.点位控制机床 刀具与工件相对移动时,只控制从一点运动到另一点的准确性,而不考虑两点之间的路径和方向。 2.直线控制机床 刀具与工件相对移动时,除控制从起点刀终点的准确定位外,还要保证平行于坐标轴的直线切削运动。 3.轮廓控制机床 刀具与工件相对运动时,能对两个或两个以上坐标轴的运动同时进行控制。 三、按可控制联动的坐标轴数分类 数控机床可控制联动的坐标轴数是指数控装置控制几个伺服电动机同时驱

动机床移动部件运动的坐标轴数目。 1.两坐标联动 数控机床能同时控制两个坐标轴联动,即数控装置同时控制X和Z方向运动,可用于加工各种曲线轮廓的回转体类零件。 2.三坐标联动 数控机床能同时控制三个坐标轴联动,此时,铣床称为三坐标数控铣床,可用于加工曲面零件。 3.两轴半坐标联动 数控机床本身有三个坐标能作三个方向的运动,但控制装置只能同时控制两个坐标联动,而第三个坐标只能作等距周期移动。 4.多坐标联动 能同时控制四个以上坐标轴联动的数控机床,多坐标数控机床的结构复杂、精度要求高、程序编制复杂,主要应用于加工形状复杂的零件。 四、按控制方式分类 1.开环控制数控机床 开环控制数控机床系统中没有检测反馈装置,不检测运动的实际位置,没有位置反馈信号。指令信息在控制系统中单方向传送,不反馈。 2.全闭环控制数控机床 安装在工作台上的检测元件将工作台实际位移量反馈到计算机中,与所要

典型零件数控加工工艺分析及编程 姓名: 班级: 学号: 指导老师: (单位:江苏省盐城技师学院邮编:224002) 2009-4-10

典型零件数控加工工艺分析及编程 【摘要】针对典型零件选择机床、夹具、刀具及量具,拟定加工工艺路线、切削用量等,编写数控加工的程序。 【关键词】工艺编程 一、数控加工工艺路线的设计 工艺路线是指零件加工所经过的整个路线,也就是列出工序名称的简略工艺过程。工艺路线的拟定是制订工艺规程的重要内容,其主要任务是选择各个表面的加工方法,确定各个表面的加工顺序及整个工艺过程的工序数目和工序内容。 数控加工工艺路线的设计与通用机床加工工艺路线的设计的主要区别在于它往往不是只从毛坯到成品的整个过程,而仅是几道数控加工工序工艺过程的具体描述。因此在工艺路线设计中一定要注意到,由于数控加工工序一般都穿插于零件加工的整个工艺过程中,因而要与其它加工工艺衔接好。 ⒈工序的划分 根据数控加工的特点,数控加工工序的划分一般可按下列方法进行: ⑴以一次安装、加工作为一道工序。这种方法适合于加工内容较少的零件,加工完后就能达到待检状态。 ⑵以同一把刀具加工的内容划分工序。有些零件虽然能再一次安装加工中加工很多代加工表面,但考虑到程序太长,会受到某些限制(主要是内存容量),机床连续工作时间的限制(如一道工序在一个工作班内不能结束)等,此外,程序太长会增加出错与检索的困难。因此程序不能太长,一道工序内容

不能太多。 ⑶以加工部位划分工序。对于加工内容很多的工件,可按其结构特点将加工部位分成几个部分,如内腔、外形、曲面或平面,并将每一部分的加工作为一道工序。 ⑷以粗、精加工划分工序。对于加工后易发生变形的工件,由于对粗加工后可能发生的变形需要进行校形,故一般来说,凡要进行粗、精加工的过程,都要将工序分开。 ⒉顺序的安排 顺序的安排应根据零件的结构和毛坯,以及定位、安装与夹紧的需要来考虑。顺序安排一般应按以下原则进行: ⑴上道工序的加工不能影响下道工序的定位与夹紧,中间穿插于通用机床加工工序的也应综合考虑; ⑵先进性内腔加工,后进行外形加工; ⑶以相同定位、夹紧方式或用同一把刀具加工的工序,最好连续加工,以减少重负定位次数和换刀次数。 ⑷同时还应遵循切削加工顺序的安排原则:先粗后精、先主后次、先面后孔、基准先行。 二、数控编程 数控编程就是生产用数控机床进行零件加工的数控程序的过程。数控程序是由一系列程序段组成,把零件的加工过程、切削用量、位移数据以及各种辅助操作,按机床的操作和运动顺序,用机床规定的指令及程序各式排列而成的一个有序指令集。 零件加工程序的编制是实现数控加工的重要环节,特别是对于复杂零件的加工,其编程工作的重要性甚至超过数控机床

一、数控车床的刀具夹具及量具 1.数控车床的刀具 在数控机床加工中,产品质量和劳动生产率在相当大的程度上是受到刀具的制约。虽大多数车刀和铣刀等与普通加工所采用的刀具基本相同,但对一些工艺难度较大的零件,其刀具特别是刀具切削部分的几何参数,尚需作特殊处理,才能满足加工要求。 1.1 数控加工对刀具的要求 1.1.1对刀具性能的要求 (1)强度高为适应刀具在粗加工或对高硬度材料的零件加工时,能大切深和快走刀,要求刀具必须具有很高的强度;对于刀杆细长的刀具(如深孔车刀),还应具有较好的抗震性能。 (2)精度高为适应数控加工的高精度和自动换刀等要求,刀具及其刀夹都必须具有较高的精度。如有的整体式立铣刀的径向尺寸精度高达0.005mm等。 (3)切削速度和进给速度高为提高生产效率并适应一些特殊加工的需要,刀具应能满足高切削速度或进给速度的要求。如采用聚晶金刚石复合车刀加工玻璃或碳纤维复合材料时,其切削速度高达100m/min以上;日本UHSl0型数控铣床的主轴转速高达100000r/min,进给速度高达15m/min。 (4)可靠性好要保证数控加工中不会因发生刀具意外损坏及潜在缺陷而影响到加工的顺利进行,要求刀具及与之组合的附件必须具有很好的可靠性和较强的适应性。 (5)耐用度高刀具在切削过程中的不断磨损,会造成加工尺寸的变化,伴随刀具的磨损,还会因刀刃(或刀尖)变钝,使切削阻力增大,既会使被加工零件的表面精度大大下降,同时还会加剧刀具磨损,形成恶性循环。因此,数控加工中的刀具,不论在粗加工、精加工或特殊加工中,都应具有比普通机床加工所用刀具更高的耐用度,以尽量减少更换或修磨刀具及对刀的次数,从而保证零件的加工质量,提高生产效率。 耐用度高的刀具,至少应完成l一2个大型零件的加工,能完成l一2个班次以上的加工则更好。 (6)断屑及排屑性能好有效地进行断屑及排屑的性能,对保证数控机床顺利、安全地运行具有非常重要的意义。 以车削加工为例,如果车刀的断屑性能不好,车出的螺旋形切屑就会缠绕在刀头、工件或刀架上,既可能损坏车刀(特别是刀尖),还可能割伤已加工好的表面,甚至会发生伤人和设备事故。因此,数控车削加工所用的硬质合金刀片上,常常采用三维断屑槽,以增大断屑范围,改善断屑性能。另外,车刀的排屑性能不好,会使切屑在前刀面或断屑槽内堆积,加大切削刃(刀尖)与零件间的摩擦,加快其磨损,降低零件的表面质量,还可能产生积屑瘤,影响车刀的切削性能。因此,应常对车刀采取减小前刀面(或断屑槽)的摩擦系数等措施(如特殊涂层处理及改善刃磨效果等)。对于内孔车刀,需要时还可考虑从刀体或刀杆的里面引入冷却液,并能从刀头附近喷出的冲排结构。 1.1.2对刀具材料要求 这里所讲的刀具材料,主要是指刀具切削部分的材料,较多的指刀片材料。刀具材料必须具备的主要性能:(1)较高的硬度和耐磨性较高的硬度和耐磨性是对切削刀具的一项基本要求。一般情况下,刀具材料的硬度越高,其耐磨性也越好,其常温硬度应在62HRC以上。 (2)较高的耐热性耐热性又称为红硬性,是衡量刀具材料切削性能的主要标志。该性能是指刀具材料在高温工作状态下,仍具有正常切削所必需的硬度、耐磨性、强度和韧性等综合性能。 (3)足够的强度和韧性刀具材料具有足够的强度和韧性,以承受切削过程中很大压力(如重切)、冲击和震动,而不崩刃和折断。 (4)较好的导热性对金属类刀具材料,其导热系数越大,由刀具传出和散发的热量也就越多,使切削温度降低得快,有利于提高刀具的耐用度。 (5)良好的工艺性在刀具的制造过程中,需对刀具材料进行锻造、焊接、粘接、切削、烧结、压力成

日照职业技术学院毕业设计(论文) 数控加工工艺 姓名 : 付卫超 院部:机电工程学院 专业:数控设备应用与维护 指导教师:张华忠 班级: 11级数控设备应用与维护二班 2014年05月

随着数控技术的不断发展和应用领域的扩大,数控加工技术对国计民生的一些重要行业(IT、汽车、轻工、医疗等)的发展起着越来越重要的作用,因为效率和质量是先进制造技术的主体。高速、高精加工技术可极大提高效率,提高产品的质量和档次,缩短生产周期和提高市场竞争能力。而对于数控加工,无论是手工编程还是自动编程,在编程前都要对所加工的零件进行工艺分析,拟定加工方案,选择合适的刀具,确定切屑用量,对一些工艺问题(如对刀点、加工路线等)也需要做一些处理,并在加工过程掌握控制精度的方法,才能加工出合格的产品。 本文根据数控机床的特点。针对具体的零件,进行了工艺方案的分析,工装方案的确定,刀具和切屑用量的选择,确定加工顺序和加工路线,数控加工程序编制。通过整个工艺的过程的制定,充分体现了数控设备在保证加工精度、加工效率、简化工序等方面的优势。 关键词工艺分析加工方案进给路线控制尺寸

第1章前言-----------------------------------第2页第2章工艺方案的分析-------------------------第3页 2.1 零件图-------------------------------第3页 2.2 零件图分析---------------------------第3页 2.3 零件技术要求分析---------------------第3页 2.4 确定加工方法-------------------------第3页 2.5 确定加工方案-------------------------第4页第3章工件的装夹-----------------------------第5页 3.1 定位基准的选择-----------------------第5页 3.2 定位基准选择的原则-------------------第5页 3.3 确定零件的定位基准-------------------第5页 3.4 装夹方式的选择-----------------------第5页 3.5 数控车床常用的装夹方式---------------第5页 3.6 确定合理装夹方式---------------------第5页第4章刀具及切削用量-------------------------第6页 4.1 选择数控刀具的原则-------------------第6页 4.2 选择数控车削刀具---------------------第6页 4.3 设置刀点和换刀点---------------------第6页 4.4 确定切削用量-------------------------第7页第5章轴类零件的加工-------------------------第8页 5.1 轴类零件加工工艺分析-----------------第8页 5.2 轴类零件加工工艺---------------------第11页 5.3 加工坐标系设置-----------------------第13页 5.4 保证加工精度方法---------------------第14页 参考文献 ---------------------------------第15页

湖北工程职业学院 数 控 工 艺 设 计 班级:15数控班 姓名:余振扬 学号:201501020041 时间:2017年6月16日 指导教师:傅唐繁

目录 弹性夹头 (3) 一、图纸: (3) 二、零件的工艺分析: (3) 1、图纸分析: (3) 2、加工分析: (4) 三、加工工序: (5) 四、加工工步: (5) 五、加工工艺卡: (7) 六、附页:数控精铣Φ12.12x24mm孔编程程序 (9) 群孔 (10) 一、图纸: (10) 二、零件的分析: (10) 1、图纸分析: (10) 2、加工工艺分析: (11) 三、加工工序: (11) 四、加工工步: (11) 五、加工工艺卡片: (12) 六、附页:数控钻孔编程程序 (12)

弹性夹头 一、图纸: 此零件是一个弹性夹头,其主要是装夹刀具的作用,其加工工艺和质量直接影响到装夹刀具的加工精度与使用寿命。 二、零件的工艺分析: 1、图纸分析: ⑴、Φ38锥面组,其表面粗糙度要求为Ra1.2 普通车床 ⑵、Φ27、Φ25外圆面,其表面粗糙度要求为Ra1.2 普通车床 ⑶、M18x1.5螺纹孔、Φ20、Φ12.12的内粗孔加工普通车床 ⑷、3x1.5mm开口槽数控铣床 ⑸Φ12.12的内孔精加工数控铣床

2、加工分析: ⑴、在选择毛坯时,应考虑装夹部分的长度,选择160xΦ40的毛坯,材料为9CrSi ⑵、此零件加工为保证质量,遵循先面后孔的加工顺序,最后加工开口槽 ⑶、为保证加工精度,严格按照粗精分开加工原则 ⑷、Φ20内孔按照公差要求用镗孔方式加工,其余孔无公差等级要求可选择相应直径麻花钻加工 ⑹、加工基准为支承孔 ⑹、普通车床选择CA6140卧式车床或相似型车床,数控铣床选择HNC-21/22M或类似型铣床 ⑺、刀具:外圆车刀、锯片铣刀、M18x1.5丝锥、Φ8、Φ16麻花钻、镗刀、切断刀 ⑻、夹具:三角卡盘、平口虎钳 ⑼、工、量具:游标卡尺、千分尺、万能角度尺、 ⑽、加工完成后将工件清洗干净。清洗要求在含0.4%-1.1%苏打及0.25%-0.5%亚硝酸钠溶液中进行