MasterCAM在数控铣编程中的应用

机械系袁凤艳

摘要:随着MasterCAM软件的广泛推广应用,虽然软件入门比较容易,但要把加工程序编好却不是一件容易的事情。在数控铣编程时对于走刀路线和加工方式的选择时,会发现下刀点和进退刀量

在编程时变的尤为重要。

外形需要挖槽的时候,我们可以指定从毛坯外部下刀。但如果要在封闭的区域进行挖槽加工,下刀就需特别注意。在使用MasterCAM挖槽加工方式编程时,如何使加工效率最高,路径近可能优化,不扎刀。合理的选择下刀点和工艺,能很好的解决挖槽加工扎刀的问题。本人结合自己的生产经验,本文通过MasterCAM软件的应用解决编程时下刀位置和最大进退刀量。

关键词:MasterCAM、下刀位置、最大进退刀量、切入切出

一、铣削加工工艺

合理地选择进给路线不但可以提高切削效率,还可以提高零件的表面精度,在确定进给路线时,首先应遵循数控工艺所要求的原则。对于数控铣床,还应重点考虑几个方面:

(1)能保证零件的加工精度和表面粗糙度的要求;

(2)使走刀路线最短,既可简化程序段,又可减少刀具空行程时间,提高加工效率;

(3)应使数值计算简单,程序段数量少,以减少编程工作量。

1.铣削平面类零件的进给路线

铣削平面类零件外轮廓时,一般采用立铣刀侧刃进行切削。为减少接刀痕迹,保证零件表面质量,对刀具的切入和切出程序需要精心设计。

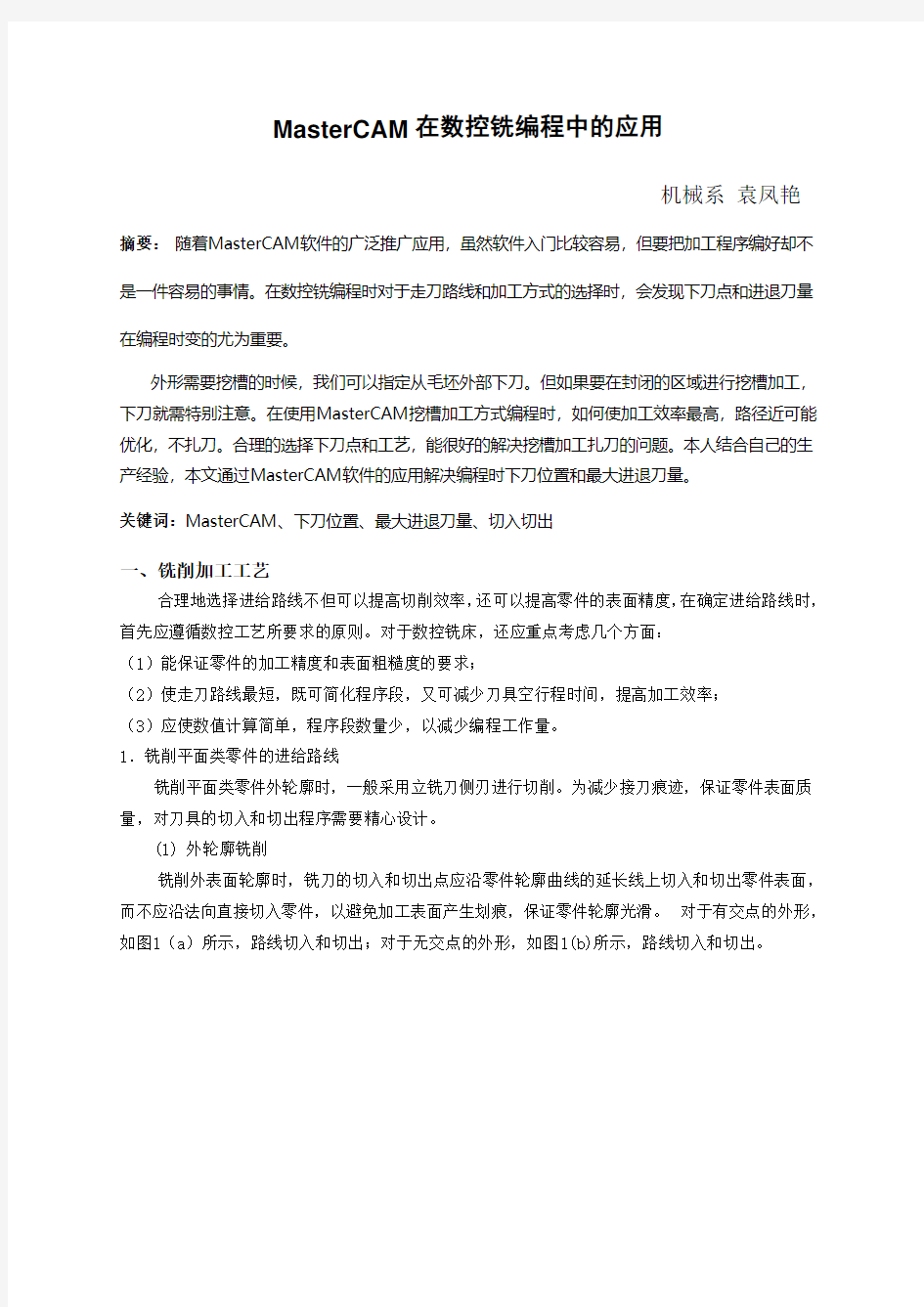

(1) 外轮廓铣削

铣削外表面轮廓时,铣刀的切入和切出点应沿零件轮廓曲线的延长线上切入和切出零件表面,而不应沿法向直接切入零件,以避免加工表面产生划痕,保证零件轮廓光滑。对于有交点的外形,如图1(a)所示,路线切入和切出;对于无交点的外形,如图1(b)所示,路线切入和切出。

(a)(b)

图1 外轮廓刀具切入和切出时的外延

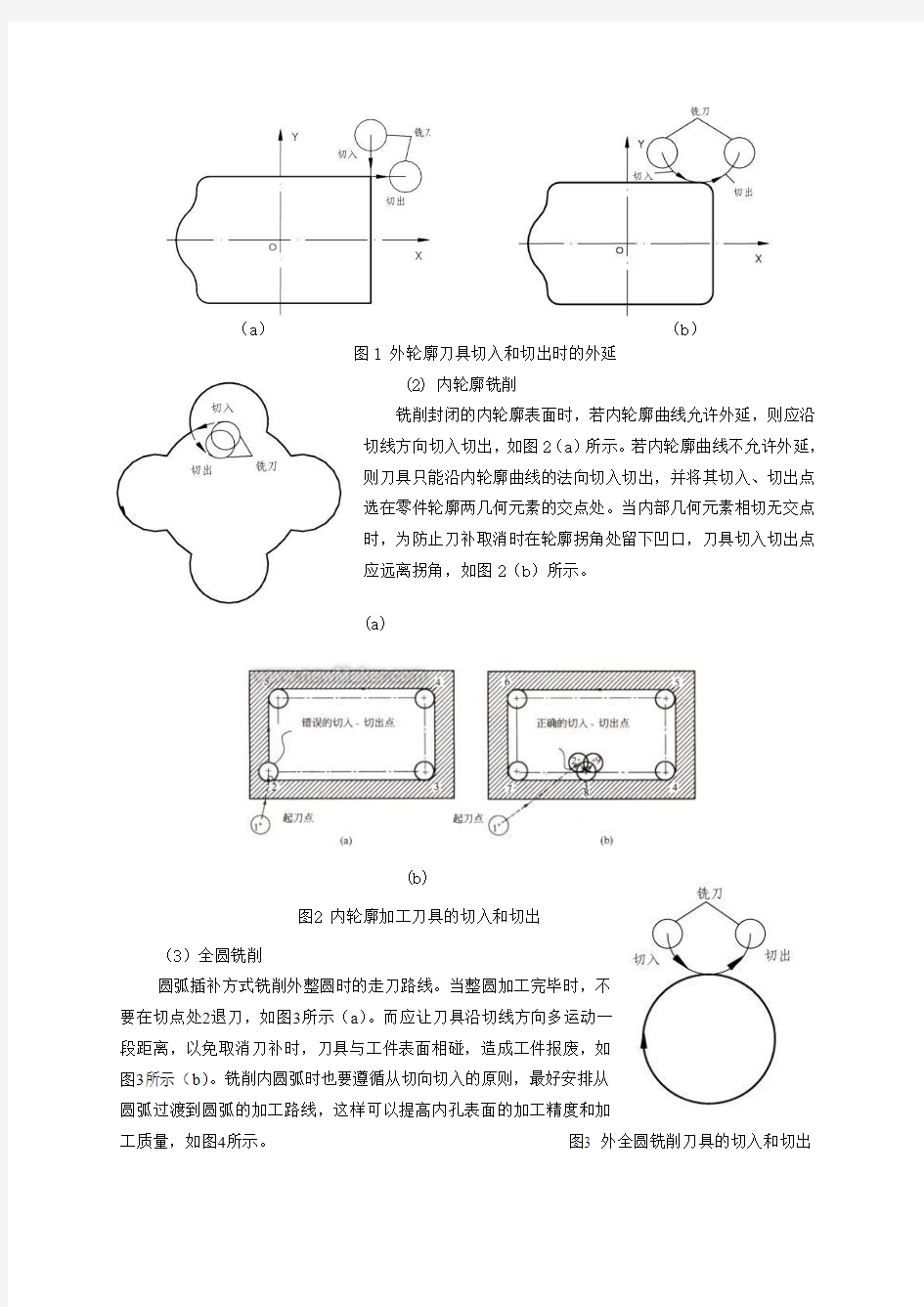

(2) 内轮廓铣削

铣削封闭的内轮廓表面时,若内轮廓曲线允许外延,则应沿

切线方向切入切出,如图2(a)所示。若内轮廓曲线不允许外延,

则刀具只能沿内轮廓曲线的法向切入切出,并将其切入、切出点

选在零件轮廓两几何元素的交点处。当内部几何元素相切无交点

时,为防止刀补取消时在轮廓拐角处留下凹口,刀具切入切出点

应远离拐角,如图2(b)所示。

(a)

(b)

图2 内轮廓加工刀具的切入和切出

(3)全圆铣削

圆弧插补方式铣削外整圆时的走刀路线。当整圆加工完毕时,不

要在切点处2退刀,如图3所示(a)。而应让刀具沿切线方向多运动一

段距离,以免取消刀补时,刀具与工件表面相碰,造成工件报废,如

图3所示(b)。铣削内圆弧时也要遵循从切向切入的原则,最好安排从

圆弧过渡到圆弧的加工路线,这样可以提高内孔表面的加工精度和加

工质量,如图4所示。图3 外全圆铣削刀具的切入和切出

2.顺铣和逆铣加工方式的确定

在铣削加工中,若铣刀的走刀方向与在切削点的切削速度方向相反,称为逆铣,其铣削厚度是由零开始增大,如图5a)所示;反之则称为顺铣,其铣削厚度由最大减到零,如图5b)所示。由于采用顺铣方式时,零件的表面精度和加工精度较高,并且可以减少机床的“颤振”,所以在铣削加工零件轮廓时应尽量采用顺铣加工方式。

若要铣削如图6所示内沟槽的两侧面,就应来回走刀两次,保证两侧面都是顺铣加工方式,以使两侧面具有相同的表面加工精度。

(a)

(b)

逆铣顺铣

图5 顺铣和逆铣图6 铣削内沟槽的侧面

3.刀具和切削用量的选择

(1)刀具的选择

刀具的选择与加工的材料、尺寸大小、形状以及加工效率有关,一般原则是:

①尽可能选择大刀,因为大刀刚性刀,不易断,加工质量有保证,效率也高。

②加工深度越深,刀越大,深度大于50mm,刀具要大于直径1/2;深度大于30mm,刀具要大于直径1/4。

③开粗时用平刀,不允许用球刀,光曲面则尽量用球刀,用平刀光曲面效果不好。

④光平面时用平刀或圆鼻刀效率高,光斜度面用球刀。

(2)切削用量的选择一外形加工

铣削的切削用量与刀具的材料、类型、直径、加工方式、工件的材料等很多因素有关4.MasterCAM各种加工方式的特点及注意事项

二、MasterCAM数控铣削编程工艺实例

1.图样分析

根据零图分析结构件、精度要求。

①.外形尺寸为:80mm×55mm×18mm。

②.所有长度尺寸均为正态公差,公差值为0.04,外圆Φ25mm和Φ10mm,Φ16mm为偏态公差,且公差不同。

③.最小内圆半径为R4mm。最小孔为Φ10mm。

④.台阶高度分别为10 mm、5 mm、3 mm。

⑤.梅花槽最窄14 mm。

2.工件的装夹

①.根据图样分析,本零件可用垫铁和虎钳装夹,注意钻孔的位置。

②.根据图样分析,先加工下底面(外形高到10.5 mm高),以保证加工上面有足够的装夹高度。

图7零件图

4.简明加工工艺。

(1)下面的加工

5.MasterCAM编程应用

(1)下刀点的选择

下刀点位置的选择,在MasterCAM编程中尤为重要,如选择不合理可能会造成扎刀,过切、甚至在工件表面留下痕迹。在MasterCAM软件中,可以反复地通过刀具路径模拟,最终保证下刀点位置是否在工件毛坯外下刀。

例如:在挖槽加工两侧的10×8的槽时,由于挖槽加工,如果在粗加工时,不精修则不能设定进退刀向量,只有通过设定下刀点来保证在正常的下刀位置。

在本例中需先绘距离8mm的辅助线,如图8,采用挖槽加工,选择点A,串联外形,设定加工参数后,下刀点如图8所示。

图8 错误的下刀点

具体方法如下:

方法一:在串联挖槽外形时,系统提示串联第二个外形时,选择更改模式→单点→选择图8中点A的位置→执行→设置加工参数。这样就将下刀点设置在A点位置了。

方法二:对已有的刀具路径进行修改,在刀具路径操作管理里选择挖槽加工下拉菜单里面,选择图形,系统弹出,如图9所示的串联管理员,单击右键,选取更改起始点。在功能菜单里,单击后退一步→执行,同时看图的串联位置的移动。最后重新计算,就更该了下刀点位置,如图10所示。

图9 串联管理员图10 下刀位置

(2)补正方向的选择

在外形铣的时候,要注意外形串联的方向,左补正时,由于铣刀的走刀方向与在切削点的切削速度方向相反,相当于,逆铣。因此,左补正用于粗加工。相反左补正为顺铣,用于精加工。(3)进退刀向量的确定

在MasterCAM软件中,进退刀向量的设定,是保证刀具在下刀时,不扎刀。但又不能设得太大,以影响加工效率。

例如:钻Φ10孔后,扩孔Φ20时。用Φ8的平刀,用外形铣,在孔中心下刀再切进以免直接插下去。如图11所示为错误的下刀位置,图12的下刀位置就可以了。

图11 错误的下刀位置图12 正确的下刀位置确定下刀点后需设置正确的进退刀向量,参数设定如图13。

图13 进退刀向量的设定

相切方向

图14 进退刀方向

进退刀分相切和垂直退刀两种情况,如图14所示。沿圆弧的切线方向进、退刀为相切,1→2→3方向切进为相切进刀;4→5→6方向退出为相切退刀。沿圆弧的法线方向进、退刀为垂直进、退刀,7→2→3方向切进为垂直进刀;4→5→8方向为垂直退刀。长度:为图14中直线进退刀的长度,圆弧:为图14中圆弧进退刀的半径。

进退刀向量的的最大值:L+R≤(D-d)/2-a。

L:直线进退刀的长度

R:圆弧进退刀的半径

D:扩孔的直径

d:刀具的直径

a:加工余量

在本例中精加工时。如果L取0,则R≤(20-8)/2-0=6mm。

三、结束语

通过本人在实际加工中的检验,采用软件编程,速度快,精度高,效果非常好,在编程的过程中,能不断的模拟刀具路径,能很好的进行工艺处理。具有一定的应用价值。

参考文献:

《MasterCAM V8.1高手指路》简琦昭柳迎春编著清华大学出版社 2002年3月《MasterCAM 9.0系统学习与实训》吴长德编著机械工业出版社 2005年1月

《三维CAD/CAM─MasterCAM实用》张导成主编,机械工业出版社

《MasterCAM 设计和制造范例解析》孙祖和编著机械工业出版社 2003年6月

《MasterCAM 9.1数控加工实例精解》李云龙曹岩主编机械工业出版社2004年7月

《三维造型设计─MasterCAM9.0实例详解》何满才主编,人民邮电出版社2003年

《数控铣工实习与考级》徐夏民主编高等教育出版社 2004年7月

《数控加工技师手册》韩鸿鸾张秀玲主编机械工业出版社,2005年